Федеральное агентство по образованию и науке РФ

КУБАНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра СУ и ТК

Подлежит возврату

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

по выполнению курсовой работы по курсу:

"Метрологии, стандартизации и сертификации" для студентов

специальностей 220301 всех форм обучения

Краснодар 2006

УДК 621. 153.1 + 621. 153.2

Печатается по решению Редакционно-издательского совета института

Методические указания по выполнению курсовой работы по курсу " Метрологии, стандартизации и сертификации " для студентов специальностей (220301). Краснодар: изд. КубГТУ, 2006, 58 с.

Описаны теоретические положения курса, знание которых необходимо для выполнения курсовой работы.

Ил.26. Табл.10. Библиограф. 5 назв.

Составители: канд. техн. наук, доц. В.А. Плаксин;

канд. техн. наук, доц. Л. И. Свистун;

Рецензенты: доц. кафедры СУиТК КубГТУ В. Г. Трембач;

нач. СКБАЛ Н.И.Сухоносов

Краснодарский Государственный Технологический Университет, 2006

ВВЕДЕНИЕ

Основной задачей курсовой работы является практическое использование заданий, полученных студентами в процессе изучения курса, развитие навыков в расчете и выборе посадок и точности соединений при проектировании.

Курсовая работа состоит из 13 задач, комплексно решающих инженерное обеспечение взаимозаменяемости в различных соединениях механизмов, представленных в альбоме заданий. Содержание задач отвечает разделам курса, что позволяет выполнить их непосредственно после проработки и усвоения определенного раздела, используя при этом соответствующие нормативные материалы государственных стандартов (ГОСТы).

Курсовая работа оформляется в виде пояснительной записки, которая должна содержать расчет и обоснование выбранных посадок, схемы полей допусков и расчетные схемы, выполненные в нужном масштабе, таблицы, эскизы соединений, эскизы деталей. Пояснительная записка выполняется на, листах формата А4 (297х210) писчей бумаги. Требования к оформлению пояснительной записки изложены в методическом указании по оформлению курсового проекта.

Графическая часть курсовой работы состоит из чертежа общего вида (сборочного чертежа), выполняемого на формате А2, перечня составленных частей для чертежа общего вида (спецификации) для сборочного чертежа), выполняемых на форматах А1,и рабочих чертежей вала и шестерни, выполняемых на форматах A3. Оформление чертежей выполняется согласно требованиям системы ЕСКД.

Законченная работа сшивается в папку в порядке нумерации.

При выполнении задач курсовой работы рекомендуется придерживаться последовательности и методики работы, указанной далее.

ЗАДАНИЕ

на курсовую работу по курсу "Метрологии, стандартизации и сертификации"

Согласно данным своего варианта необходимо выполнить следующую работу:

1) рассчитать и выбрать по ГОСТу посадки для гладких цилиндрических сопряжений. Расчет посадок с натягом и посадок с зазором применительно к подшипникам скольжения выполнить с применением ЭВМ;

2) вычертить схемы расположения полей допусков и подсчитать предельные размеры сопрягаемых деталей, наибольший и наименьший зазор (натяг), допуск посадки для одного подвижного и неподвижного сопряжений по своему выбору. Для выбранных допусков определить единицу допуска и коэффициент точности;

3) для одной из переходных посадок определить вероятность получения соединений с натягом или зазором с вероятностью 0,9973 и вычертить кривую нормального распределения;

4) построить схему расположения полей допусков гладких предельных калибров (рабочих) для контроля вала и отверстия одного из соединений п.1 (по своему выбору): дать эскизы стандартных калибров, указать на них исполнительные размеры, шероховатость и маркировку. Расчет исполнительных размеров, калибров выполнить с применением ЭВМ;

5) для заданного размера обосновать и выбрать универсальное средство измерения;

6) вычертить узел, для которого составляется размерная цепь, дать её в графическом изображении и по допуску замкнутого звена определить допуски и отклонения составляющих звеньев (обратная задача). По допускам составляющих звеньев определить допуск и отклонения замыкающего звена (прямая задача). Обе задачи решить теоретико-вероятностным методом (для любого узла по своему выбору);

7) рассчитать и выбрать посадки по ГОСТу для внутреннего и наружного колец подшипников качения, построить схемы расположения полей допусков для посадочных поверхностей колеи и самих колец;

8) для одного из резьбовых соединений (по своему выбору) обосновать и выбрать поля допусков болта и гайки, определить их номинальные и предельные размеры. Построить схему расположения полей допусков для выбранной посадки и поставить на ней номинальные диаметры и их отклонения. Для соединения построить схему расположения полей допусков резьбовых рабочих калибров-пробок и колеи и дать расчет исполнительных размеров по средним диаметрам;

9) для зубчатого колеса, на которое будет вычерчиваться рабочий чертеж, обосновать и выбрать параметры, контролирующие кинематическую норму точности, норму плавности и контакта зубьев и бокового зазора. Для выбранных параметров обосновать и выбрать средства контроля;

10) выполнить рабочие чертежи деталей согласно заданию 2;

11) вычертить в масштабе сборочную единицу узла, проставить на ней рассчитанные выбранные посадки [2];

12) для одного из вопросов по стандартизации и контролю качества продукции (номер задания выдается преподавателем) составить 1-ю редакцию стандарта, отразив в нем: а) общие положения; б) методику проведения испытаний; регулирование или оптимизацию; в) обработку результатов наблюдений; г) заключения и выводы.

1. Расчет посадок для гладких цилиндрических соединений

Для гладких цилиндрических соединений ГОСТ 25346-82 предусматривается три группы посадок: с натягом, зазором и переходные.

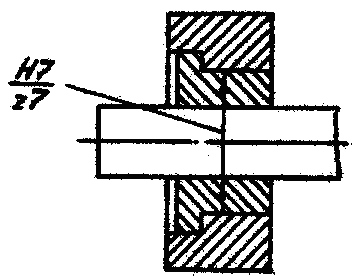

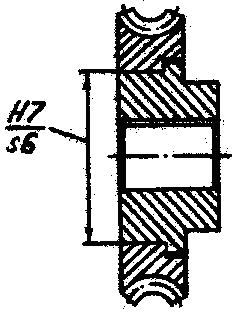

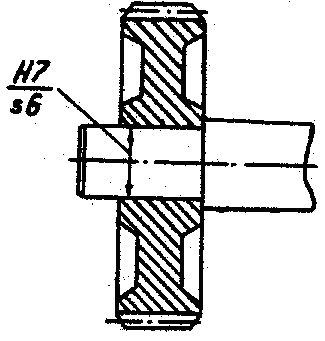

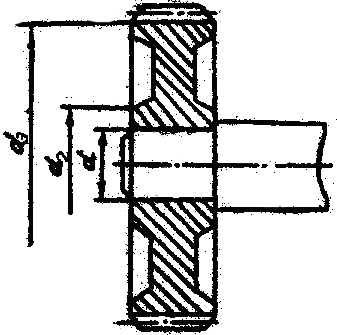

Посадки с натягом применяют для запрессовки подшипников скольжения в корпусе (рисунок 1.1), для соединения ступицы и венца зубчатых, червячных колес (рисунок 1.2), для передачи крутящего момента без дополнительного применения зубчатых колес с волоком (рисунок 1.3), при запрессовке шатунов (рисунок 1.4) и другие конструкции.

Соединение подшипника скольжения с корпусом

Рисунок 1.1.

Соединение ступицы и венца червячного колеса

Рисунок 1.2.

Соединение зубчатого колеса с валом

Запрессовка гильзы в шатун

Рисунок 1.4.

При одном и том же натяге прочность соединения зависит от материала и размеров деталей, шероховатостей сопрягаемых поверхностей, способа соединения деталей, формы и размеров центрирующих фасок, смазки и скорости запрессовки, условий нагрева или охлаждения. Ввиду такого многообразия исходных факторов выбор посадки следует производить не только по аналогии с известными соединениями, но и на основе предварительных расчетов натягов и возникающих напряжений, особенно при применении посадок с относительно большими натягами. Для изделий серийного и массового производства рекомендуется провести предварительную опытную проверку выбранных посадок с натягом.

Расчет посадок с натягом выполняется с целью обеспечить прочность соединения, т.е. отсутствие смещений сопрягаемых деталей под действием внешних нагрузок и прочность сопрягаемых деталей.

Существует несколько методов расчета неподвижных посадок. Рассмотрим метод расчета и выбора неподвижных посадок, определяемых по наибольшему допускаемому натягу, найденному из условия прочности соединяемых деталей.

-

Расчет и выбор посадок с натягом

Получив задание, студент обязан проанализировать предложенные конструкции и найти узлы, в которых будут применяться неподвижные посадки.

Расчет посадок с натягом производят в такой последовательности.

Расчетная схема

Рисунок 1.5.

1.1.1. Определяют требуемое минимальное давление [Рmin] на контактных поверхностях сопрягаемых деталей при действии осевой силы и крутящего момента

;

;

где Roc – осевая сила, действующая на соединение, Н;

Мкр – крутящий момент, стремящийся повернуть одну деталь относительно другой, Нм;

d – номинальный диаметр сопряжения, м;

l – длина контакта сопрягаемых деталей, м;

f – коэффициент трения при установившемся процессе распрессовки или проворачивания.

Значения коэффициента трения приведены в таблице 1.1.

Таблица 1.1 - Значения коэффициента трения

|

Метод запрессовки |

Материал деталей |

Смазка |

Коэффициент трения – сцепления при распрессовке в момент сдвига |

|||

|

охваты-ваемой |

охватывающей |

осевом |

круговом |

|||

|

Механическая запрессовка |

Сталь 30-50 |

Сталь 30-50 Чугун СЧ 28-48 Магниево-алюминиевые сплавы Латунь Бронза |

Маш.масло - Всухую

-//- -//- |

0,2 0,17 0,09

0,1 0,07 |

0,08 0,09 0,03

0,04 - |

|

|

Нагрев или охлаждение |

Сталь 30-50 |

нагрев |

-//- |

0,40 |

0,35 |

|

|

охлаждение |

-//- |

0,40 |

0,17 |

|||

|

Чугун СЧ 28-48 |

-//- |

0,18 |

0,13 |

|||

|

Магниево-алюминиевые сплавы Латунь |

-//- |

0,15 0,25 |

0,1 0,17 |

|||

|

Бр.ОЦС 6-6-3 |

Чугун СЧ 15-32

|

-//-

|

0,07 0,05 |

-

|

||

|

Бр.АЖ-9-4 Бр.АЖН- -11-6-6 |

Сталь 45

|

-//-

|

0,07

|

-

|

||

1.1.2. Определяют наименьший расчетный натяг

![]() ,

мкм;

,

мкм;

где ЕВ, ЕА – модули упругости материалов, соответственно вала и отверстия;

СА, СВ – коэффициенты Ляме.

Значения модулей упругости материалов приведены в таблице 1.2.

Таблица 1.2 - Значения модулей упругости материалов

|

Марка материала |

т, Па |

|

Е |

Марка материала |

т, Па |

|

Е |

|

Сталь 25 Сталь 30 Сталь 35 Сталь 40 Сталь 45 |

2,74 108 2,94 108 3,14 108 3,33 108 3,53 108 |

0,3 |

2,06 1011 |

Чугун 28-48 Бронза Бр.АЖН-11-6-6 Латунь ЛМцОС 58-2-2-2 |

2,74 108

3,92 108

3,43 108 |

0,25

0,25

0,25 |

1,2 1011

1,1 1011

1,1 1011 |

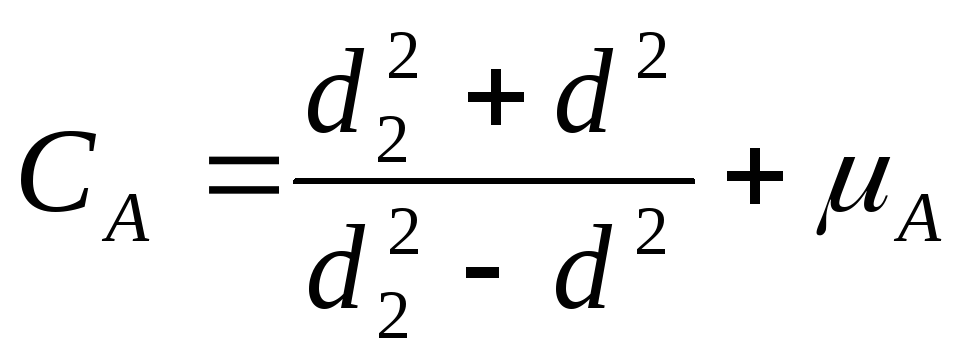

Коэффициенты Ляме определяются по следующей зависимости:

,

,

где d1 – внутренний диаметр охватываемой детали (вала), мм;

В – коэффициент Пуассона охватываемой детали.

,

,

где d2 – наружный диаметр охватывающей детали (вала), мм;

В – коэффициент Пуассона охватывающей детали.

Численные значения коэффициента Пуассона выбирают из табл.1.2. По формуле (1.2.) определяют наименьший расчетный натяг NPНМ.

1.1.3. Определяют значение наименьшего функционального натяга

![]() ,

,

где Ш – поправка, учитывающая степень смятия неровностей контактных поверхностей деталей при запрессовке, мкм;

t – поправка, учитывающая различие коэффициентов линейного расширения материалов соединяемых деталей и разность между рабочей температурой детали и температурой сборки, мкм;

v – поправка, учитывающая ослабление натягов под действием центробежных сил, для сплошного вала и одинаковых материалов сопрягаемых деталей, мкм.

Значениями t и v пренебрегают ввиду их малых значений. Поправка, учитывающая степень неровностей контактных поверхностей деталей при запрессовке, определяется по формуле

![]() ,

мкм,

,

мкм,

где К – коэффициент, учитывающий величину смятия микронеровностей отверстия и вала;

RZA и RZB – высота неровностей профиля по десяти точкам, соответственно отверстия и вала, мкм.

Показатели RZA и RZB рассчитывают из формулы

![]() ,

мкм

,

мкм

где Ra – среднеарифметическое отклонение профиля, мкм.

Значение Ra выбирают в соответствии с видом обработки [2, с.516, табл. 2.65].

Значение коэффициента К приведены в таблице 1.3.

Таблица 1.3 - Значение коэффициента К

|

Метод запрессовки |

Материалы сопрягаемых деталей |

||

|

сталь и сталь |

сталь и чугун |

сталь и бронза |

|

|

Механическая без смазки Механическая со смазкой Нагрев детали с отверстием Охлаждение вала |

0,5 0,25 0,4 0,6 |

0,15 0,15 0,35 0,35 |

0,7 0,7 0,85 0,85 |

Значение Ш определяется по формуле

![]() ,

мкм.

,

мкм.

По формуле (1.5) определяется значение наименьшего функционального натяга NFНМ.

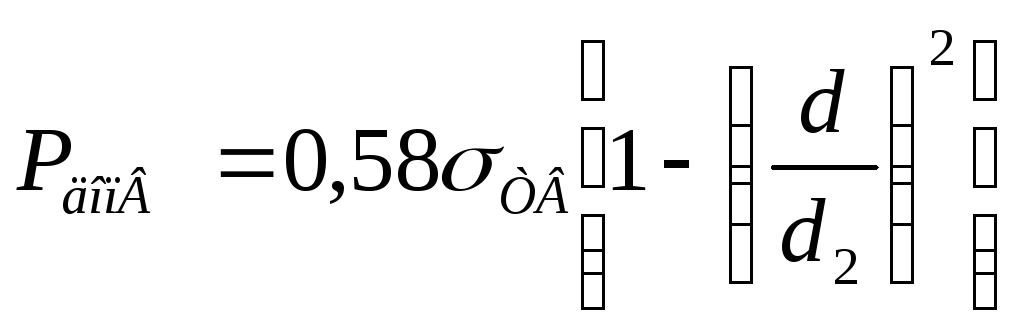

1.1.4. На основании теории касательных напряжений определяют предельно допустимое контактное напряжение на поверхности втулки по формуле

,

Па;

,

Па;

где ТВ – предел текучести материала втулки, Па.

Аналогично находят контактное напряжение на поверхности вала

,

Па

,

Па

где ТА – предел текучести материала вала, Па.

Значение ТА и ТВ – выбирают из табл. 1.2.

В качестве наибольшего допускаемого удельного давления берут наименьшее из двух значений.

1.1.5. Определяют величину наибольшего расчетного натяга

![]() ,

мкм;

,

мкм;

1.1.6. Определяют величину максимального функционального натяга

![]() ,

мкм.

,

мкм.

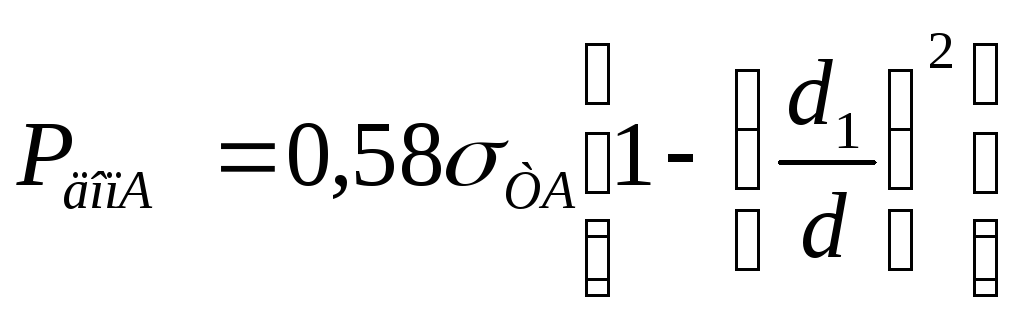

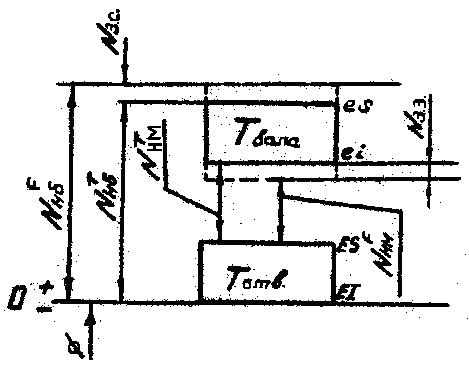

1.1.7. По стандарту СТ СЭВ 144-75 и в соответствии со значениями NFНМ и NFНб выбирают оптимальную посадку, чтобы удовлетворялось условие (см. рисунок 1.6.)

Схема расположения полей допусков к расчету посадок с натягом

Рисунок 1.6.

Данный

метод расчета посадок с гарантированным

натягом обеспечивает повышение

долговечности соединения, позволяет

увеличить экономическую эффективность

производства деталей.

Данный

метод расчета посадок с гарантированным

натягом обеспечивает повышение

долговечности соединения, позволяет

увеличить экономическую эффективность

производства деталей.

1.1.8. Находят коэффициент точности

![]()

Запас на сборку всегда должен быть меньше запаса на эксплуатацию, так как он нужен только для случая возможного понижения прочности материала деталей и повышения силы запрессовки из-за перекосов деталей, колебания коэффициента трения и температуры.

Суммарная величина запасов на эксплуатацию и на сборку зависит от разности значений функциональных натягов и величины табличных полей вала и отверстия.

![]()

Величина гарантированного допуска на эксплуатацию как минимум должна быть равна половине суммы запасов на эксплуатацию и сборку , т.е.

![]() ,

мкм.

,

мкм.

или же

![]() ,

мкм,

,

мкм,

где С - коэффициент нижнего ограничения.

Коэффициент нижнего ограничения принимается равным 0,5 0, 7.

В случае необходимости можно обеспечить гарантированный запас на сборку Nзсгар. Он принимается как часть от :

![]() ,

мкм,

,

мкм,

где Н - коэффициент верхнего ограничения.

Коэффициент верхнего ограничения принимается равным 0 0,2.

При этом необходимо, чтобы выполнялось следующее условие:

![]() .

.

1.1.9. Определяют единицу допуска

![]() ,

мкм

,

мкм

где Du - среднегеометрическое значение интервала номинальных размеров.

Значения Du приведены в [2, с. 41, табл. 1.6] .

Находят Du:

![]() ,

мм.

,

мм.

Подставляя значения Du в формулу (1.20) находят единицу допуска.

1.2. Расчет и выбор посадок с зазором.

Посадки с зазором предназначены для подвижных и неподвижных соединений деталей. В первичных соединениях зазор служит для обеспечения свободы перемещения, размещения слоя смазки, компенсации температурных деформаций, а также компенсаций отклонений формы и расположения поверхностей, погрешностей сборки. В неподвижных соединениях посадки с зазором применяются для обеспечения беспрепятственной сборки деталей. Их относительная неподвижность обеспечивается дополнительным креплением, шпонками, винтами, штифтами и т.п.

Для реальных подшипников задача решается приближенно с введением ряда допущений и использованием опытных данных.

Рассмотрим метод расчета зазоров и выбора посадок для подшипников скольжения с гидродинамическим режимом работы.

1.2.1. Расчет посадок с зазором начинают с определения радиальной нагрузки, действующей на подшипник, для чего составляют расчетную схему и из нее определяют радиальную нагрузку, действующую на подшипник. Примеры расчета нагрузок, действующих на подшипники, приведены в пункте 2.1.

1.2.2. Определяем удельное давление на контактных поверхностях.

![]() ,

Па;

,

Па;

где R - радиальная нагрузка, действующая на подшипник, Н;

l- длина контакта сопрягаемых поверхностей, М;

d - диаметр цапфы вала, м.

1.2.3. Подшипник скольжения будет нормально функционировать при обеспечении жидкостного режима трения.

Схема положения цапфы вала в состоянии покоя (штриховая линия) и при установившемся режиме работы подшипника.

Рисунок 1.7.

Определяем наименьшую толщину максимального слоя при установившемся режиме работы:

![]() ,

мкм;

,

мкм;

где hжт - толщина слоя, достаточного для жидкостного трения, мкм;

Kжт - коэффициент запаса надежности по толщине масляного слоя;

RZA - высота неровностей профиля по десяти точкам;

RZB - высота неровностей профиля по десяти точкам;

g - добавка на неразрывность масляной пленки.

Значения RZA и RZB находим из формулы (1.7) и [2, с.575, табл.2.65].

Принимая Кж.т. =2 и g = 2 мкм, находим hmin по формуле (1.23.).

1.2.4. Определяем величину наименьшего функционального зазора

,

мкм;

,

мкм;

где 1 – динамическая вязкость масла при SFнм, ПаС

- угловая скорость вала, рад/с.

Значения K и m определяют из таблице 1.4.

Таблица 1.4 - Значения K и m

|

l/d |

|

K |

|

m |

|

Полный подшипник |

Половинный подшипник |

Полный подшипник |

Половинный подшипник |

|

|

0,4 0,5 0,6 0,7 0,8 0,9 1,0 1,1 1,2 |

0,255 0,355 0,452 0,539 0,623 0,690 0,760 0,823 0,880 |

0,409 0,533 0,638 0,723 0,792 0,849 0,895 0,932 0,937 |

0,356 0,472 0,568 0,634 0,698 0,705 0,760 0,823 0,880 |

0,641 0,792 0,893 0,948 0,972 0,976 0,963 0,942 0,972 |

Значения 1 и 2 определяют из табл. 1.5.

Таблица 1.5 - Значения 1 и 2

|

Марка масла |

Вязкость при t = 500 С |

|

|

Кинематическая V106, м2/с |

Динамическая , Пас |

|

|

Индустриальное: 12 20 30 40 50 Турбинное: 22 30 46 57 Моторное Т Сепараторное: Л Т |

10-14 17-23 27-33 38-52 42-58

20-23 28-32 44-48 55-59 62-68

6-10 14-17 |

0,009-0,013 0,015-0,021 0,024-0,030 0,034-0,047 0,038-0,052

0,018-0,021 0,025-0,029 0,040-0,043 0,050-0,053 0,056-0,061

0,056-0,061 0,013-0,015 |

Значения угловой скорости определяют из формулы

![]() ,

рад/с;

,

рад/с;

где n – число оборотов вала.

Определяют величину наименьшего функционального зазора по формуле (1.24.)

Зная SFнм, выбирают посадку, отвечающую неравенству

![]() .

.

1.2.6. Находят относительный эксцентриситет (рисунок 1.7):

![]() .

.

где l – абсолютный эксцентриситет для подшипника и вала, мкм;

S – диаметральный зазор, возникающий в состоянии покоя, мкм.

Эксцентриситет Х связан с наименьшей толщиной масляного слоя зависимостью

![]() ,

мкм.

,

мкм.

Из формулы (1.27) находим Х:

![]() .

.

Зная, что S=STнм, из формулы (1.28) находят Х.

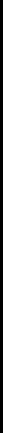

Из графика зависимости Х от l/d определяют, в какой зоне устойчивой или неустойчивой работы находится подшипник скольжения при данной посадке. Если подшипник находится в зоне неустойчивой работы, то посадку подбирают таким образом, чтобы подшипниковая пара находилась в зоне устойчивой работы.

Зоны устойчивой (1) и неустойчивой (2) работы подшипника скольжения в зависимости от Х при заданном l/d

Рисунок1.8.

1.2.7. Выполняют проверку на наличие жидкостного трения в выбранной посадке

![]() ,

,

где - относительный зазор.

1.2.8. Определяем относительный зазор

![]() ,

,

Где S – диаметральный зазор, возникающий в состоянии покоя, м.

Значения подставляют в формулу (1.29) и определяют коэффициент СR. Исходя из значений l/d и CR [2, с. 284, табл. 1.97] находят Х.

Для данного Х из формулы (1.27) определяем наименьшую толщину масляного слоя.

1.2.9. По формуле (1.31) находят величину запаса надежности по толщине масляного слоя:

![]() .

.

Если Кжт>2T, то расчет показывает, что посадка по наименьшему зазору Sнм выбрана правильно, так как при данном SТнм обеспечивается жидкостная смазка и данный зазор принимает за SFmin.

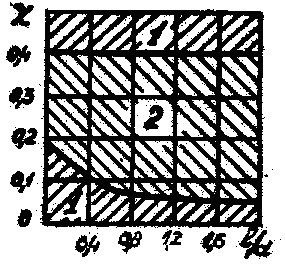

1.2.10. Определяют наибольшие функциональный зазор SFmax

,

мкм.

,

мкм.

1.2.11. Проверяют, обеспечивается ли при таком зазоре жидкостная смазка.

По формуле (1.30) определяют относительный зазор, по формуле (1.29) – коэффициент СR.

Исходя из значений СR и l/d из [2, с.284, табл. 1.97] определяют X.

Для данного слоя из формулы (1.27) определяют наименьшую толщину масляного слоя и по формуле (1.31) находят величину запаса надежности.

Если Kжт>2, то посадка выбрана правильно и при данном SFmax обеспечивается жидкостное трение.

-

Определяют коэффициент запаса точности

![]() ,

,

где ТНк - конструкционный допуск на изготовление подшипника, мкм;

ТhK - конструкционный допуск на изготовление вала, мкм.

Если Кт >l,5, то посадка выбрана правильно.

Схема расположения полей допусков посадок с зазором

Рисунок 1.9.

-

Определяют запас на износ соединения:

![]() ,

мкм;

,

мкм;

Где ТНэ и Thэ - эксплуатационный допуск соответственно вкладыша и вала, мкм;

Sкmax – наибольший табличный зазор выбранной посадки, который называют конструктивным зазором, мкм.

1.3. Выбор переходных посадок

Переходные посадки установлены в относительно точных квалитетах в системе вала с 4- 7 и в системе отверстия с 5 по 8. Отверстие в переходных посадках принимают, как правило, на один квалитет грубее вала. Основной ряд переходных посадок образуется валами 6-го квалитета и отверстиями 7-го квалитета. В этих квалитетах установлены предпочтительные поля допусков для переходных посадок.

Выбор переходных посадок производится по аналогии с известными и хорошо работающими соединениями. Расчеты выполняется в основном как проверочные. Они могут включать: расчет вероятности получения зазоров и натягов в соединении; расчет наибольшего зазора по известному предельно допустимому эксцентриситету соединяемых деталей; расчет прочности деталей.

Рассмотрим расчет вероятности получения зазоров и натягов в соединении.

1.3.1. Для выбранной переходной посадки строят схему расположения полей допусков.

Схема расположения полей допусков переходной посадки

Рисунок1.10.

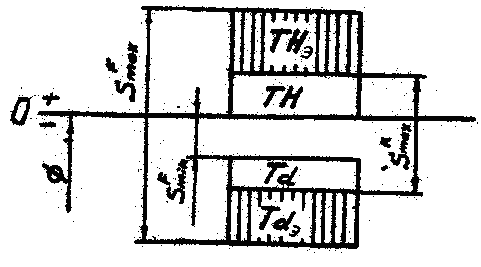

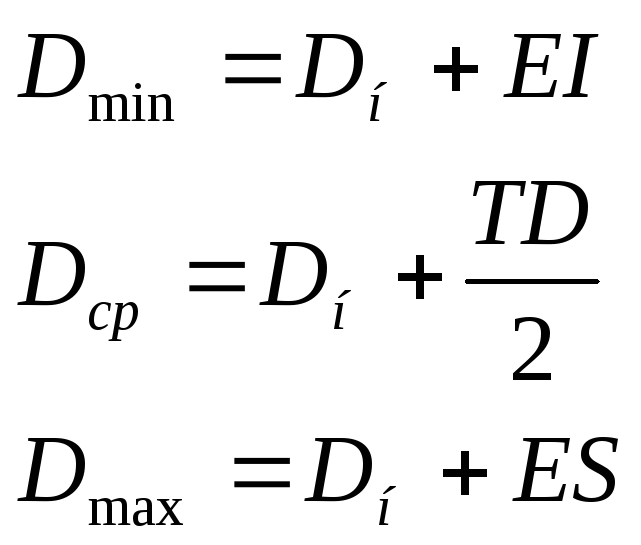

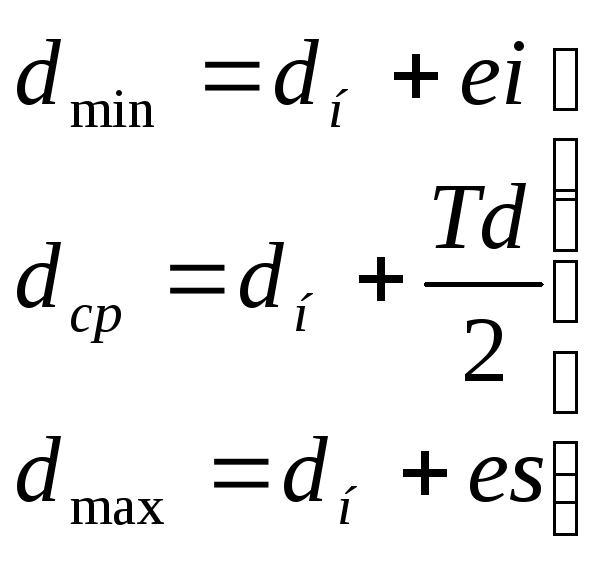

1.3.2. Определяют наименьший, средний и максимальный диаметры для вала и отверстия:

,

мм;

,

мм;

где Dн и D – номинальные размеры соответственно отверстия и вала, мм;

EI, ei – нижнее отклонение соответственно поля допуска отверстия и вала, м;

TD, Td – поля допусков соответственно для отверстия и вала, мм;

ES, es – верхнее отклонение соответственно отверстия и вала, мм.

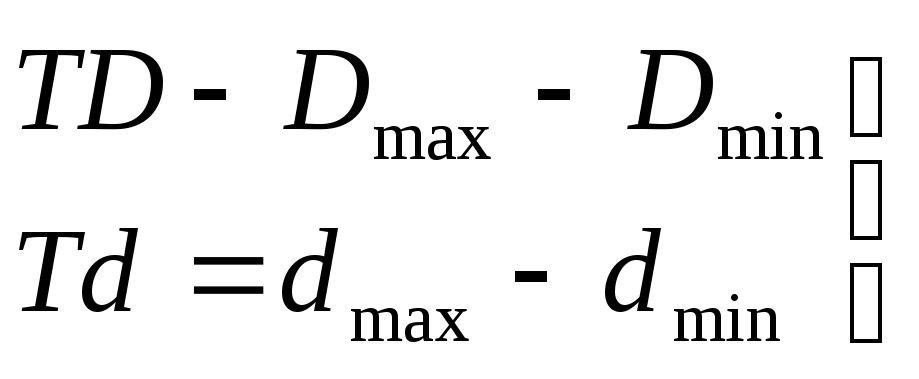

1.3.3. Определяют поле допуска для отверстия и вала:

,

мм;

,

мм;

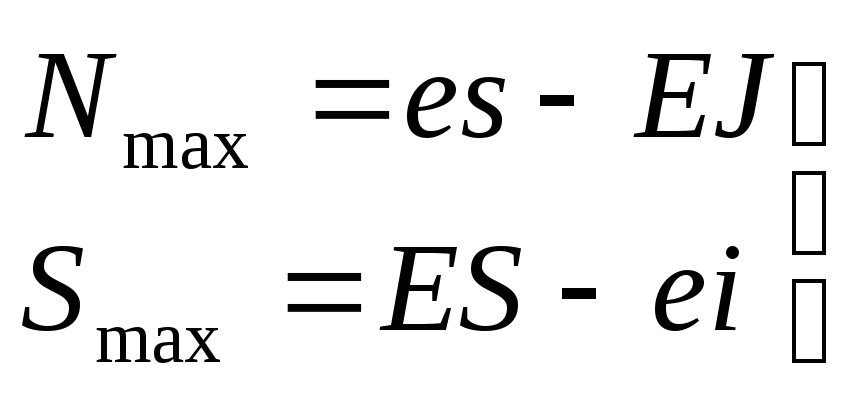

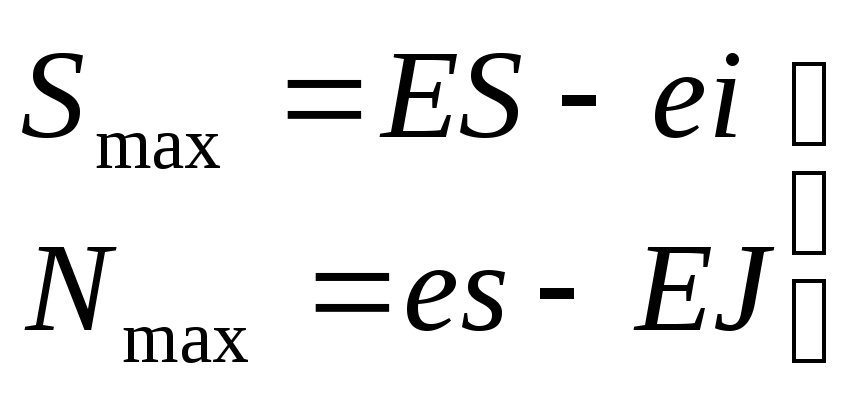

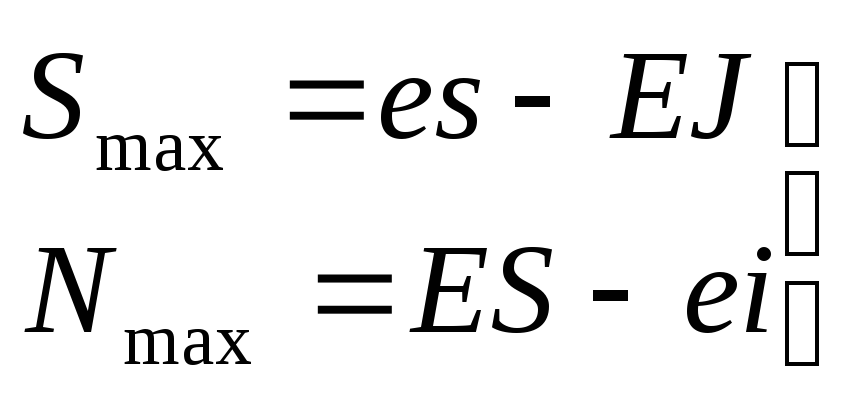

1.3.4. Определяют максимальный натяг и зазор

,

мкм;

,

мкм;

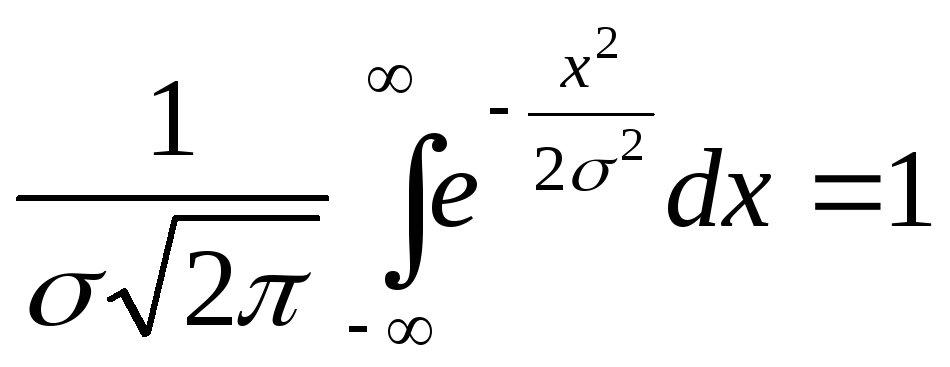

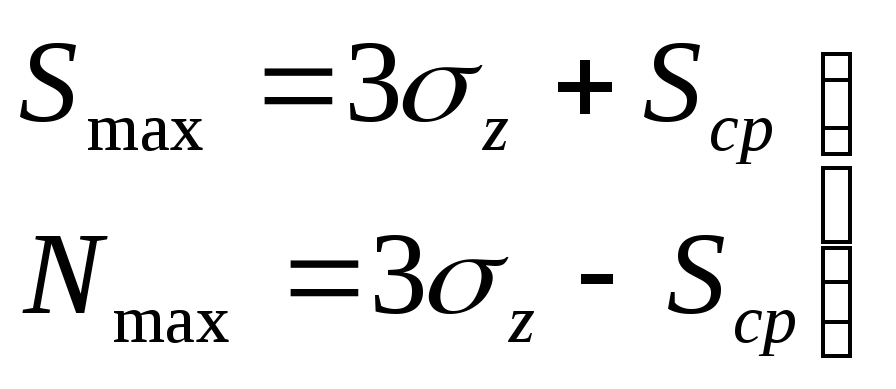

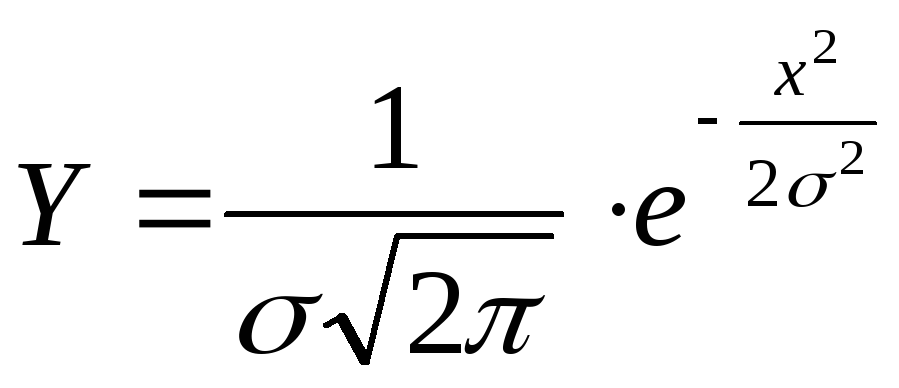

1.3.5. Вероятность распределения зазора и натяга в переходных посадках определяют, используя закон нормального распределения случайных величин. Ветви теоретической кривой нормального распределения уходят в бесконечность, асимптотически приближаясь к оси абсцисс. Площадь, ограниченная кривой нормального распределения и осью абсцисс, равна вероятности того, что случайная величина лежит в интервале от - 36 до + 36. Эта вероятность как вероятность достоверного события равна 1 или 100% и определяется интегралом:

.

.

Если выразить величину х в долях её , то формула (1.38) примет вид

.

.

Этот интеграл является функцией и называется функцией Лапласа. Причём:

Ф0(0)=0 Ф0(-z)=-Ф0(z)

Ф0(-)=-0,5 Ф0(+)=0,5

В [1 с. 340] и [2, с. 12, табл. 1.1] для функции приведены данные, пользуясь которыми можно определить вероятность того, что случайная величина X, выраженная в долях находится в пределах интервала z.

Так как по заданию требуется рассчитать вероятность распределения натягов и зазоров с доверительной вероятностью 0,9973, то z=3.

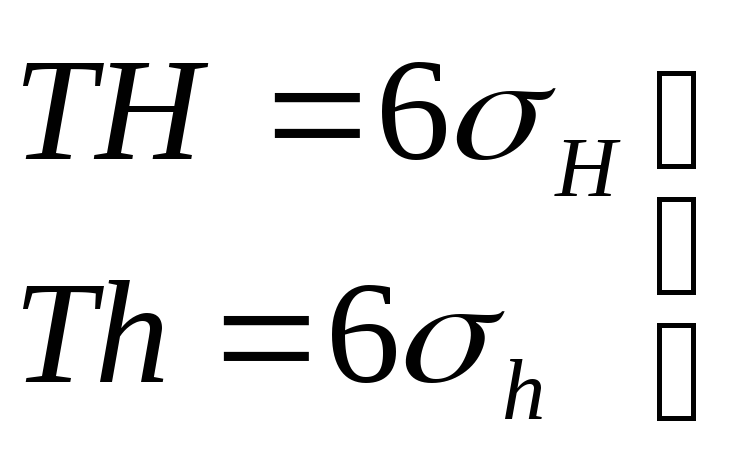

В предположении, что погрешности изготовления сопрягаемых деталей подчиняются закону нормального распределения, а центр их группирования совпадает с полем допуска; определяют среднеквадратичное отклонение размеров сопрягаемых деталей по формуле:

,

мкм;

,

мкм;

где TH, Th – допуск соответственно отверстия и вала, мкм;

H, h – среднеквадратичное отклонение размеров соответственно отверстия и вала, мкм.

Из формулы (1.40) находят H, h:

![]() ,

мкм.

,

мкм.

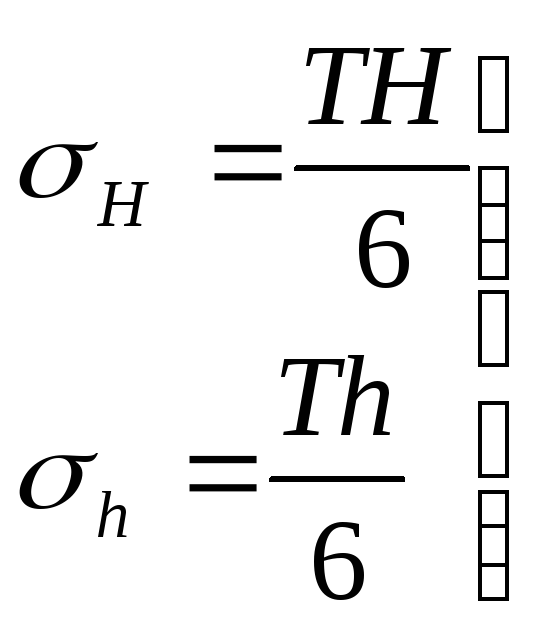

1.3.6. Находят суммарное квадратичное отклонение

![]() ,

мкм.

,

мкм.

1.3.7. Определяют величину среднего зазора

![]() ,

мкм.

,

мкм.

Величина Scp определяет положение центра группирования соединений относительно начала их отсчета Х=Scp. На оси Х – Х эта точка обозначается Х=0 (рисунок 1.11). Эта точка является точкой, отделяющей зазор от натяга.

На оси Z - Z (рисунок1.11) эта точка определяется

![]() .

.

Из [1, с.340] и [2, с.12, табл. 1.1] находят значения функции Лапласа, которая соответствует площади, заключенной между кривой нормального распределения, осью симметрии и функцией Z, (рисунок 1.11) и дает вероятность того, что величина погрешности находится в пределах от 0 до Z.

1.3.8. Определяют относительное количество соединений с зазором

![]() .

.

1.3.9. Определяют фактическое значение наибольших зазоров и натягов

,

мкм.

,

мкм.

Значения, определенные по формулам (1.46), откладываются на оси Х –Х (рисунок 1.11).

1.3.10. Используя все полученные ранее значения, строят кривую распределения натягов и зазоров (рисунок 1.11).

Формула кривой имеет вид:

,

,

где у – плотность вероятности;

х – аргумент функции и плотности вероятности;

е – основание натуральных логарифмов;

- среднеквадратичное отклонение случайных величин.

Подставляя вместо Х в формулу (1.47) значения 0, , 2 и 3, строим кривую, (рисунок 1.11), по полученным точкам.

Кривая нормального распределения натягов и зазоров

Рисунок 1.11.

2. РАСЧЕТ И ВЫБОР ПОСАДОК ДЛЯ ПОДШИПНИКОВ КАЧЕНИЙ

Существует три вида подшипников качения: радиальные, радиально-упорные и упорные. ГОСТ 520-71 устанавливает в зависимости от точности изготовления и сборки пяти классов точности подшипников: Р0; Р6; Р5; Р4; Р2. Перечень классов дан в порядке повышения точности. Допускается обозначать классы точности подшипников без буквы Р: 0; б; 5; 4; 2.

Класс точности указывается перед номером подшипника, например Р5-205 или 5-205. Нулевой класс, как самый распространенный, не обозначается, например 205 (подшипник нулевого класса точности).

Наиболее часто в общем машиностроении используйся подшипники 0 и 6 классов точности. Подшипники 5 и 4 классов точности применяется при большой частоте вращения и в тех случаях, когда требуется высокая точность при вращении, например, для шпинделей шлифованных и прецизионных станков. Подшипники 2 класса точности предназначается для гироскопических приборов.

Студент в соответствии с номером полученного задания выбирает тип, класс и номер подшипника.

По номеру подшипника выбирает внутренний диаметр d , наружный диаметр D, ширину В и радиус закругления r [4, с.536]

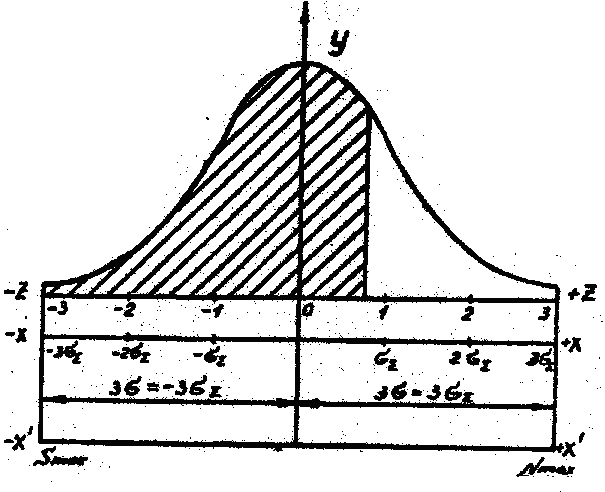

2.1. Составляет расчетную схему и определяет реакции опор, действующие в подшипниках в соответствии с номером варианта.

Расчетная схема

Рисунок 2.1.

Расчетная схема для цилиндрической зубчатой передачи

Рисунок 2.2.

Определяют силы, действующие в зацеплении.

Находят радиальное усилие

![]() ,

Н;

,

Н;

где Р – окружное усилие, Н;

cos - угол наклона линии зубьев.

Находят окружное усилие

![]() ,

Н;

,

Н;

где Мкр – крутящий момент на валу, Нм4

m – модуль зубчатого колеса, м;

z – число зубьев колеса.

Угол наклона линии зубьев принимают равным 100.

Находят осевое усилие

![]() ,

Н.

,

Н.

Находят равнодействующую силу, действующую в зацеплении

![]() ,

Н.

,

Н.

2.2. Расчетная схема для конической зубчатой передачи

Рисунок 2.3.

Определяют силы, действующие в зацеплении.

Находят радиальную силу

![]() ,

Н;

,

Н;

где Р – окружное усилие, Н;

- знак делительного конуса, град;

U – передаточное число передачи.

Находят передаточное число

![]() ;

;

где z2 – число зубьев колеса конической передачи;

z1 – число зубьев конической передачи.

Находят угол длительного конуса

![]() ,

град.

,

град.

Находят окружное усилие по формуле (2.2.).

Находят осевое усилие

![]() ,

Н.

,

Н.

Находят равнодействующую силу, действующую в зацеплении, по формуле (2.5).

2.3. Расчетная схема для червячной передачи

Рисунок 2.4.

Определяют силы, действующие в зацеплении.

Находят радиальное усилие

![]()

Где P- окружное усилие червяка, Н.

Находят окружное усилие червяка

![]()

Где q- коэффициент диаметра червяка, равен девяти

Находят осевое усилие

![]()

Где r- радиус червячного колеса, м.

2.4. составляют сумму моментов относительно точек С и D и определяют реакцию опор:

∑ М

∑

![]()

![]()

![]()

![]()

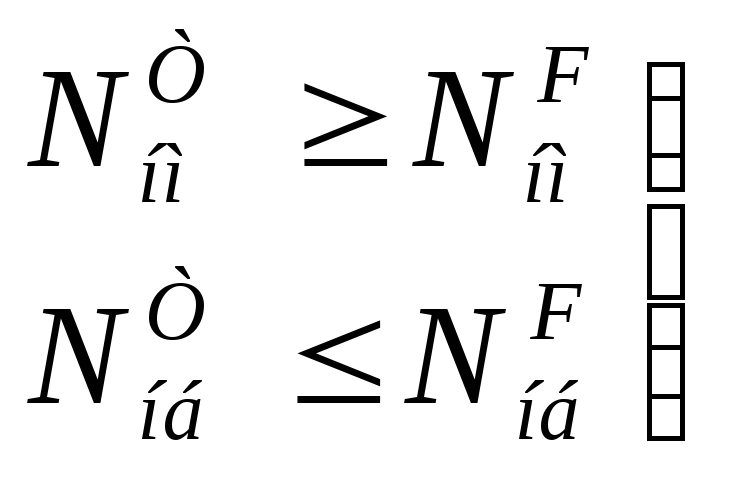

2.5. Определяют вид нагруженности колец подшипника.

Различают три вида нагружения колец – местное, циркуляционное и колебательное. Виды нагружения колец шарико- и роликоподшипников по ГОСТ 3325 определяются по [3, с.284, табл.4.88].

Поля допусков вала и отверстия конуса под внутреннее и наружное местно нагруженные кольца приведены в [ 3, с.285, табл. 4.98 ].

Поля допусков вала и отверстия корпуса под внутренние и наружные колебательно наружные кольца приведены в [ 3, с289, табл. 4.93] и [3, с.292, табл.4.94] .

Для циркуляционного вида нагружения определяют интенсивность нагрузки

![]()

где Кп - динамический коэффициент посадки, зависящий от характера нагрузки (при перегрузке до 150 %, умеренных толчках и вибрации Кп = I; при перегрузке до 300% сильных ударах и вибрации Кп =1,8);

F + - коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе, при сплошном вале F= I; [9, с.285, табл.4.90] и [I, с.238, табл. .9.5] ;

FA- коэффициент неравномерности распределения рациональной нагрузки между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки А на опору. Значения FA ,зависящие от (А/R) сtgβ, приведены в [ 3, с.286, табл.4.91] β-угол контакта тел качения с дорожкой качения наружного кольца. Для радиальных и радиадьно-упорных подшипников с одним наружным иди внутренним кольцом FA = I;

b - рабочая ширина посадочного места.

![]()

Подставляют значения в формулу и определяют интенсивность нагрузки.

2.6. По интенсивности нагрузки и класса точности подшипника в соответствии с [3, с. 287, табл.4.92] и [3, с. 287, табл.4.87] выбирают посадки для внутреннего и наружного кольца.

При действии осевой силы (упорные подшипники) различают тугие кольца и свободные кольца. Стандарт рекомендует выбирать посадку js б для соединения всех типов шарико- и роликоподшипников с валами и корпусами.

2.7. По ГОСТ 25346-82 находят предельные отклонения вала и корпуса при выбранных посадках.

Схема расположения полей допуска колец подшипника

Рисунок 2.5.

Отклонения на внутренний и наружный диаметр колец подшипника качения выбирают в зависимости от класса точности по ГОСТ 3325-55.

2.8. Определяют наибольший зазор и натяг выбранной посадки при установке колец подшипников на вал.

,

мкм

,

мкм

2.9 Определяют наибольший зазор и натяг при установке наружного кольца в корпуса.

,

мкм.

,

мкм.

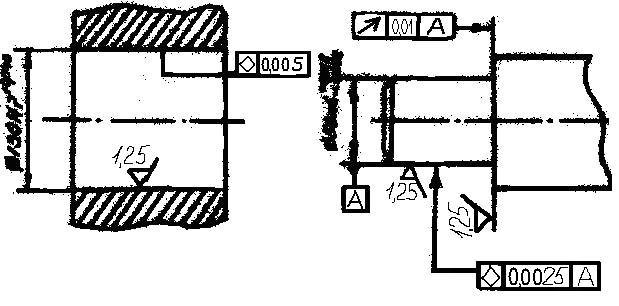

2.10. Выполняют эскизы посадочных поверхностей вала и корпуса под кольца подшипника качения (рисунок2.3).

Точность работы подшипникового узла зависит от точности самого подшипника и точности присоединительных размеров. Поэтому стандарт предусматривает для различных классов точности шероховатость присоединительных размеров (табл.2.1), отклонения от цилиндричности присоединительных размеров (табл.2.2).

Таблица 2.1 - классов точности шероховатость присоединительных размеров

|

Посадочные поверхности |

Классы точности подшипников |

Номинальные диаметры, мм до 80 св. 80 до 500 Rа, мкм |

|

|

Валов |

0 6 и 5 42 1 |

1,25 0,63 0,32 |

2,5 1,25 0,63 |

|

Отверстии корпусов |

0 6,5 и 41 2 |

1,25 0,63 0,32 |

2,5 1,25 0,63 |

|

Торцов заплечников валов |

0 6,5 и 4 2 |

2,5 1,25 0,32 |

2,5 1,25 0,63 |

Таблица 2.2 - отклонения от цилиндричности присоединительных размеров

|

Класс точности подшипника |

Отклонение от цилиндричности |

|

0,6 5-4 2 |

1/4 допуска на размер

1/8 допуска на размер не допускается |

Эскиз посадочных поверхностей вала и корпуса для колец подшипников

Рисунок 2.6.