- •1.5.2. Выбор посадок подшипников качения

- •1.5.2. Выбор посадок подшипников качения

- •6.2. Решение размеренных цепей методом, обеспечивающим полную взаимозаменяемость

- •6.2.1. Первая задача

- •6.2.2.Вторая задача

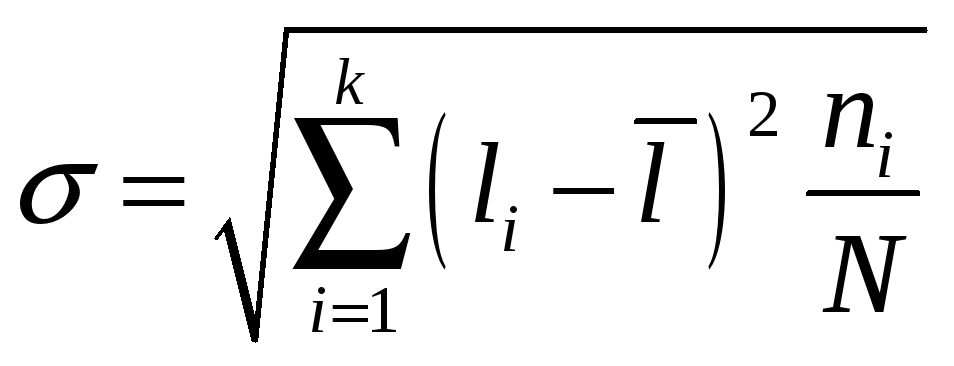

- •6.3. Теоретико-вероятностный метод расчета размерных цепей

- •6.2.1. Первая задача

- •6.3.2..Вторая задача

- •6.3.3. Выбор метода расчета размерных цепей

- •7. Расчет и выбор посадок для соединений редуктора, общего назначения

- •7.1. Сопряжение 1-вал 4 с зубчатым колесом

- •7.2. Сопряжение 2 - подшипник скольжения 5 с цапфой вала 4

- •7.2.1. Расчет посадки с зазором для сопряжения 2

- •7.2.2. Схема расположения полей допусков посадки ø40

- •7. 3.Сопряжение 3- втулка 5 со стаканом 6

- •7.3.1. Расчет и выбор посадки с натягом для сопряжения 3

- •7.4. Сопряжение 4 — стакан 6 с корпусом редуктора 8

- •7.4.1. Схема расположения полей допусков посадки ø65

- •7.4.2. Определение вероятности получения зазоров и натягов в посадке ø65

- •7.4.З. Схема расположения полей допусков калибров для контроля деталей соединения ø65 н7/к6.

- •7.4.4. Эскизы рабочих калибров для контроля соединения ø65

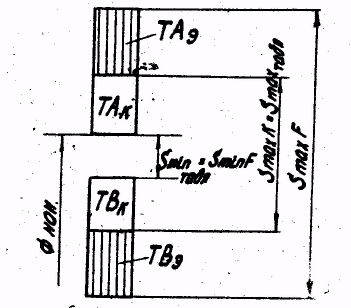

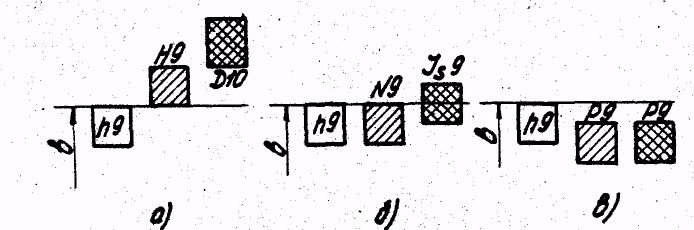

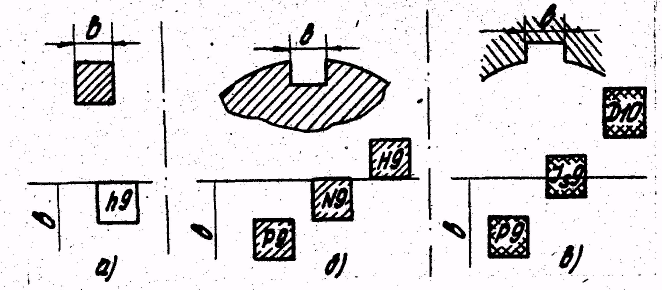

- •7.5. Выбор посадок для колец подшипника качения 2

- •7.5.1. Выбор посадки для сопряжения 5 - внутреннего кольца подшипника 2 с валом 1.

- •7.5.2. Выбор посадки для сопряжения 6 – наружного кольца подшипника качения 2 с корпусом 6

- •7.5.3. Схема расположения полей допусков колец подшипника, и посадочных поверхностей вала и корпуса.

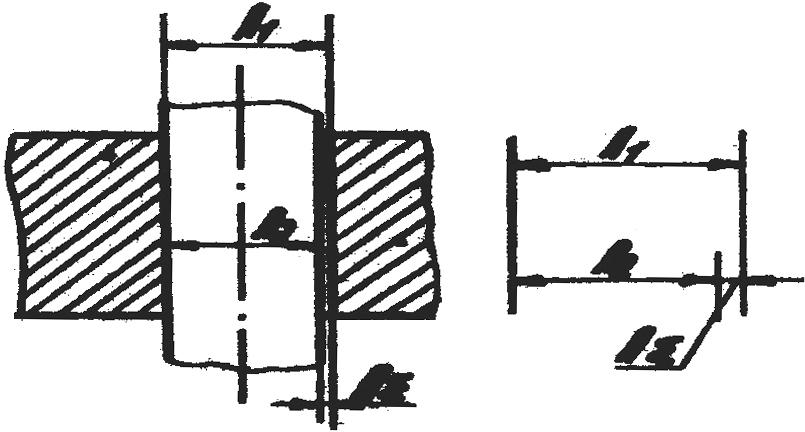

- •7.5.4. Эскизы посадочных поверхностей вала и корпуса под кольца подшипника качения

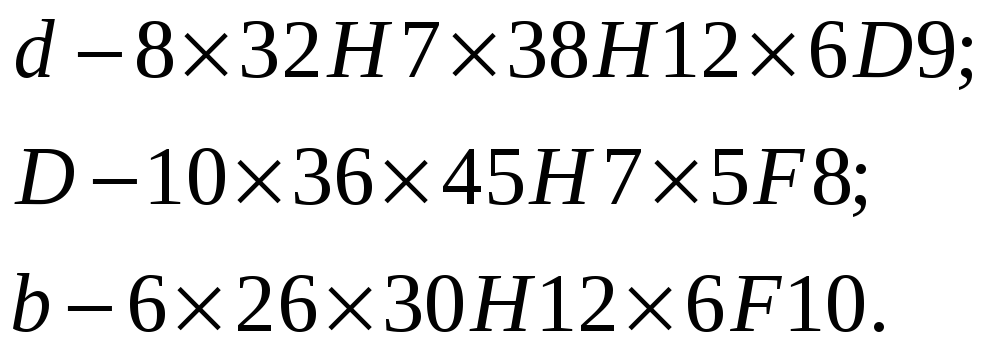

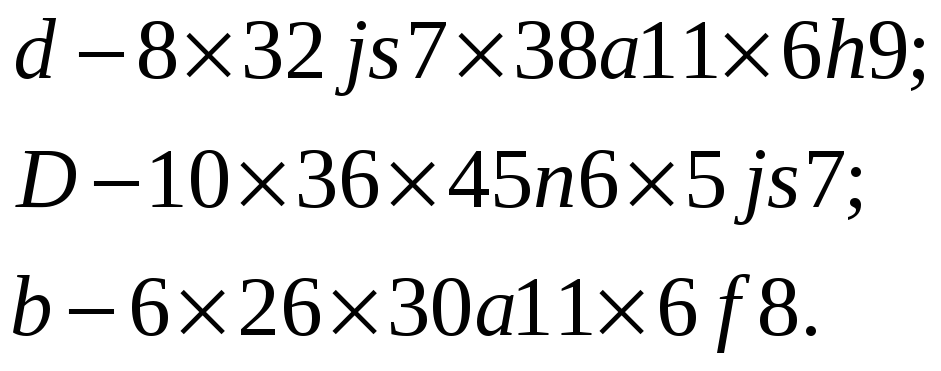

- •8. Выбор способа центрирования и харакиера сопряжения для шлицевого соединения 7 -зубчатого колеса z1, с валом 1.

- •8.1. Схема расположения полей допусков шлицевого сопряжения

- •8.2. Контроль точности

- •9. Выбор степени точности и параметров для контроля зубчатых колес z1 и z2

- •9.1. Эскиз зубчатого колеса.

- •10. Расчет размерных цепей.

- •10.1. Расчёт размерной цепи методом полной взаимозаменяемости

- •10.2. Теоретико-вероятностный метод расчета размерных цепей

Федеральное агентство по образованию и науке РФ

КУБАНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра СУ и ТК

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

по выполнению курсовой работы по курсу:

"Метрологии, стандартизации и сертификации" для студентов

специальности 220301 сокращенной заочной формы обучения

Краснодар 2007

УДК 621.753.1 + 621.753.2

Печатается по решению Редакционно-издательского Совета института.

Методические указания по выполнению курсовой работы по курсу Метрология, стандартизация и сертификация для студентов машиностроительных специальностей 220301. Краснодар: КубГТУ, 2006 г., 93 с.

Работа состоит из двух разделов, в первом даны теоретические положения курса, знание которых необходимо для выполнения курсовой работы, во втором - рассмотрены примеры решения отдельных задач, применительно к конкретному варианту редуктора общего назначения и заданным исходным данным.

Варианты и номера заданий курсовых работ даны в альбоме заданий, изданном отдельной брошюрой. Иллюстраций 34. Таблиц 22.

Методические указания по выполнению курсовой работы по курсу " Метрологии, стандартизации и сертификации " для студентов специальностей (220301). Краснодар: изд. КубГТУ, 2006 г

1. Расчет и выбор посадок для гладких цилиндрических соединений.

1.1.Расчет и выбор посадки с натягом для гладкого цилиндрического соединения

Посадки с натягом предназначаются для получения неразъемных неподвижных соединений, относительная неподвижность деталей которых обеспечивается благодаря силам трения, возникающим вследствие упругой деформации деталей, создаваемой натягом. Предельные значения натягов - наибольшего (Nmax) и наименьшего (Nmin) выбранной посадки должны удовлетворять следующим условиям:

1) наименьший натяг выбранной

посадки должен обеспечить передачу

требуемой нагрузки без нарушения

прочности соединения, что будет иметь

место, когда осевая нагрузка Р

и крутящий момент

Мкр, воспринимаемые данным соединением

порознь или вместе, будут меньше

соответственно силы и момента трения

(P![]() Fтр,

Мкр≤Мтр)

Fтр,

Мкр≤Мтр)

2) наибольший натяг выбранной посадки не должен нарушать

прочность соединения, что будет иметь место, когда возникающие

напряжения в деталях не будут превышать допускаемых значении предела текучести материалов деталей.

N=NA+NB

Расчет посадок с натягом можно вести в следующем порядке: 1) по известным значениям внешних нагрузок (Р, Мкр) и размерам сопряжения (a, l) определяется требуемое минимальное удельное давление [pmin] на контактных поверхностях сопряжения

при действии осевой нагрузки

P

![]()

при действии крутящего

момента Мкр

![]() (1)

(1)

при действии одновременно

P

и Мкр

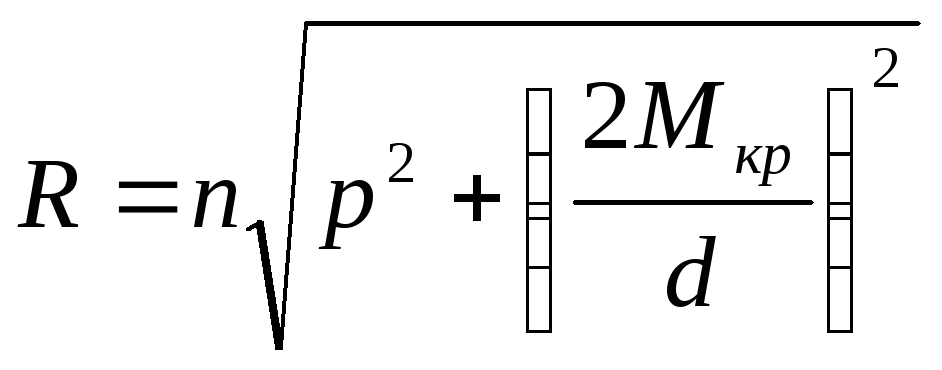

![]()

а

,

Н

,

Н

где Р - продольная (осевая) сила, стремящаяся сдвинуть

одну деталь относительно другой, Н; Мкр - крутящий момент, стремящийся провернуть одну деталь относительно другой, Нм; R - равнодействующая сила при одновременном действии P и Мкр; Н;

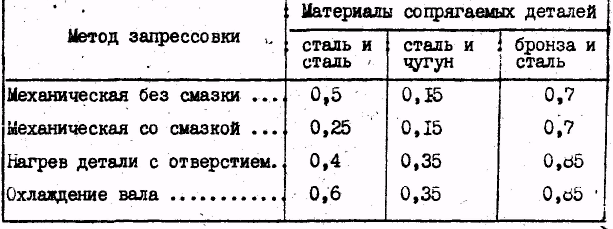

d - номинальный диаметр сопряжения, М; l - длина контакта сопрягаемых поверхностей, м; f - коэффициент трения при установившемся процессе

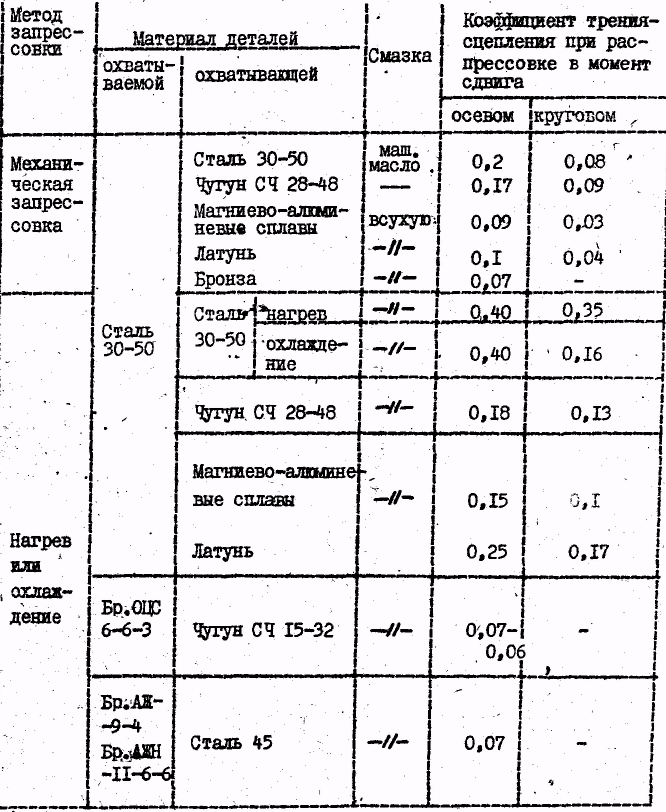

распрессовки или проворачивания, значения которого [3] могут быть взяты из данных табл.1 n - коэффициент запаса прочности соединения на возможные

перегрузки и воздействие вибрации n=1.5...2.

Таблица 1

2) в соответствии с выводами задачи Лямэ и полученным значениям [pmin] определяется необходимая величина наименьшего расчетного натяга

![]() м (2)

м (2)

где EB, EA - модули упругости материалов соответственно

вала и отверстия, Па; для стали E=2.06*1011 для чугуна Е=1.2*1011, для бронзы и латуни E=1.1*1011;

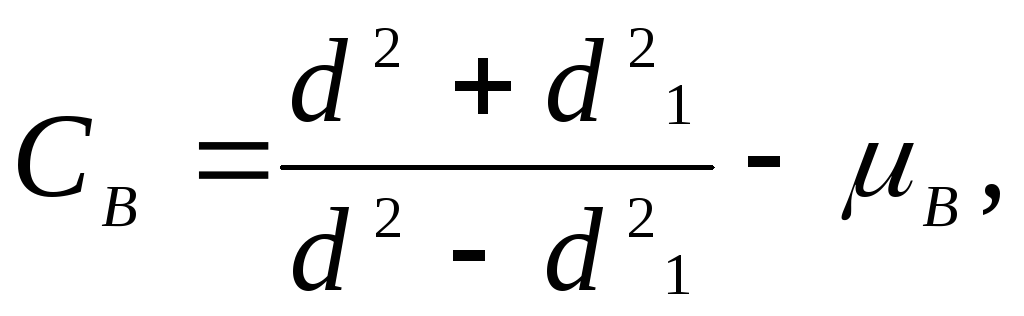

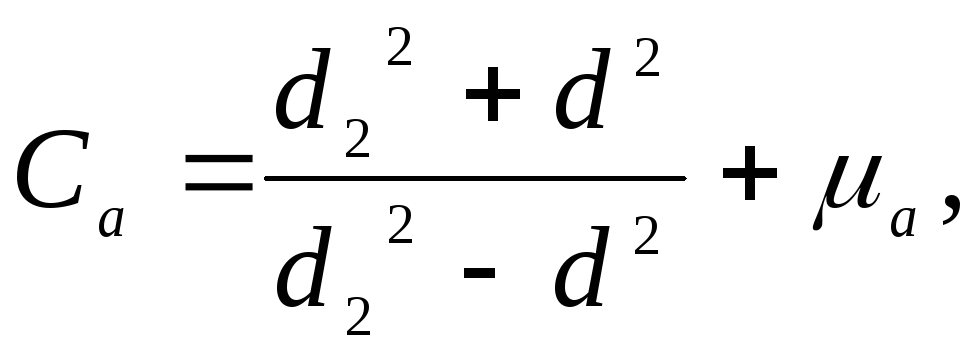

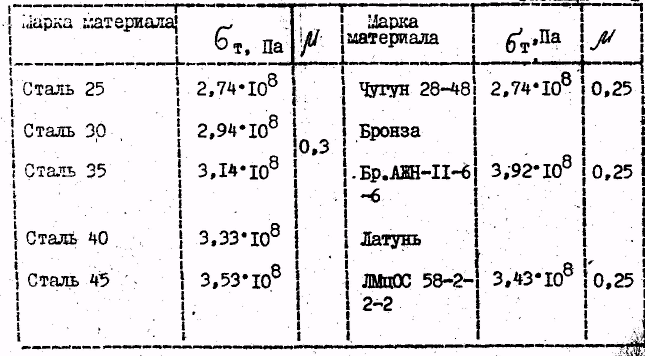

CB, Cа - коэффициенты, определяемые по Формулам :

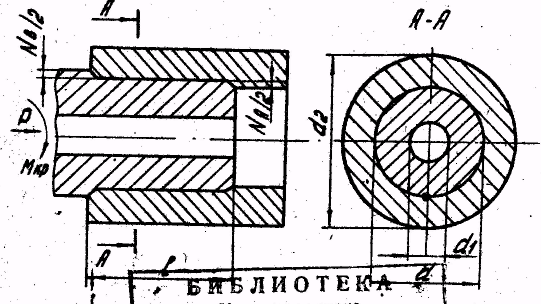

Здесь d1 и d2 - диаметры в соответствии с рис. 1.

![]() - коэффициенты

Пуассона охватываемой и охватывающей

детали.

- коэффициенты

Пуассона охватываемой и охватывающей

детали.

Значения

![]() [3] приведены в табл.2

[3] приведены в табл.2

Таблица 2

3) определяется допустимое значение наименьшего функционального расчетного натяга с учетом поправок

![]() (3)

(3)

где

![]() - поправка,

учитывающая снятие неровностей

контактных поверхностей деталей при

образовании соединения

- поправка,

учитывающая снятие неровностей

контактных поверхностей деталей при

образовании соединения

![]() (4)

(4)

Здесь: RZA и RZB - высота неровностей сопрягаемых поверхностей деталей (отверстия и вала) согласно ГОСТ 2789-73. При этом следует иметь в виду формулу количественного отношения между показателем RZ и допуском на размер Т [4]:

Для

квалитетов точности 3-5 RZ![]() 0.35T

0.35T

Для

квалитетов точности 6-10 RZ![]() 0.25T

0.25T

Для

квалитетов точности грубее 10....

RZ![]() 0.125T

0.125T

k1, k2 - коэффициенты, учитывающие величину смятия

микронеровностей отверстия и вала, приведенные в таблице 3 [3].

Таблица 3

![]() t

- поправка, учитывающая различие

коэффициентов линейного расширения

материалов соединяемых деталей (

t

- поправка, учитывающая различие

коэффициентов линейного расширения

материалов соединяемых деталей (![]() В,

В,

![]() А)

и разность между рабочей температурой

деталей (tB,

tA

)

и температурой сборки (tсб),

А)

и разность между рабочей температурой

деталей (tB,

tA

)

и температурой сборки (tсб),

![]() t=t

- tcб.

t=t

- tcб.

![]() (6)

(6)

![]() - поправка,

учитывающая

ослабление

натяга

под

действием

центробежных

сил, для

сплошного

вала и

одинаковых

материалов

соединяемых

деталей

[5].

- поправка,

учитывающая

ослабление

натяга

под

действием

центробежных

сил, для

сплошного

вала и

одинаковых

материалов

соединяемых

деталей

[5].

![]() (7)

(7)

Здесь; V

- окружная

скорость

на

наружной

поверхности

втулки,

м/с;

![]() - плотность

материала.

- плотность

материала.

Для стальных

деталей

диаметром

до 500

мм,

вращающихся

со скоростью

до 30

м/с,

![]() = 1 - 4 мкм.

В этих

случаях

эту

поправку

можно

не

учитывать;

= 1 - 4 мкм.

В этих

случаях

эту

поправку

можно

не

учитывать;

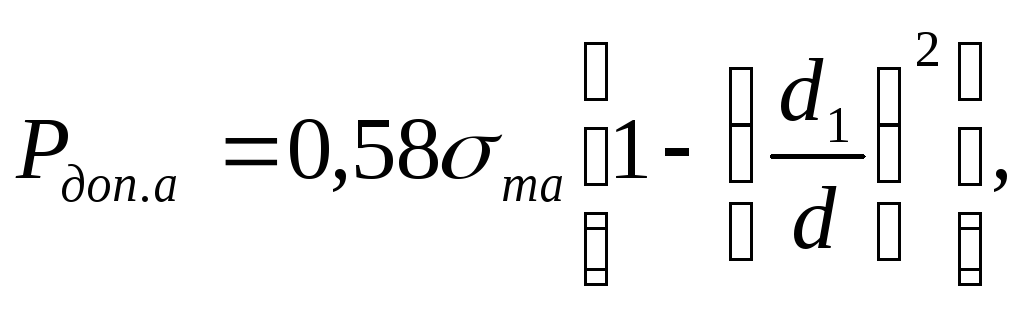

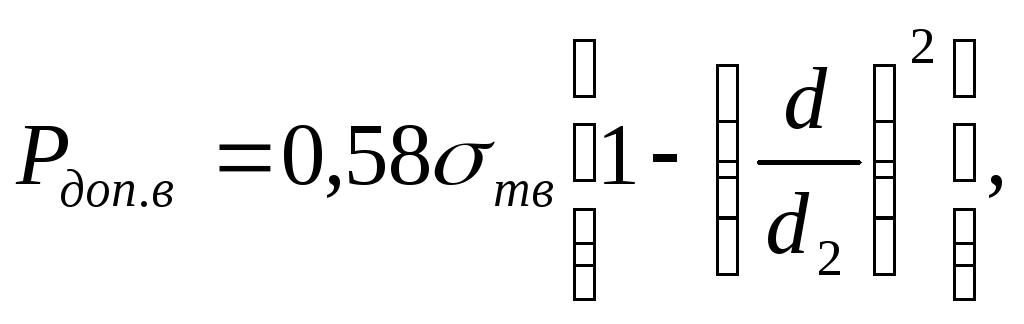

4) на основе теории касательных напряжении определяется предельное допустимое удельное контактное давление на поверхности втулки

(8)

(8)

и на поверхности вала при

(9)

(9)

где

![]() -

предел текучести

материала деталей при растяжении,

Па , его

значения могут быть выбраны по табл. 2

[3].

-

предел текучести

материала деталей при растяжении,

Па , его

значения могут быть выбраны по табл. 2

[3].

В качестве наибольшего допускаемого удельного давления [pmax] берется наименьшее из двух значений;

5) определяется величина наибольшего расчетного натяга

![]() м

(10)

м

(10)

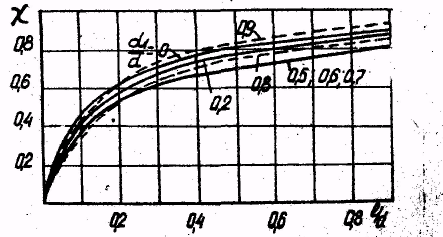

Рис. 2.

График для определения коэффициента

![]()

6) определяется величина максимального функционально го допустимого натяга с учетом поправок

![]() (11)

(11)

где

![]() - коэффициент, учитывающий увеличение

удельного давления у торцов охватывающей

детали, величина его выбирается по

графику (рис. 2) в зависимости от отношении

l/d

и d1/d.

Поправку

- коэффициент, учитывающий увеличение

удельного давления у торцов охватывающей

детали, величина его выбирается по

графику (рис. 2) в зависимости от отношении

l/d

и d1/d.

Поправку

![]() t

следует учитывать если при

рабочей температуре натяг увеличивается.

t

следует учитывать если при

рабочей температуре натяг увеличивается.

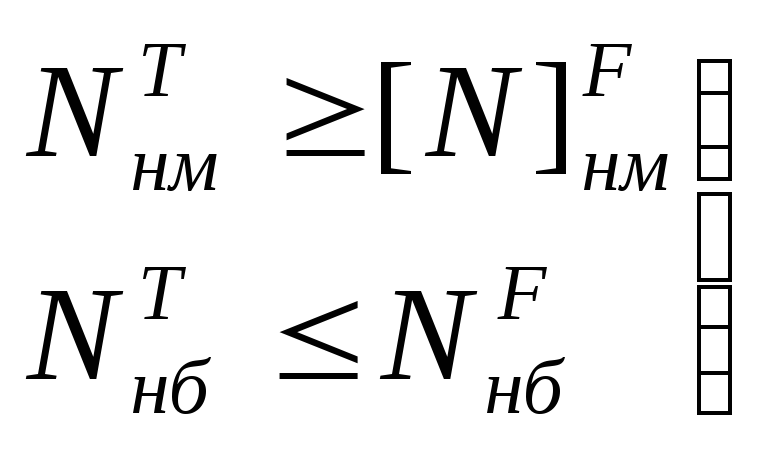

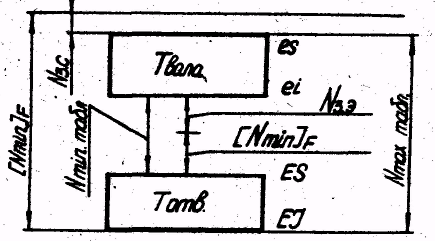

7) по таблицам cтандартов единой системы допусков и посадок и в соответствии с расчетными значениями допустимых функциональных наименьшего [Nmin]F и наибольшего [Nmax]F натягов выбирается поcадкам, для которой удовлетворяются условия

(12)

(12)

Рис. 3. Схема расположения полей допусков к расчету посадок с натягом

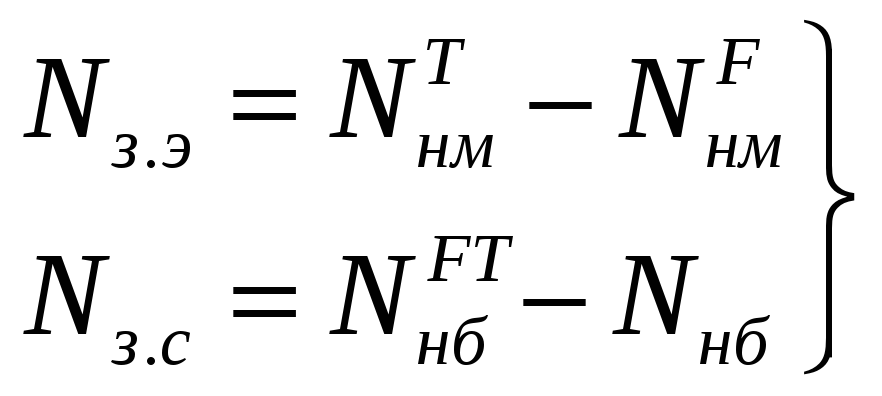

тот метод выбора посадки позволяет выбрать посадку с натягом, у которой создавался бы запас прочности соединения при эксплуатации Nзэ и запас прочности деталей при сборке Nэс , определяемые натягами (см. рис. 3).

(13)

(13)

При этом Nз.э > Nз.с

Данный метод расчета посадок с гарантированным натягом обеспечивает повышение долговечности соединения, позволяет увеличить экономическую эффективность производства деталей вследствие расширения допусков на изготовление их размеров.

1.2.Расчет и выбор посадки с зазором для подшипника скольжения; определение коэффициента запаса точности для выбранной посадки.

Подшипники скольжения, являясь ответственными соединениями изделия, должны работать в условиях, при которых износ деталей будет наименьшим, что необходимо для повышения долговечности изделия. Это достигается при жидкостном трении, когда смазка полностью отделяет цапфу зала от вкладыша

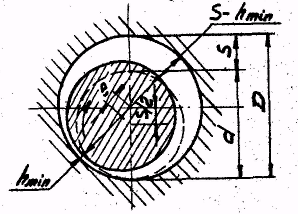

Рис.4. К расчету посадки с зазором

расклинить поверхности цапфы и вкладыша. при этом цапфа вала (рис. 4) смещается по направлению вращения и диаметральный зазор

S=D-d, возникающий в состоянии покоя, разделяется на две неравные части:

hmin - зазор в месте наибольшего сближения поверхностей цапфы и вкладыша подшипника, соответствующий наименьшей толщине масляного слоя; D-hmin - зазор на диаметрально противоположной стороне. Положение цапфы в подшипнике (рис.4) характеризуется абсолютным эксцентриситетом e и относительным эксцентриситетом x= e/0.5S, с которым наименьшая толщина масляного слоя связана зависимостью

![]() (14)

(14)

Из гидродинамической теории смазки [6] известно уравнение, по которому возможно определить несущую способность подшипника при неразрывности слоя смазки:

![]() (15)

(15)

где R - радиальная нагрузка на подшипник, Н;

![]() - динамическая вязкость

смазки, Па*с, значения

- динамическая вязкость

смазки, Па*с, значения

![]() приведены в табл.4; рад/с

приведены в табл.4; рад/с

![]() - угловая скорость,

равная Пn/30,

рад/с

- угловая скорость,

равная Пn/30,

рад/с

l, d - длина подшипника и диаметр цапфы, см;

![]() -

относительный зазор;

-

относительный зазор;

СR

- безразмерный коэффициент

нагруженности подшипника, зависящий

от

![]() и l/d;

значения приведены в табл. 16 [8].

и l/d;

значения приведены в табл. 16 [8].

Жидкостное трение сохраняется, если слой смазки в месте наибольшего сближения цапфы с вкладышем в процессе работы подшипника не имеет разрывов. Для этого необходимо, чтобы наименьшая толщина смазки hmin была не меньше hжт, слоя, достаточного для жидкостного трения:

![]() (16)

(16)

где kжт≥2 - коэффициент запаса надежности по толщине масляного слоя;

RZA, RZB - высоты микронеровностей поверхностей вкладыша и цапфы вала, мкм, их значения могут быть выбраны в соответствии с рекомендациями предыдущего подраздела пункта 3;

![]() -

добавка на неразрывность масляной

пленки, мкм; жидкостное

трение создается только в определенном

интервале диаметральных зазоров,

ограниченном наименьшим SminF

в наибольшим SmaxF

Функциональными

зазорами.

-

добавка на неразрывность масляной

пленки, мкм; жидкостное

трение создается только в определенном

интервале диаметральных зазоров,

ограниченном наименьшим SminF

в наибольшим SmaxF

Функциональными

зазорами.

Если после сборки диаметральный зазор в соединении равен SminF, то после приработки и некоторого времени работы механизма он достигает оптимальной величины Sопт. При дальнейшем износе трущихся деталей зазор увеличивается, и когда он будет близок или равен SmaxF, эксплуатация механизма должна быть прекращена.

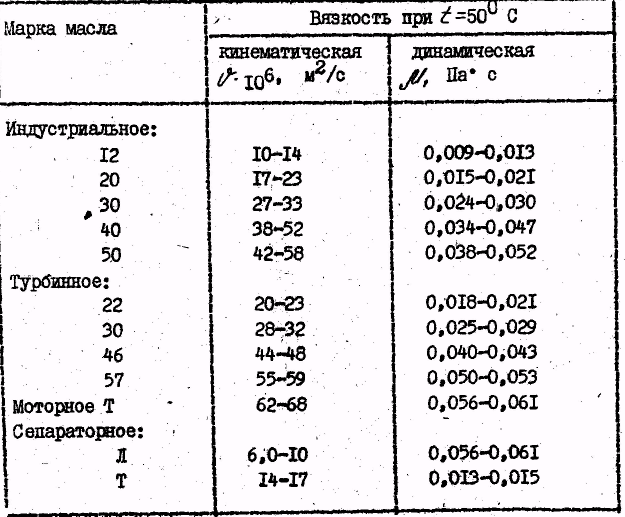

Таблица 4

Для определения предельных функциональных зазоров проведем следующие преобразования. Разделив обе засти

уравнения (15) на ld и обозначив R/ld=p,

получим

![]() (17)

(17)

откуда

![]() (18)

(18)

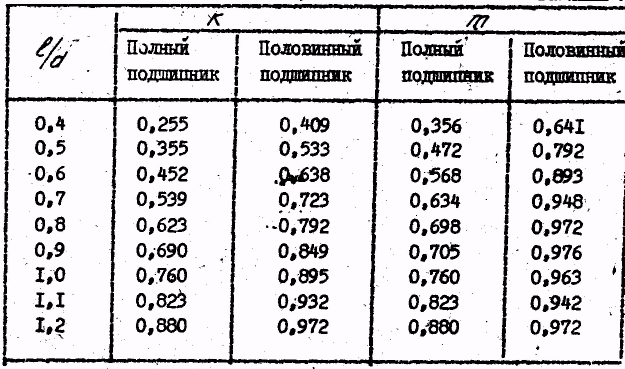

Как указывалось выше, СR

при данном значении

l/d

зависит от

![]() .

Наилучшей аппроксимацией этой зависимости

является уравнение

.

Наилучшей аппроксимацией этой зависимости

является уравнение

![]() (19)

(19)

где k и m - коэффициенты, постоянные для заданного

значения l/d, их значения [8] приведены в табл.5.

Таблица 5

С учетом уравнении (18) и (19) можно записать

![]() (20)

(20)

Заменив в уравнении (20)

![]() и

и

![]() ,

на основании уравнения

(14), получим:

,

на основании уравнения

(14), получим:

![]() (21)

(21)

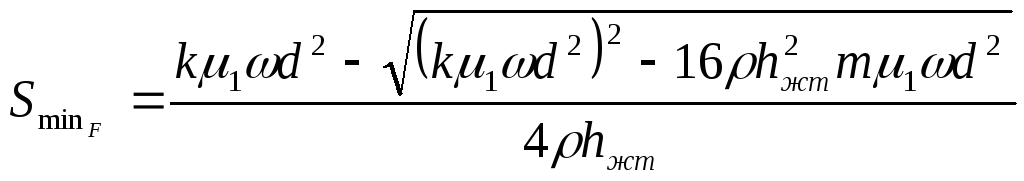

Заменяя в уравнении (21) hmin на hжт и решая его относительно о S [8], найдем наименьший SminF и наибольший SmaxF функциональные зазоры;

( 22)

( 22)

(23)

(23)

В уравнениях (22) и (23) необходимо

подставлять те значения динамической

вязкости масла

![]() и

и

![]() ,

которые соответствуют

средним температурам смазочного слоя

соответственно при SminF

и SmaxF.

,

которые соответствуют

средним температурам смазочного слоя

соответственно при SminF

и SmaxF.

Располагая значением SminF, выбирают ту посадку, для которой зазор наименьший табличный

![]() (24)

(24)

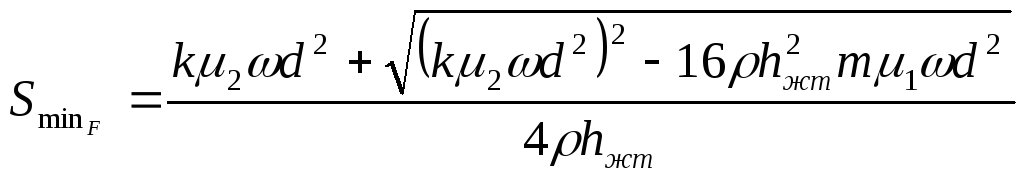

Посадка считается выбранной правильно, если при Sminтабл создается устойчивый режим работы подшипниковой пары, это можно определить [8] по рис. 5

Рис. 5. Зоны устойчивой и

неустойчивой работы подшипника скольжения

в зависимости от

![]()

![]() -

при заданном l/d

-

при заданном l/d

Для этого, располагая

значением

![]() определяют

по зависимости (18) коэффициент нагруженности

подшипника СR

и по табл. 16 [8] находят

значение относительного эксцентриситета

определяют

по зависимости (18) коэффициент нагруженности

подшипника СR

и по табл. 16 [8] находят

значение относительного эксцентриситета

![]()

Если при этом коэффициент запаса надежности по толщине масляного слоя, определенный из уравнения (16),

кжт![]() 2

(25)

2

(25)

то Sminтабл можно принять за наименьший функциональный зазор

SminF. Чтобы определить коэффициент запаса точности посадки, который для правильно выбранной посадки должен быть > 1,5

K![]() 1.5, (26)

1.5, (26)

определяют по уравнению (23) SmaxF и проверяют аналогичным путем обеспечивается ли при таком зазоре жидкостное трение.

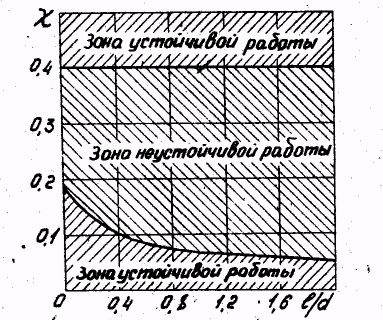

Тогда, как видно из рис. 6, запас на износ соединения равен сумме эксплуатационных допусков вала ТВ и вкладыша ТАэ и соответствует

ТАэ+ТВэ=SmaxF-Smaxk (27)

где ТАэ=ТВэ, а Smaxk - наибольший табличный зазор высланной посадки, который называют наибольшим конструктивным, зазором.

рис. 6. Схема расположения полей допусков отверстия

и вала при их соединении с зазором.

Зная величину запаса на износ и скорость изнашивания сопрягаемых деталей, можно определять время надежности работы соединения.

Гарантированный запас точности определяется коэффициентом запаса точности

![]() (

28 )

(

28 )

где ТАк и ТБк - допуски на изготовление подшипника и вала, которые принято называть конструктивными допусками.

1.3. Переходные посадки, их назначение

Переходные посадки предназначены для неподвижных разъемных соединении деталей, неподвижность которых обеспечивается применением дополнительных средств крепления (шпонок, винтов и других крепежных деталей), они также широко применяется для центрирования сопрягаемых деталей. Иногда эти посадки осуществляются и без дополнительных средств крепления, например, когда сдвигающие силы весьма малы и при удлиненной поверхности сопряжения, когда относительная неподвижность деталей не является обязательным условием их качественной работы.

При выборе переходных посадок надо учитывать, ожидаемую частоту разборки и сборки соединения и назначать посадки, дающие тем менее прочные соединения, чем чаще может потребоваться разборка, чем менее она удобна и чем больше опасность повреждения сопрягаемых поверхностей (например, подшипников качения).

Посадки, обеспечивающие более прочные соединения, назначаются при необходимости точного центрования деталей, а также при наличии ударных, и вибрационных нагрузок, воспринимааемых соединением. Выбор переходных посадок чаще всего производится по аналогии с посадками известных и хорошо работающих сопряжении.

1.4.Калибры для, контроля гладких цилиндрических поверхностей

1.4.1 Классификаций калибров по своему значению и основные требования, предъявляемые к ним

При контроле гладких цилиндрических поверхностей в массовом и крупносерийном производствах применяют различные конструкции гладких предельных калибров. Для контроля наружных цилиндрических поверхностей применяются скобы или кольца, а для внутренних - пробки. По своему назначению предельные калибры разделяют на рабочие, приемные и контрольные. Рабочие калибры (проходные ПР, непроходные НЕ) предназначены для проверки изделии рабочими и контролерами в процессе их изготовления на рабочих местах. Калибры, которыми пользуются для инспекционной проверки, т.е. заказчики, а также контролеры ОТК завода-изготовителя, называются приемными (проходные П-ПР, непроходные П-НЕ). Контрольные калибры (проходные К-ПР, непроходные К-НЕ, износа К-И) предназначены для проверки или регулировки (установки) размеров рабочих и приемных калибров - скоб. Эти калибры; как правило, имеют форму шайб.

Если при контроле изделий средних размеров, под действием собственной массы проходной калибр входит в контролируемое отверстие или находит на контролируемый вал, а непроходной калибр - не проходит, то контролируемая поверхность признается годное.

Технические требования на гладкие нерегулируемые калибры регламентированы ГОСТ 2015-69, конструкция и размеры калибров скоб и пробок для размеров от 1 до 360 мм - соответственно ГОСТ - 18358-73 ... 18369-73 И 14807-69 ... 14827-69. Согласно ГОСТ - 2015-69 измерительные детали калибров для отверстии должны изготавливаться ив стали марки X по ГОСТ 5950-63 или ШХ15 по-ГОСТ.801-60, а скоб - из стали марки 15 или 20 по ГОСТ 1050-74. Шероховатость измерительных поверхностей калибров согласно ГОСТ-2015-69 должна соответствовать '. данным табл.1 этого ГОСТа, а при маркировке на каждом калибре должны быть нанесены :

а) номинальный диаметр отверстия (вала);

б) обозначение поля допуска отверстия (вала);

в) числовые величины предельных отклонении контролируемого отверстия (вала);

г) обозначение назначения калибра (ПР, НЕ, К-И);

д) товарный знак предприятия-изготовителя.

Пример маркировки непроходного

калибра для контроля отверстия:

![]() 60Н-60Н+а03

НЕ КПИ.

60Н-60Н+а03

НЕ КПИ.

1.4.2. Допуски предельных калибров

Для калибров, как и для других объектов производства, установлены допуски на точность их изготовления и на износ, величины которых регламентированы стандартом и выбираются в зависимости от квалитета контролируемых

отверстия или вала.

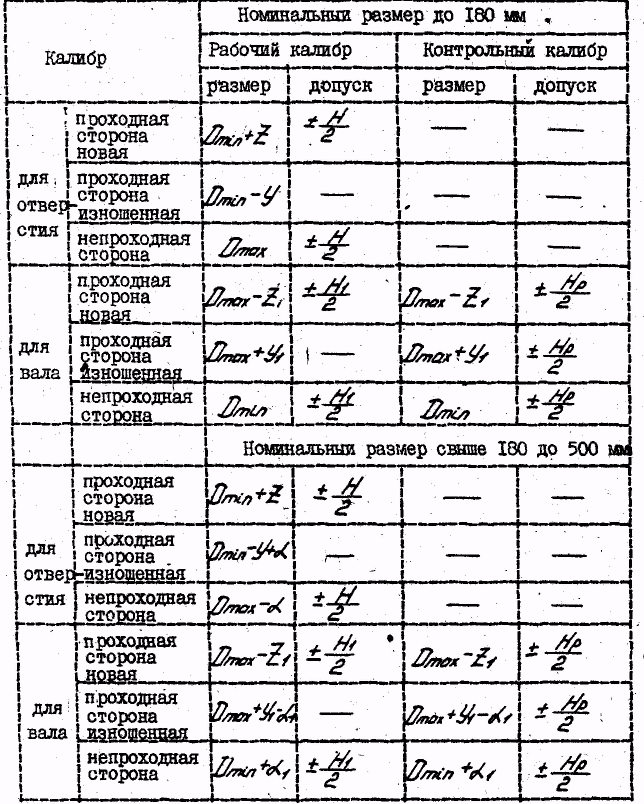

Допуски калибров отсчитываются от соответствующих номинальных размеров, которые определяются по зависимостям, приведенным в табл.6. При этом за основной расчетный размер, от которого отсчитываются величина Z b У (см.рис. 7)

Таблица 6

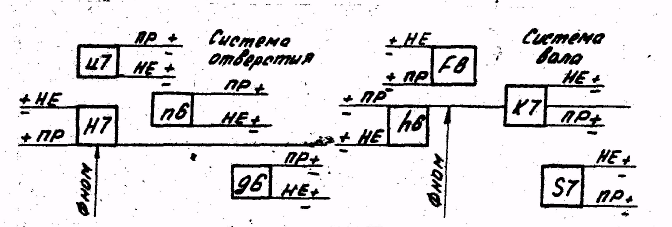

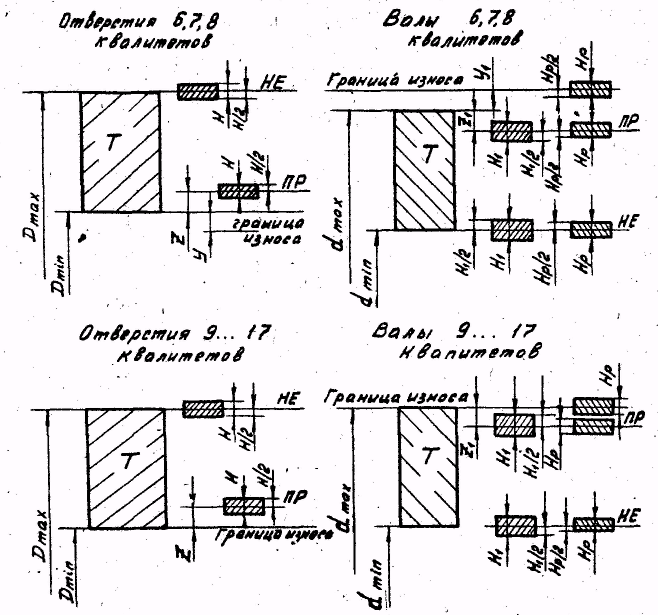

Рис. 7. Схема расположения основных расчетных размеров (ПР, НЕ) для отверстии и валов в системах отверстия и вала

их калибры принимается наибольший предельно допустимый размер вала Dmax, а для непроходных (НЕ, К - НЕ) - наименьший предельно допустимый размер вала Dmin.

На рис. 7 показаны различные расположения полей допусков отверстии и валов, изготовленных в системах отверстия и вала и обозначены основные расчетные размеры проходных (ПР) и непроходных (НЕ) сторон калибров, от которых отсчитываются величины Z , У , Z1, У1. Следует отметить, что допуск калибров на их изготовление располагается симметрично относительно соответствующих номинальных размеров.

Для проходных сторон рабочих и контрольных калибров стандарт предусматривает предельные размеры, до которых могут изнашиваться калибры. Последующая работа калибром, имеющим предельный изношенный размер, не допустима.

На рабочих чертежах калибров указываются их исполнительные размеры. ГОСТ 21407-75 приводит исполнительные размеры для калибров размерами до 500 мм. За исполнительный

поле допуска отверстия;

поле допуска вала;

поле допуска на изготовление рабочих

калибров;

поле допуска на изготовление контрольных

калибров;

Схемы расположения полей

допусков калибров для отверстий и валов

от 6 до 17 квалитетов

D - номинальный размер изделии, наибольший Dmax, dmax;

наименьший Dmin, dmin; T - отпуск изделия;

H - допуск на изготовление калибра для отверстия; H1 - допуск на изготовление калибра для вала;

Hр - допуск на изготовление контрольного калибра дам

скобы;

Z - отклонение середины поля допуска на изготовление

проходного калибра для отверстия;

Z1 - отклонение середины поля допуска на изготовление проходного калибра, для вала;

Y - допустимый выход размера изношенного проходного калибра для отверcтия;

Y1 - допустимый, выход размера изношенного проходного калибра для вала.

При расчете калибров для контроля размеров свыше 180 мм схему расположения полей допусков калибров следует брать из стандарта.

1.5.Расчет и выбор посадок для колец подшипников качения 1.5.1. Общие положения

Посадки шарико и роликоподшипников на валы и в корпусы предусматриваются стандартом и они могут осуществляться в 0, 6, 5, 4 и 2 классах точности. Поскольку подшипники качения являются стандартными узлами, то их посадочные поверхности (посадочный диаметр внутреннего кольца, D - посадочный диаметр наружного кольца) являются основными отверстием и валом, относительно которых осуществляются посадки. Поэтому посадки внутреннего кольца подшипника на вал осуществляются в системе отверстия, а наружного в корпус по системе вала. При этом поле допуска внутреннего кольца подшипника располагается не вверх от нулевой линии, как это принято для основного отверстия, а вниз от нее. Такое расположение поля допуска внутреннего диаметра кольца предусмотрено для того, чтобы можно было использовать стандартные переходные посадки

для осуществление соединении с натягом, позволяющие получить небольшую его величину. Используя для валов поля допусков n6 , m6 , k6, js6, или те же поля 5 и 4-го квалитетов.

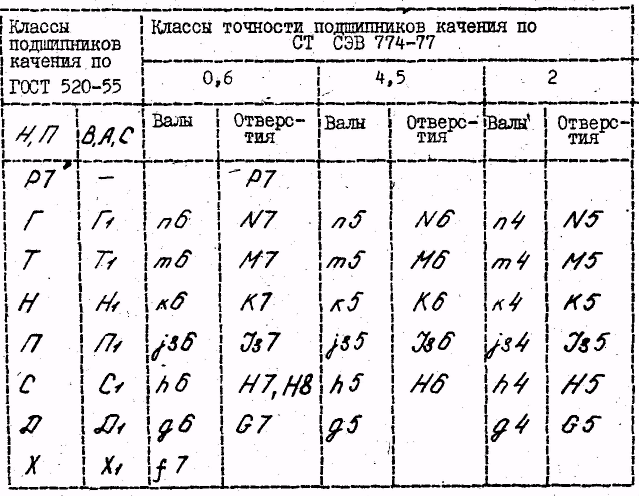

В табл. 7; даны поля допусков валов и отверстий под подшипники качения всех классов точности и приведено и соответствие посадкам, ранее применяемым по Г0СТ 520-55.

Таблица 7

Шероховатость посадочных поверхностей валов и отверстий корпусов под подшипники качения не должны превышать величин, указанных в табл.8

Допускаемые отклонения от правильной геометрической форда посадочных поверхностей под подшипники качения 0 и 6 классов точности составляют 0,5 допуска на диаметр, а для 5 и 4-го классов - 0,25 допуска на диаметр. Допускаемые отклонения от перпендикулярности от посадочной поверхности к торцу могут быть выбраны по табл. 1.98 [7], принимая для подшипников 0 и 6 классов точности -7-8 степени точности, а для подшипников 5 и 4 классов точности - 6 и 5 степени точности.

Таблица 8

1.5.2. Выбор посадок подшипников качения

Характер сопряжения подшипника с валом в корпусом зависит от конструкции подшипника, величины, направления и характера нагрузок, действующих на него, а также от условий его эксплуатации и вида нагружения колец подшипника. Характер распределения контактных напряжений внутри подшипника различен для внутреннего и наружного колец, в связи с чем требуется и разливная их посадка на вал и корпус. Условия работы колец зависят так- же и от того, вращается или неподвижно данное кольцо относительно действующей на подшипник нагрузки.

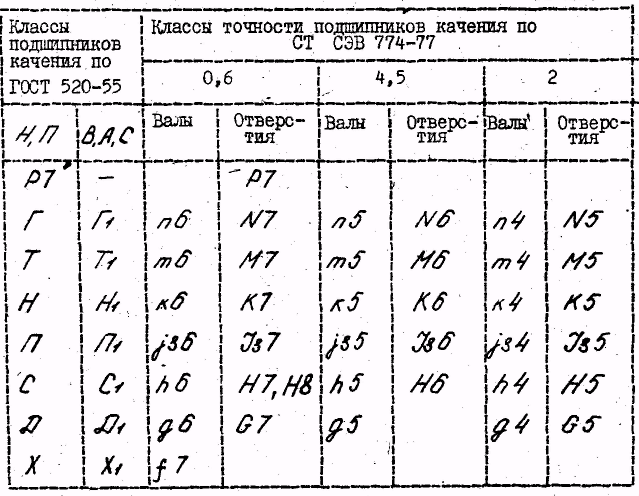

Различают три основных вида нагружения колец подшипника: местное, циркуляционное и колебательное,

для осуществление соединении с натягом, позволяющие получить небольшую его величину. Используя для валов поля допусков n6 , m6 , k6, js6, или те же поля 5 и 4-го квалитетов.

В табл. 7; даны поля допусков валов и отверстий под подшипники качения всех классов точности и приведено и соответствие посадкам, ранее применяемым по Г0СТ 520-55.

Таблица 7

Шероховатость посадочных поверхностей валов и отверстий корпусов под подшипники качения не должны превышать величин, указанных в табл.8

Допускаемые отклонения от правильной геометрической форда посадочных поверхностей под подшипники качения 0 и 6 классов точности составляют 0,5 допуска на диаметр, а для 5 и 4-го классов - 0,25 допуска на диаметр. Допускаемые отклонения от перпендикулярности от посадочной поверхности к торцу могут быть выбраны по табл. 1.98 [7], принимая для подшипников 0 и 6 классов точности -7-8 степени точности, а для подшипников 5 и 4 классов точности - 6 и 5 степени точности.

Таблица 8

1.5.2. Выбор посадок подшипников качения

Характер сопряжения подшипника с валом в корпусом зависит от конструкции подшипника, величины, направления и характера нагрузок, действующих на него, а также от условий его эксплуатации и вида нагружения колец подшипника. Характер распределения контактных напряжений внутри подшипника различен для внутреннего и наружного колец, в связи с чем требуется и разливная их посадка на вал и корпус. Условия работы колец зависят так- же и от того, вращается или неподвижно данное кольцо относительно действующей на подшипник нагрузки.

Различают три основных вида нагружения колец подшипника: местное, циркуляционное и колебательное.

Рис. 9. Схемы нагружения колец подшипников качения

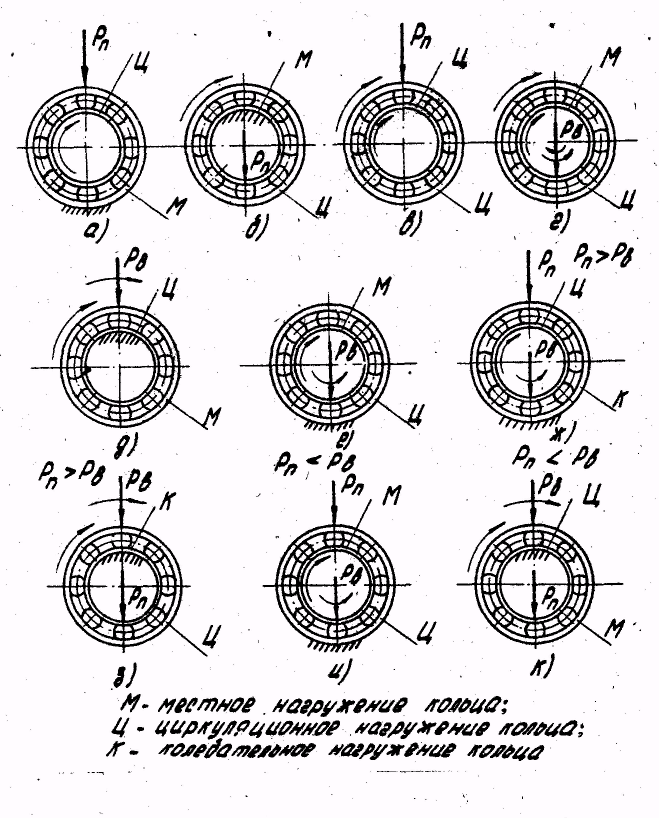

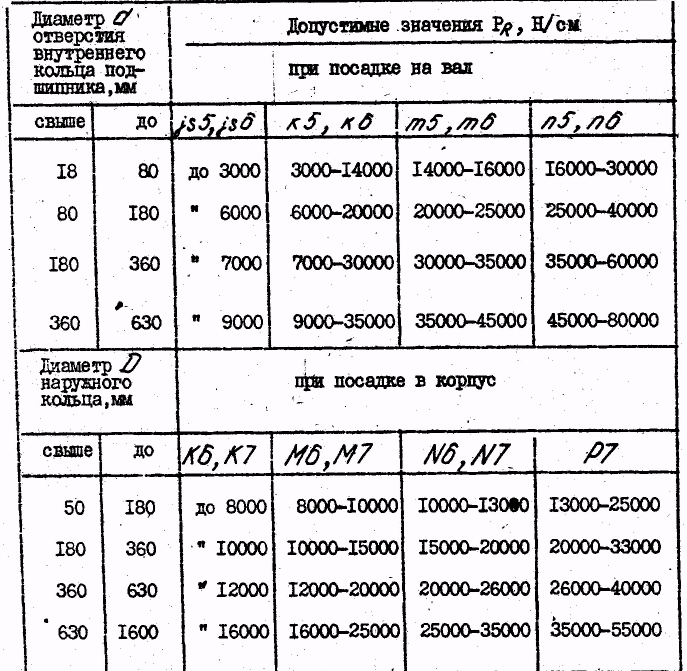

Таблица 9 Рекомендуемые посадки для местно-нагруженных колец

* Применять при частоте вращения не более 0,6 nnp (nnp-предельно допустимая частота вращения подшипников).

Допустимые интенсивности радиальных нагрузок на посадочной поверхности вала и корпуса

схемы нагружения которых представлена на рис. 9.

Местное нагружение - кольцо воспринимает постоянную по направлению результирующую радиальную нагрузку Рn (например, силу тяжести конструкции, натяжение приводного ремня) лишь ограниченным участком окружности дорожки качения и передает ее соответствующему участку посадочной поверхности вала или корпуса. Это происходит тогда, когда кольцо подшипника не вращается относительно постоянно действующей нагрузки Pn (риc. 9 а, б) или когда кольцо вращается совместно с вращающейся нагрузкой Рb (рис.9 г, е, и, к,) при условии Pb > Рn, или когда Pn отсутствует.

Кольцо, испытывающее местное нагружение, монтируется с зазором, который необходим для проворачивания его по посадочной поверхности, благодаря чему устраняется заклинивание тел качения, а износ беговой дорожки кольца происходит равномерно по всей окружности кольца. Посадки местно нагруженных колец подшипников могут быть выбраны [9] в соответствии с данными табл.9.

циркуляционное нагружение - кольцо воспринимает результирующую постоянную по направлению радиальную нагрузку последовательно всей окружностью дорожки качения и передает ее также последовательно всей посадочной поверхности вала или корпуса. Это имеет место, когда кольцо подшипника вращается относительно постоянно действующей нагрузки Pn ( рис. 9, а, б, в) или когда деталь, создающая нагрузку, вращается относительно неподвижного кольца (рис. 9, д, е, ж, з, и, к), а также, когда кольца вращаются с разными скоростями (рис. 9, г) при соблюдении указанных на рис. 9 условий.

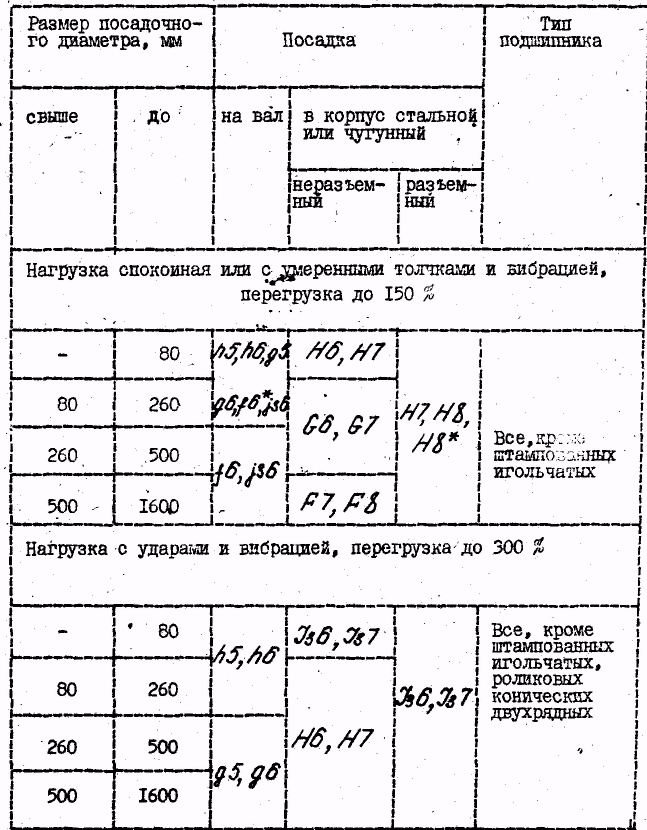

Монтаж кольца, испытывающего циркуляционное нагружение, производят с натягом, а вид посадки выбирают по величине PR

- интенсивности радиальной нагрузки на посадочной поверхности. Допускаемые значения РR, подсчитанные по средним значениям посадочных натягов [9], приведены в табл.10 . Интенcивность радиальной нагрузки подсчитывается по формуле

![]() Н/см (29)

Н/см (29)

где R - радиальная реакция опоры на подшипник, Н;

b - рабочая ширина посадочного места подшипника,

см; b=B-2r;

/B - ширина подшипника, r - радиус закругления/;

K1 - динамический коэффициент посадки, зависящий от характера нагрузки (при перегрузке до 150 %, умеренных толчках и вибрации K1=1; при перегрузке до 300%, сильных ударах и вибрации K1=1.8);

K2 - коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостей ном корпусе (при сплошном вале Ка*I).

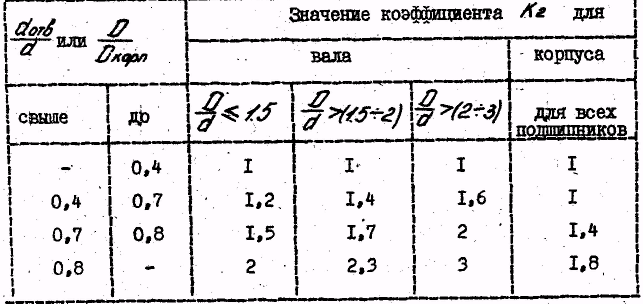

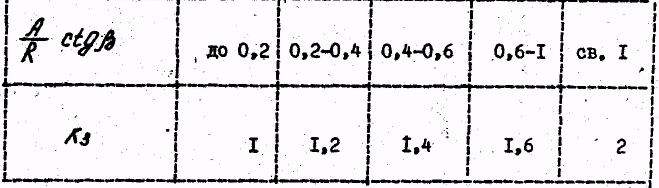

Значения коэффициента К2 даны в табл. II; K3 - коэффициент неравномерности распределения радиальной нагрузки К. между рядами роликов в двухрядных роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки A на опору. Значения К3 в зависи-

Примечание. dотв - диаметр отверстия полого вала; Dкорп-диаметр наружной поверхности тонкостенного корпуса.

Таблица 11 Значение коэффициента К2

мости от величины

![]() [9], приведены в табл.12.

Таблица 12

[9], приведены в табл.12.

Таблица 12

(Угол

![]() - угол контакта тел

качения с дорожкой качения наружного

кольца, он зависит от конструкции

подшипника).Для радиальных и

радиально-упорных подшипников с одним

наружным или внутренним кольцом K3=1

- угол контакта тел

качения с дорожкой качения наружного

кольца, он зависит от конструкции

подшипника).Для радиальных и

радиально-упорных подшипников с одним

наружным или внутренним кольцом K3=1

Колебательное нагружение - невращающееся кольцо воспринимает действие равнодействующей Рр двух радиальных нагрузок (одна из которых Рn - постоянная по направлению, вторая — Pb, меньшая по величине, вращается) ограниченным участком окружности дорожки качения и передает ее соответствующему ограниченному участку посадочной поверхности вала или корпуса. Равнодействующая этих нагрузок Рp не совершает полного оборота, а колеблется между определенными точками (рис. 9; ж,з). В случае, если Pn < Pb, то кольца являются местно- или циркуляционно нагруженными в зависимости от схемы приложения сил (рис. д, и, к). Выбор посадок для колец, имеющих колебательное нагружение, следует производить согласно данным табл. 22, гл.6 [I]. .

Посадки колец радиально-упорных шарико- и роликоподшипников, перемещаемых при регулировании осевой игры, выбирают по табл.27, гл.6 [I] . При чисто осевой нагрузке вращающиеся внутренние кольца радиальных и радиально-упорных подшипников устанавливают на вал с посадками: h - при n < 0,6 nnp и is - при n>0.6nnp, где n и nnp - соответственно рабочая и предельная частота вращения подлинника, об/мин. Наружные кольца при этом устанавливают в корпус с зазором

(32)

(32)

Здесь l1, l2, l3... lk - действительдаеразмеры деталей;

![]() - среднее арифметическое

значение

- среднее арифметическое

значение

действительных размеров деталей;

ni - частота появления одного и того же размера,

например, li;

N - общее количество деталей в партии

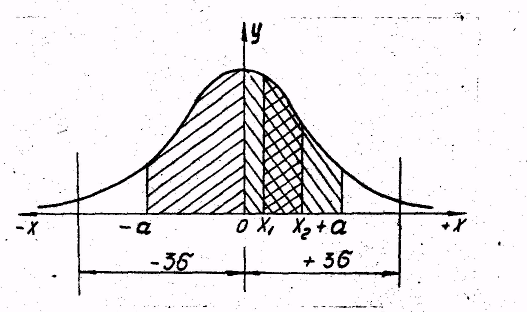

Рис. 10. Кривая нормального распределения и графическое изображение функции Ф0(Z)

Кривая плотности вероятности

нормального распределения симметрична

относительно максимальной ординаты, а

поле рассеивания случайной величины

соответствует

![]() Зб.

Зб.

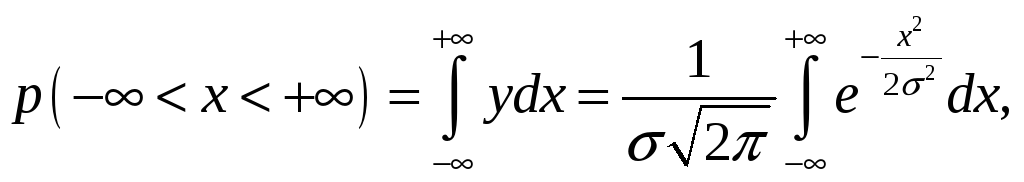

2.1.Определение вероятного процента деталей в партии, имеющих погрешности, величины которых лежат в каком-либо заданном интервале.

Ветви теоретической кривой

нормального распределения, ухо-дят в

бесконечность, асимпотически приближаясь

к оси абсцисс. Площадь, ограниченная

кривой и осью абсцисс, равна вероятности

того, что случайная величина, например,

погрешность размера, лежит в интервале

от -![]() до +

до +

![]() .

Она принимается равной

единице ( или 100 % ) л определяется

интегралом

.

Она принимается равной

единице ( или 100 % ) л определяется

интегралом

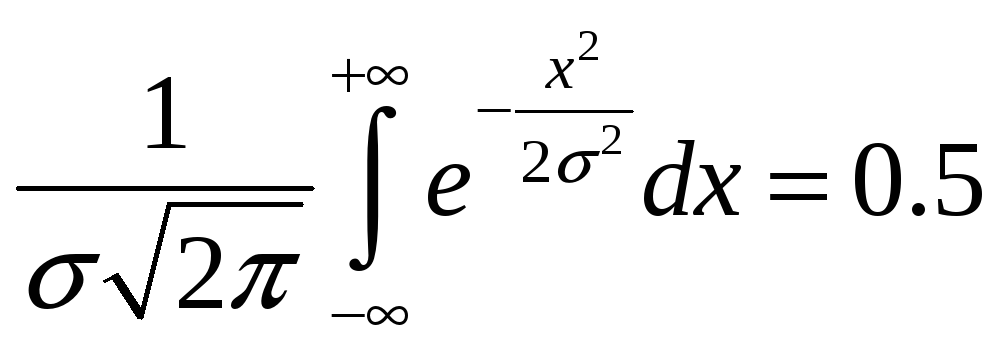

(33)

(33)

а так как кривая симметрична относительно максимальной ординаты, то

![]() (34)

(34)

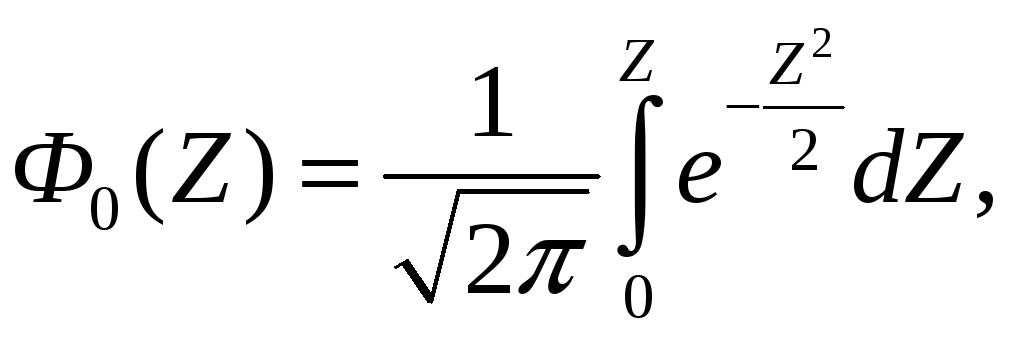

Для подсчета вероятности того, что погрешность находится

в тех или иных пределах, пользуются табличным интегралом

(35)

(35)

значения которого приведены

в таблице приложения [8]. Здесь случайная

величина x

выражена в долях от

сигма и величина

![]() .Функция

Ф0(Z),

называется нормированной функцией

Лапласа и соответствует площади,

заключенной между кривой, осью симметрии

и ординатой, соответствующей значению

Z

(рис. 10) и

дает вероятность того, что величина

погрешности находится в пределах от

0 до Z.

Чтобы определить вероятность

того, что погрешность x

по своей абсолютной

величине находится в пределах

.Функция

Ф0(Z),

называется нормированной функцией

Лапласа и соответствует площади,

заключенной между кривой, осью симметрии

и ординатой, соответствующей значению

Z

(рис. 10) и

дает вероятность того, что величина

погрешности находится в пределах от

0 до Z.

Чтобы определить вероятность

того, что погрешность x

по своей абсолютной

величине находится в пределах

![]() a

(рис. 10), подсчитывают

значение аргумента Z1=a/

a

(рис. 10), подсчитывают

значение аргумента Z1=a/![]() сигма

и по таблице значении

Ф0(Z)

находят эту вероятность,

соответствующую:

сигма

и по таблице значении

Ф0(Z)

находят эту вероятность,

соответствующую:

![]() (36)

(36)

Так как площадь, ограниченная

кривой Гаусса и осью абсцисс, равна 1, а

площадь, лежащая в пределах значении x

=

![]() 3

3![]() сигма, равна 2Ф0(3)

= 0,9973, то площадь, лежащая

за пределами значении x=

±3сигма,

соответствует 1 - 0,9973 в 0,0027 и расположена

симметрично по 0,00135 справа и слева

относительно оси y.

Следовательно, с

вероятностью, весьма близкой к единице,

сигма, равна 2Ф0(3)

= 0,9973, то площадь, лежащая

за пределами значении x=

±3сигма,

соответствует 1 - 0,9973 в 0,0027 и расположена

симметрично по 0,00135 справа и слева

относительно оси y.

Следовательно, с

вероятностью, весьма близкой к единице,

можно утверждать, что

случайная величина X

не будет выходить

за пределы -

![]() .

Поэтому при распределении случайной

величины по закону Гаусса поле рассеивания

R=6

.

Поэтому при распределении случайной

величины по закону Гаусса поле рассеивания

R=6![]() принимают за

практически предельное поле рассеивания

случайной величины и допуск размера

TАi

может быть принят

равным R,

т.е.

принимают за

практически предельное поле рассеивания

случайной величины и допуск размера

TАi

может быть принят

равным R,

т.е.

![]() (37)

(37)

При этом вероятность выхода

случайной величины за пределы значении

![]() равна 0,0027, что составляет 0,27%.

равна 0,0027, что составляет 0,27%.

В общем случае относительное количество деталей В% в партии, имеющих погрешность, выходящую за пределы X1 и Х2 (рис. 10), можно определить по формуле:

B%=100-[Ф0(Z2)-Ф0(Z1)]100 (38)

где Z1=![]() ,

Z2=

,

Z2=![]() .

.

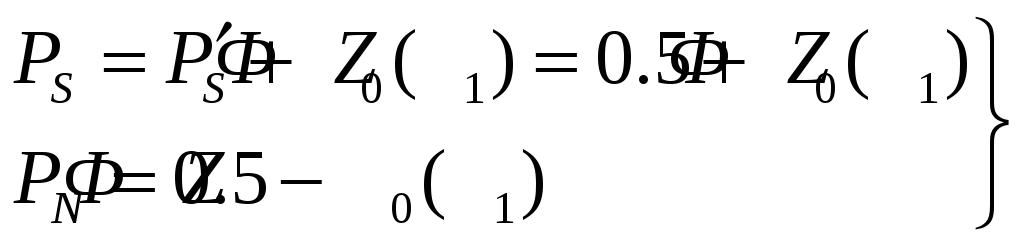

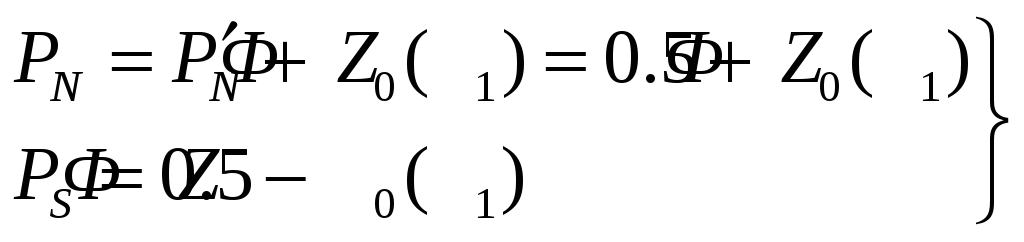

2.2. Определение вероятности получения зазоров и натягов в переходных посадках

Рассмотренные выше положения

могут быть использованы для определения

наиболее вероятного количества сопряжений

с зазором или натягом в переходных

посадках при условии, что погрешности

отверстий и валов случайны и подчиняются

закону нормального распределения, а

центр их группирования совпадает с

серединой поля допуска, т.е. отсутствуют

систематические погрешности и величина

допуска Т каадой

из сопрягаемых деталей соответствует

6![]() .

.

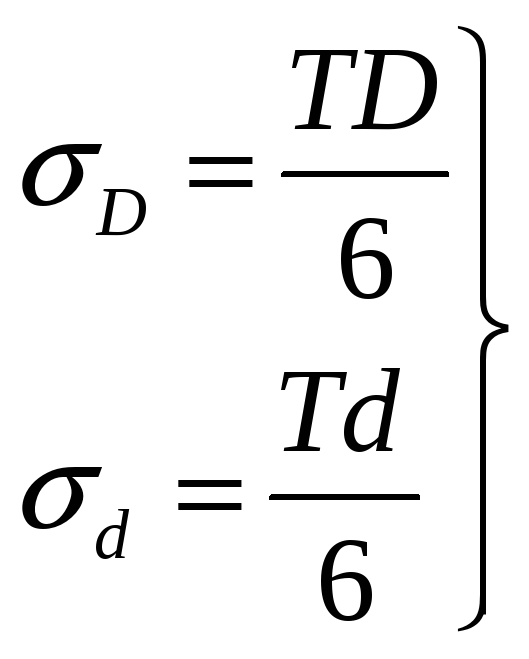

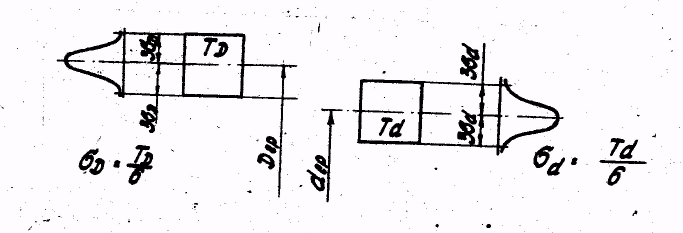

Тогда для переходной посадки, изготовленной в системе отверстия с полями допусков ТD и Td сопрягаемых деталей, показанными на рис. 11, наиболее вероятный размер отверстия -Dср, вала - dcp, а среднее квадратическое отклонение размеров каждой из деталей, согласно выражению (37)

(39)

(39)

Рис. 11. Схема расположения полей допусков отверстия (TD) и вала (Td) в случае переходной -посадки

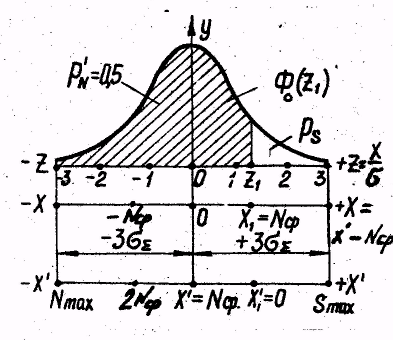

Так как появление зазора или натяга в сопряжении является случайным явлением, которое зависит от размеров сопрягаемых валов и отверстии, а появление последних подчиняется закону нормального распределения, то получение зазора или натяга в соединении также подчиняется закону нормального распределения [8]. При этом среднее квадратичное отклонение суммарного распределения, согласно выражению (30), равно

![]() (40 )

(40 )

Поскольку

наиболее вероятным размером отверстия

является-Dcp,

а вала - dcp

и Dcp>dcp,

то наиболее вероятным

соединением будет соединение с

зазором Sср=Dcp-dcp,

величина которого определяет положение

центра группирования соединении с

зазорами, относительно начала их отсчета

(рис. 12), соответст-вующего точке Scp

на оси х. На этой оси

точка Х1=0

разделяет зазоры от натягов. Для большей

наглядности проведем ось X,

на которой отметим величины отклонении

от центра группирования X=0.

Координатой, разделяющей зазоры от

натягов, будет Х1=

=Scp.

Относительно осей Z

и Y

строят кривую

нормального распределения зазоров и

натягов в соединении используя таблицы

значении (31), в которых случайная величина

выражена через Z=x/![]() .

Заштрихованная

площадь; определяет вероятность получения

количественных сединении с зазором РS,

тогда вероятность

получения соединении с натягом PN

определяется по

зависимости,приведенной ниже;

.

Заштрихованная

площадь; определяет вероятность получения

количественных сединении с зазором РS,

тогда вероятность

получения соединении с натягом PN

определяется по

зависимости,приведенной ниже;

Рис. 12 . Кривая нормального распределения зазоров и натягов, при Z1<O

(41)

(41)

где

![]() и Z1<0;

и Z1<0;

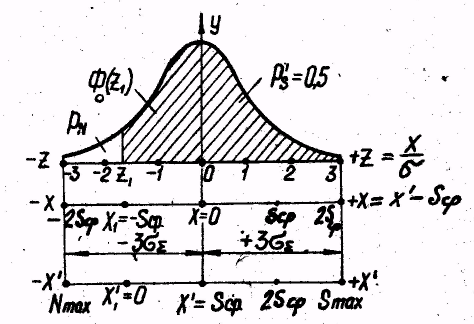

На рис. 13 изображена кривая распределения зазоров и натягов в соединении и даны соответствующие отметки на осях для случая, если в переходной посадке наиболее вероятным является натяг, тогда вероятность получения соединении с зазором PS и натягом PN

Рис. 13. Кривая нормального распределения натягов и зазоров, когда Z1>О

(42)

(42)

где

![]() и

Z1>0.

и

Z1>0.

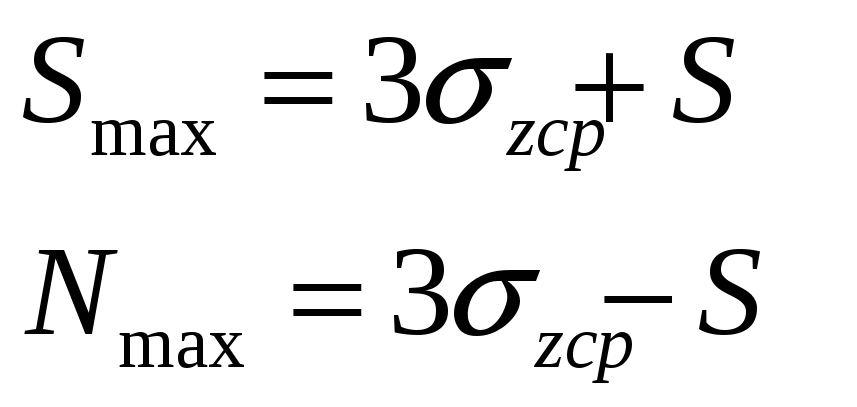

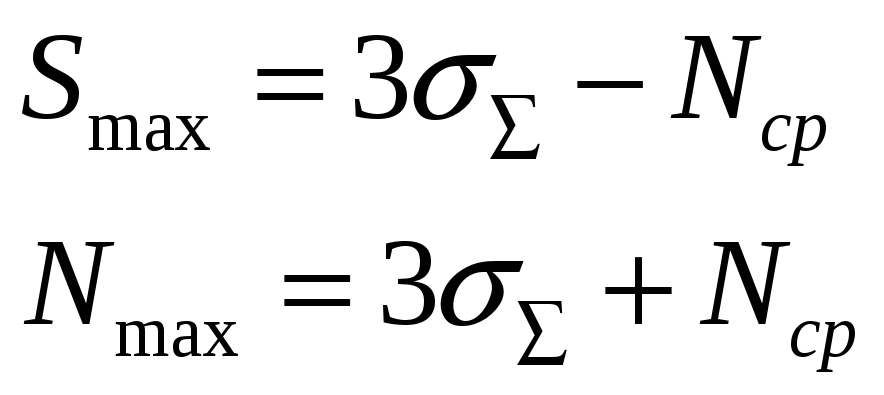

Наиболее вероятные предельные значения наибольших зазоров и натягов определяются величинами +- 3сигмаE. Фактическое их зна-чение для случая соединении с наиболее вероятным зазаром:

(43)

(43)

и для соединении с наиболее вероятным натягом :

(44)

(44)

Их величины обозначены на осях X (рис. 12 и I3).

3. Методы центрирования, точность и характер сопряжения шлицевого соединения с прямобочным профилем.

Основными эксплуатационными требованиями и шлицевым соединениям являются передача расчетного крутящего момента и обеспечение центрирования втулки по валу. Шлицевые соединения предназначены как для подвижных (втулка перемещается вдоль вала), так и для неподвижных (втулка неподвижна относительно вала) посадок. Размеры шлицевнх прямобочных соединении регламентйрова- ны стандартом ГОСТ 1139-8О.

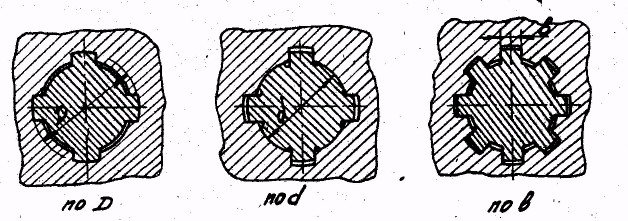

Для обеспечения концентричности оси втулки относительно оси вала предусматривается центрирующая поверхность, которой могут быть: поверхность наружного диаметра D, поверхность внутреннего диаметра соединения d, а также боковая поверхность профиля зуба по размеру b (рис. 14).

Центрирование

Рис. 14 Способы центрирования втулки с валом для

шлицевых соединении с прямобочным профилем

Центрирование по D применяется, когда втулку термически не обрабатывают или когда твердость её материала после термообработки допускает калибровку протяжкой. Вал в этом случае шлифуется по размеру D на круглошлифовальном станке. Этот способ центрирования прост, экономичен, его применяют для неподвижных соединении, так как в них отсутствует износ от осевых перемещений, а также для поднижные, воспринимающих небольшие нагрузки. Центрирование по d целесообразно в том случае, когда втулка термически обработана и её твердость не допускает обработку чистовой протяжкой. Тогда d втулки шлифуют на внут-ришлифовальном станке, а d вала окончательно обрабатывают на шлицешлифовальном станке. Этот способ центрирования, являясь дорогим, обеспечивает, однако, точное центрирование поверхностей и применяется обычно для подвижных соединений.

Центрирование по b используется при передаче знакопеременных нагрузок, больших крутящих моментов, а также при реверсивном движении. Этот способ центрирования обеспечивает повышенную прочность соединения вследствие равномерного распределения нагрузки между зубьями, но не гарантирует точность центрирования и поэтому редко применяется.

Посадки шлицевых соединении осуществляются в системе отверстия по центрирующей поверхности и по боковой поверхности впадин, т.е. по d и b или по D и b, или только по b. По нецентрирурующим диаметрам предусмотрены значительные гарантированные зазоры, которые в сочетании с предписанным стандартом гарантированным зазором по размеру b, обеспечивают собираемость пищевого соединения и компенсируют погрешности профиля и расположения шлицев вала и втулки.

Допуски шлицевых соединениии с прямобочным профилем регламентированы стандартом. Отклонения размеров шлицевых отверстия и вала отсчитываются от соответствующих номинальных размеров D, d, b, которые взяты из ГОСТ 1139 -80.

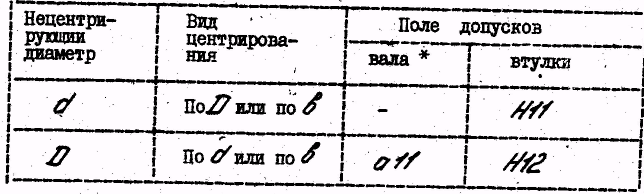

Стандарт ГОСТ 1139 -80 рекомендует посадки в зависимости от способа центрирования и выделяет из них предпочтительные. Поля допусков нецентрирующих диаметров должен соответствовать указанным в табл. 13, взятой из ГОСТ 1139-80.

Таблица 13

Поля допусков нецентрирующих диаметров

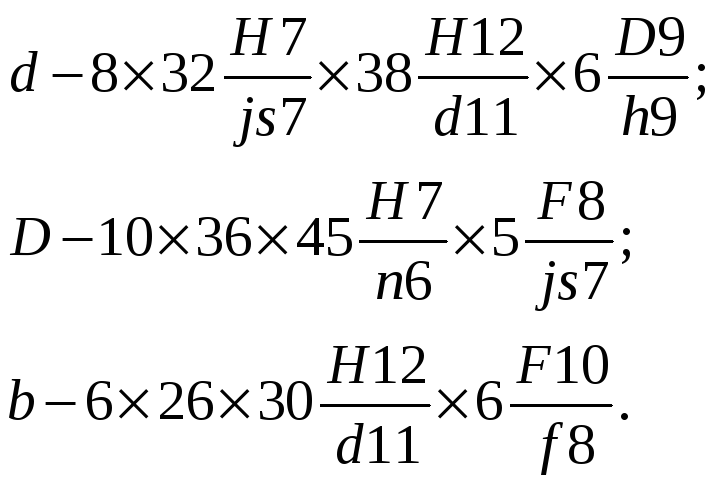

* Диаметр d не менее диаметра d1 по ГОСТ 1139 -80. При обозначении шлщевых соединении, их отверстий и валов указываются: поверхность центрирования (D, d, b), основные размеры соединения (ZxdxDxb) и посадки по каждому из размеров, помещенные после них.

Примеры условных обозначении шлицевых соединении при центрировании по d, D и b, соответственно:

и шлицевого вала :

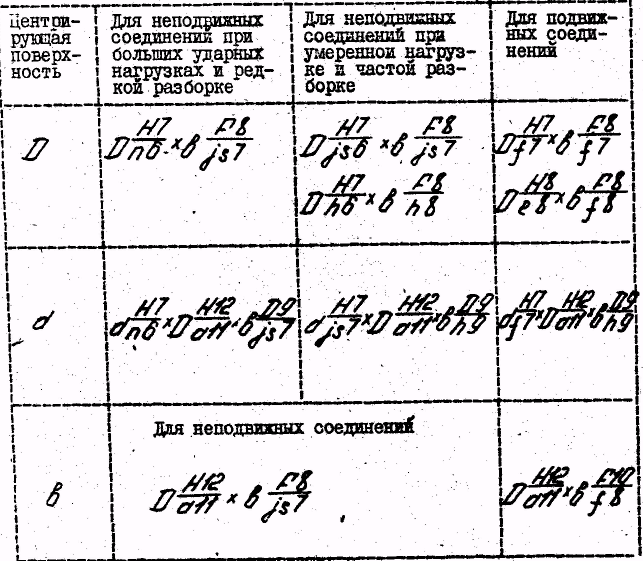

При назначении посадки шлицевого соединения для практических целей можно пользоваться данными табл. 14.

Таблица 14

3.1 Контроль точности пищевых деталей

Для обеспечения собираемости шлицевых соединении необходимо, чтобы размеры параметров деталей соединения, отклонения формы и расположения шлицев находились в заданных пределах.

Шлицевые детали в индивидуальным и мелкосерийном производ-ствах контролируют универсальными измерительными инструментами и приборами. В серийном в крупносерийном производствах шлицевые детали контролируют дифференцированно с помощью поэлементных гладких предельных калибров, которыми проверяют D, d и b, при этой для контроля параметров вала применяют скобы, а отверстия - пробки. Кроме того, вал проверяет комплексным шлицевым кольцом, а отверстие втулки - комплексной шлицевой пробкой, которые изготавливаются только проходными и являются прототипами сопрягаемых деталей: ими контролируют правильность взаимного расположения шлицев.

Шлицевые валы и отверстия считаются годными, если размеры D, d и b находятся в установленных пределах, а комплекс- ный калибр соединяется с контролируемой деталью. Допуски на изготовление предельных поэлементных калибров определятся по стандартам на допуски предельных гладких калибров для контроля цилиндрических поверхностей в зависимос-ти от посадки контролируемого размера. Допуски и предельные отклонения на комплексные шлицевые калибры задаются стандартом и отсчитываются от соответствующих номинальных размеров.

4. ДОПУСКИ И ПОСАДКИ ШПОНОЧНЫХ СОЕДИНЕНИЙ.

Шпоночные сопряжения применяются для соединения втулок, шкивов, зубчатых колес и муфт с валами при невысокой точности центрирования. Основным эксплуатационным требованием для них является - передача крутящего момента. Наибольшее распространение получили шпонки призматические, основные размеры которых регламентированы стандартом ГОСТ 23360-78 (СТ СЗВ 189-75). Стандарт не распространяется на шпоночные соединения, при-

Для получения различных посадок призматических шпонок ГОСТ 2336-78 установил поля допусков на ширину b шпонок (рис. 15, а), пазов валов (рис. 15, б) и втулок (рис. 15, в).

Рис. 15. Поля допусков на ширину b шпонки (а), паза вала (б) и паза втулки (в)

Стандартом установлены три типа шоночша соединений: свободное (рис. 16, а), которое используется для направляющие шпонок; нормальное (рис. 16, б); плотное (рис. 16, в), применяемое для неподвижных соединений.

Рис. 16.- Размещение полей допусков на ширину b

при свободном (а); нормальном (б) и плотном (в) шпоночном соединенииях.

Стандартом нормированы отклонения высота шпонки по h11 , глубины паза на валу t1 и паза во втулке t2 , а также длины шпонок по h14 и длины пазов на валу по H15.

5. Cтепени и нормы точности зубчатых колес.

Допуски цилиндрических эвольвентных зубчатых колес и передач внешнего и внутреннего зацеплений приводятся в ГОСТ 1643-81 [7], который соответствует рекомендации ИСО № 1328 "Точность цилиндрических зубчатых передач эвольвентного зацепления "и рекомендациям по стандартизации PC 3352-71; при модуле от 1 до 56 мм, делительном диаметре колес до 6300 мм, межосевом расстоянии до 6300 мм для прямозубых, косозубых и шевронных колес и передач. Указанный ГОСТ предусматривает 12 степеней точности зубчатых колес и передач, обозначенных в порядке убывания с 1-й по 12-ю. Для 1-й 2-й степеней точности отклонения в стандарте не даны.

Приведенные отклонения относятся к окончательно изготовленным рубчатым колесам и передачам (точность заготовок колёс стандартом не нормируется). Для каждой степени точности установлены независимые допускаемые отклонения параметров зубчатых колес и передач, которые влияют на кинематическую точность колес и передач, на плавность их работы и на контакт зубьев передачи, в соответствии с чем стандарт предусматривает кинематическую норму точности, норму контакта зубьев и норну плавности работы.

Независимо от степени точности зубчатых колес и передач стандарт устанавливает шесть видов сопряжений зубчатых колес (Н,Е, D, С, В, А), определящих величину бокового зазора jnmin) в передаче, а также восемь видов допусков на боковой зазор (h, d, с , b , a, z, у , x ).

В машиностроении наибольшее применение получили зубчатые колеса и передачи 7-9 степеней точности. В таблице 1.62 [7] да-ны рекомендации по выбору степеней точности зубчатых передач в зависимости от метода их нарезания, окончательной обработки рабочей поверхности, условий работы, окружной скорости и КПД.

Размерная цепь состоит из замыкающего и нескольких составляющих звеньев. Размер, который получается последним в процессе обработки детали или сборки узла, называется замыкающим. Составляющими называются все звенья размерной цепи, с изменением величин которых изменяется замыкающее звено. Все составляющие звенья размерной цепи делится по отношению к замыкающему размеру на увеличивающие и уменьшающие в зависимости от того увеличивается или уменьшается замыкающий размер при увеличении каждого из составляющих размеров цепи.

Основным условием

для составления и анализа размерной

цепи является ее замкнутость, однако,

на чертежах размер замыкающего звена

не проставляется, так как его размер и

точность являются результатом обработки

составляющих звеньев цепи. Для упрощения

решения размерных задач размерные цепи

часто изображают в виде размерных схем,

в которых все составляющие звенья одной

цепи обозначаются заглавной буквой

русского алфавита с различными цифровыми

индексами, например: А1,

А2,

А3,

… , Аn,

а замыкающее звено – аналогичной буквой

с индексом

![]() –

–

![]() .

На рис. 17 изображено соединение

цилиндрических деталей с зазором, где

зазор является замыкающим звеном, и

дано схематическое изображение этой

размерной цепи.

.

На рис. 17 изображено соединение

цилиндрических деталей с зазором, где

зазор является замыкающим звеном, и

дано схематическое изображение этой

размерной цепи.

Рисунок 17. Пример двухзвенной размерной цепи.

Расчет размерных цепей проводят для решения одной из следующих задач:

1) по заданным номинальным размерам и предельным отклонениям всех соответствующих звеньев нужно определить номинальный размер, допуск (предельные отклонения) замыкающего звена – проверочный расчет – первая задача;

2) по заданному допуску (предельным отклонениям) замыкающего звена необходимо найти рациональные значения допусков (предельных отклонений) составляющих звеньев – задача, решаемая при проектном расчете размерной цепи – вторая задача.

Решение размерных цепей может производиться методом, обеспечивающим полную взаимозаменяемость (методом максимума - минимума), методом обеспечивающим неполную (ограниченную) взаимозаменяемость (теоретико-вероятностным методом), методом групповой взаимозаменяемости (селективной сборки), а так же методами пригонки и регулировки.