- •1.5.2. Выбор посадок подшипников качения

- •1.5.2. Выбор посадок подшипников качения

- •6.2. Решение размеренных цепей методом, обеспечивающим полную взаимозаменяемость

- •6.2.1. Первая задача

- •6.2.2.Вторая задача

- •6.3. Теоретико-вероятностный метод расчета размерных цепей

- •6.2.1. Первая задача

- •6.3.2..Вторая задача

- •6.3.3. Выбор метода расчета размерных цепей

- •7. Расчет и выбор посадок для соединений редуктора, общего назначения

- •7.1. Сопряжение 1-вал 4 с зубчатым колесом

- •7.2. Сопряжение 2 - подшипник скольжения 5 с цапфой вала 4

- •7.2.1. Расчет посадки с зазором для сопряжения 2

- •7.2.2. Схема расположения полей допусков посадки ø40

- •7. 3.Сопряжение 3- втулка 5 со стаканом 6

- •7.3.1. Расчет и выбор посадки с натягом для сопряжения 3

- •7.4. Сопряжение 4 — стакан 6 с корпусом редуктора 8

- •7.4.1. Схема расположения полей допусков посадки ø65

- •7.4.2. Определение вероятности получения зазоров и натягов в посадке ø65

- •7.4.З. Схема расположения полей допусков калибров для контроля деталей соединения ø65 н7/к6.

- •7.4.4. Эскизы рабочих калибров для контроля соединения ø65

- •7.5. Выбор посадок для колец подшипника качения 2

- •7.5.1. Выбор посадки для сопряжения 5 - внутреннего кольца подшипника 2 с валом 1.

- •7.5.2. Выбор посадки для сопряжения 6 – наружного кольца подшипника качения 2 с корпусом 6

- •7.5.3. Схема расположения полей допусков колец подшипника, и посадочных поверхностей вала и корпуса.

- •7.5.4. Эскизы посадочных поверхностей вала и корпуса под кольца подшипника качения

- •8. Выбор способа центрирования и харакиера сопряжения для шлицевого соединения 7 -зубчатого колеса z1, с валом 1.

- •8.1. Схема расположения полей допусков шлицевого сопряжения

- •8.2. Контроль точности

- •9. Выбор степени точности и параметров для контроля зубчатых колес z1 и z2

- •9.1. Эскиз зубчатого колеса.

- •10. Расчет размерных цепей.

- •10.1. Расчёт размерной цепи методом полной взаимозаменяемости

- •10.2. Теоретико-вероятностный метод расчета размерных цепей

9. Выбор степени точности и параметров для контроля зубчатых колес z1 и z2

Для указанной пары зубчатых колес Z1 и Z2 применяемых в редукторе общего назначения, не предъявляются повышенные требования ни по одной из норм точности, следовательно, по всем нормам точности назначаем 8-ю степень точности, которая применяется для передач общем машиностроения, а боковой зазор в передаче принимаем нормальным (8). Тогда условное обозначение точности колес будет – 8-В ГОСТ 1643- 81.

Для контроля кинематической точности колес выбираем третий комплекс, согласно которому следует контролировать Frr -радиальное биение зубчатого венца, для чего используют биениемер и Fwr -колебание длины общей нормали. Для контроля длины общей нормали назначаем микрометрический нормалемер

Для контроля плавности работы прямозубых колес используем четвертый комплекс, согласно которому отклонение шага зацепление fpbr и отклонение углового шага fptr должны лежать в пределах допуска на эти величины. Контроль указанных параметров колес будем производить лагомерами основного и окружного шагов. Полноту контакта зубьев в передаче будем оценивать пятном контакта, непараллельностью осей fxr, и перекосом осей fyr. Последние погрешности следует контролировать, используя индикатор часового типа со стойкой.

Проверку величины бокового зазора, учитывая, что при контроле кинематической точности замерялась длина общей нормали, проводим по средней длине обшей нормали, которая должна лежать в пределах

Таблица 20

|

Контролируемое колесо |

Нормы точности зубчатых колес |

||||||||

|

Кинематическая точность |

Плавность работы |

Полнота контакта |

Боковой зазор |

||||||

|

Fr |

Fw |

fpb |

fpt |

Пятно контакта |

fx |

fy |

EWms |

Twm |

|

|

Z1 |

53 |

30 |

24 |

25 |

По высоте 30%, по длине 40% |

25 |

13 |

134 |

85 |

|

Z2 |

67 |

45 |

26 |

26 |

147 |

100 |

|||

Числовые значения на контролируемые параметр колес определим по данным ГОСТ 1643-81 и занесем в таблице 20.

9.1. Эскиз зубчатого колеса.

Чертеж зубчатого колеса Z1 должен быть выполнен в соответствии с примером 1, таблица 139-143 [4] оформления цилиндрических колёс с прямым зубом при m>1 мм, а в таблицы необходимо занести данные по изготовлению и контролю зубчатого колеса, соблюдая при этом требования ЕСКД.

10. Расчет размерных цепей.

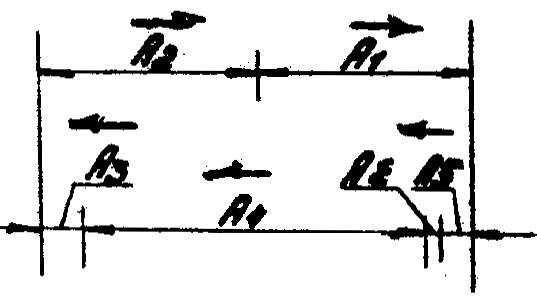

Исходя из конструктивных соображений (рисунок 21) назначаем размеры составляющих звеньев размерной цепи: А1 = А2 = 54, А3 = 4, А4 = 99 мм, где А1 и А2 - увеличивающие звенья, а А3 и А4 – уменьшающие звенья.

10.1. Расчёт размерной цепи методом полной взаимозаменяемости

Первая

задача.

Необходимо определить номинальное,

наибольшее и наименьшее значения, а

также допуск замыкающего звена

![]() ,

если

детали редуктора по размерам А1

и А2

изготовлены по ± t3/2,

а по размерам А3

и А4-

по h9.

,

если

детали редуктора по размерам А1

и А2

изготовлены по ± t3/2,

а по размерам А3

и А4-

по h9.

Составляем схему размерной цепи, которая показана на рисунке 35. Определяем согласно уравнению (47) номинальный размер замыкающего звена Ах = 54 + 54 – (4 + 99 + 4) = 1мм

По таблицам ГОСТ 25346-82 и 25670г83 определяем отклонения составляющих звеньев размерной цепи

А1 = А2 = 54±0,080

А5 = А3 = 4-0,030 , А4 = 99-0,074.

Рисунок З5. К расчету размерной цепи редуктора общего назначения

Тогда в соответствии с зависимостью (48) допуск замыкающего звена

![]()

По формуле (58) рассчитываем координату середины поля пуска замыкавшего звена, определив Eт каждого из звеньев

![]()

![]()

![]()

![]()

Определяем по зависимости (56) и (57) верхнее и нижнее отклонения замыкающего звена

![]()

![]()

Таким

образом,

![]() ,

,

Вторая

задача.

Необходимо определить допуски составляющих

размеров той же размерной цепи (рисунок

21,35), если заданы номинальные значения

составляющих размеров, а предельные

значения замыкающего звена

![]() ,

,

![]() мм,

следовательно,

мм,

следовательно,

![]() мм.

мм.

Для решения данной задачи используем способ назначения допусков одного класса точности. По формуле (60) определим среднее число единиц допуска

![]()

где Di - средний размер интервала номинальных размеров, к которому относится размер звена цепи согласно ГОСТ 25346-82. Найденное число единиц допуска am соответствует 10 квалитету, для которого оно равно 64.

Назначаем для всех размеров цепи допуск по 10 квалитету, устанавливая его симметрично для увеличивающих звеньев А1 и А2 и в минус для уменьшавших звеньев А3 и А4. Тогда получим, что А1 = А2 = 54±0,060 А3 = А5 = 4,5-0,048 , А4 = 99-0,140.

Определим по формуле (61) величину Δ, на которую следует изменить один из составляющих размеров цепи, чтобы удовлетворялось равенство (48):

Δ = 500 -(2 · 120 + 2 · 48 + 140)= 24 мкм.

Увеличим допуски звеньев А1 и А2 на величину Δ/2 = 12 мкм,

тогда А1 = А2 = 54±0,066, после чего будет удовлетворяться основное уравнение размерной цепи (48).