- •1.5.2. Выбор посадок подшипников качения

- •1.5.2. Выбор посадок подшипников качения

- •6.2. Решение размеренных цепей методом, обеспечивающим полную взаимозаменяемость

- •6.2.1. Первая задача

- •6.2.2.Вторая задача

- •6.3. Теоретико-вероятностный метод расчета размерных цепей

- •6.2.1. Первая задача

- •6.3.2..Вторая задача

- •6.3.3. Выбор метода расчета размерных цепей

- •7. Расчет и выбор посадок для соединений редуктора, общего назначения

- •7.1. Сопряжение 1-вал 4 с зубчатым колесом

- •7.2. Сопряжение 2 - подшипник скольжения 5 с цапфой вала 4

- •7.2.1. Расчет посадки с зазором для сопряжения 2

- •7.2.2. Схема расположения полей допусков посадки ø40

- •7. 3.Сопряжение 3- втулка 5 со стаканом 6

- •7.3.1. Расчет и выбор посадки с натягом для сопряжения 3

- •7.4. Сопряжение 4 — стакан 6 с корпусом редуктора 8

- •7.4.1. Схема расположения полей допусков посадки ø65

- •7.4.2. Определение вероятности получения зазоров и натягов в посадке ø65

- •7.4.З. Схема расположения полей допусков калибров для контроля деталей соединения ø65 н7/к6.

- •7.4.4. Эскизы рабочих калибров для контроля соединения ø65

- •7.5. Выбор посадок для колец подшипника качения 2

- •7.5.1. Выбор посадки для сопряжения 5 - внутреннего кольца подшипника 2 с валом 1.

- •7.5.2. Выбор посадки для сопряжения 6 – наружного кольца подшипника качения 2 с корпусом 6

- •7.5.3. Схема расположения полей допусков колец подшипника, и посадочных поверхностей вала и корпуса.

- •7.5.4. Эскизы посадочных поверхностей вала и корпуса под кольца подшипника качения

- •8. Выбор способа центрирования и харакиера сопряжения для шлицевого соединения 7 -зубчатого колеса z1, с валом 1.

- •8.1. Схема расположения полей допусков шлицевого сопряжения

- •8.2. Контроль точности

- •9. Выбор степени точности и параметров для контроля зубчатых колес z1 и z2

- •9.1. Эскиз зубчатого колеса.

- •10. Расчет размерных цепей.

- •10.1. Расчёт размерной цепи методом полной взаимозаменяемости

- •10.2. Теоретико-вероятностный метод расчета размерных цепей

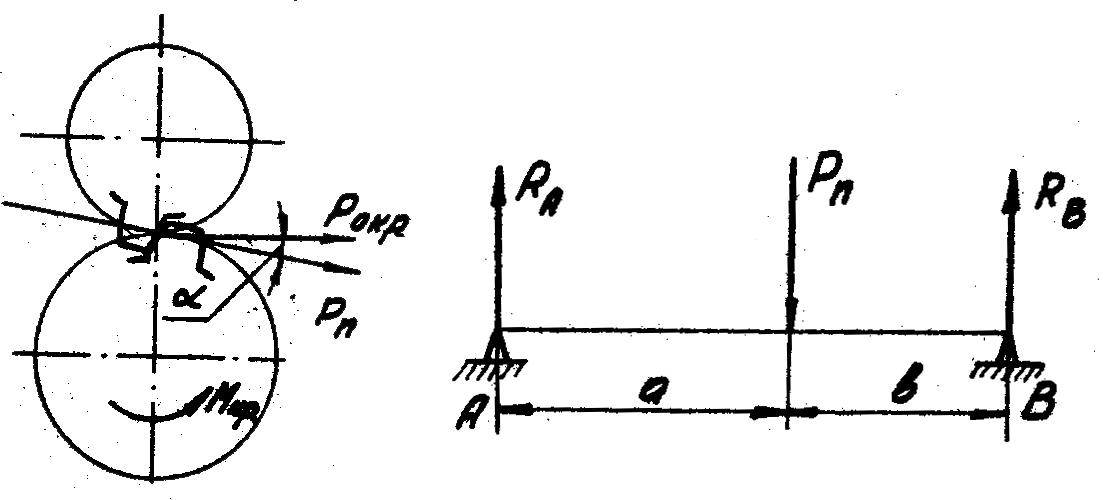

7.2. Сопряжение 2 - подшипник скольжения 5 с цапфой вала 4

Подшипник скольжения, являясь ответственными соединениями редуктора, должны сопрягаться с цапфой вала по посадке, которая обеспечит жидкостное трение между поверхностями соединения, что необходимо для долговечности редуктора. Расчет и выбор посадок с зазором для подшипников скольжения проводится с учётом гидродинамической теории смазки.

7.2.1. Расчет посадки с зазором для сопряжения 2

Вал 4, имеющий число оборотов n =1200 об/мин, диаметр цапфы d = 40 мм, Мкр = 85 Нм. Cопрягается с подшипником скольжения на длине l2 = 48 мм, для смазки применяется масло турбинное 22 (согласно данным таблицы 4 принимается μ1 = 0,018; μ2 = 0,021 Па·с).

Расчет посадки проводят в такой последовательности:

1) радиальную нагрузку, действующую на подшипник, определяют как радиальную реакцию опоры R (рисунок 23) от действия силы давления Рn в зацеплении. При этом окружная сила

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рисунок 23. К определению радиальных реакций опор А, В

В

случае

![]()

Для рассматриваемого случая

![]()

![]()

Так

как

![]() ,

то

,

то

![]() ,

тогда

,

тогда

2) определяют удельное давление на контактных поверхностях

![]()

3) угловая скорость

![]()

4) подсчитывают толщину масляного слоя при установившемся режиме работы по (16). При этом принимаем Кж.т = 2, и считаем, что отверстие и вал изготавливаются по 6 квалитету (JT6 = 16 мкм). Тогда, в соответствии с рекомендациями данными в подразделе 1.1. и зависимостям (5):

![]()

![]()

5) определяют по зависимости (22) наименьший функциональный зазор, предварительно найдя, по таблице 5 значения коэффициентов K и m:

Для значения

![]() ;

К = 0,972, m = 0,972

;

К = 0,972, m = 0,972

![]()

![]()

6)

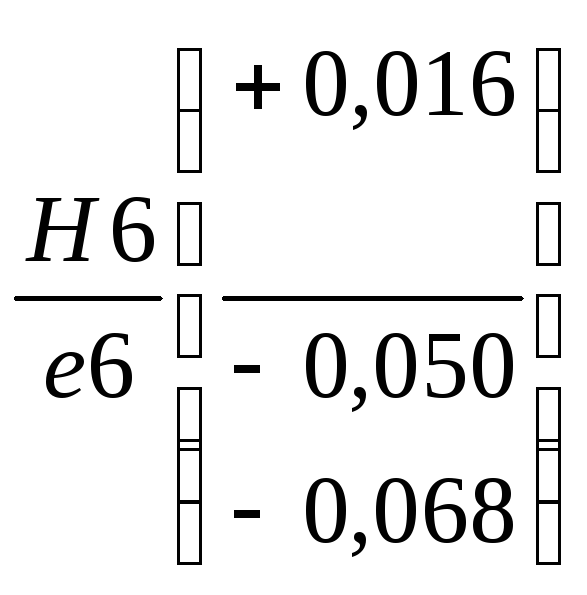

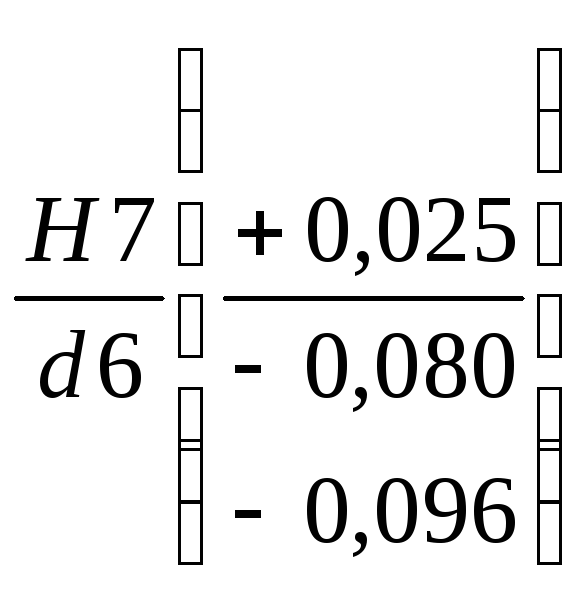

ближайшей посадкой будет посадка Ø40

с

наименьшим зазором

![]() ,

при

котором в соответствии с зависимостью

(14) относительный эксцентриситет

,

при

котором в соответствии с зависимостью

(14) относительный эксцентриситет

![]()

Из

рисунок 5 можно видеть, что при χ = 0,2 и

l/d

= 1,2 будет иметь место неустойчивый режим

работы подшипниковой пары, потому

выбираем ту посадку, у которой при

Sminтабл

обеспечивается устойчивый режим работы

подшипника. Такой посадкой будет Ø40 для которой

для которой

![]()

![]()

7)

осуществляется проверка на наличие

жидкостного трения в данной посадке

при

![]()

Для этого по формуле (18) определяем коэффициент подшипника при

![]()

![]()

По

таблице 16 [8] при l/d

= 1,2 и СR

= 0,521 находим

![]() .

.

Определяем наименьшую толщину масляного слоя но формуле (14):

![]()

Запас надежности по толщине масляного слоя определяют по формуле (16):

![]()

Так

как при

![]() обеспечивается

жидкостное трение и создается запас

надежности по толщине масляного слоя,

то данный зазор можно принять за

обеспечивается

жидкостное трение и создается запас

надежности по толщине масляного слоя,

то данный зазор можно принять за

![]() ;

;

8) определяется наибольший функциональный зазор по формуле(23):

![]()

![]()

9) проводится проверка на наличие жидкостного трения в данной посадке при Smax = 302 мкм. Относительный зазор

![]()

Коэффициент нагруженности подшипника по формуле (18):

![]()

По

таблице 16 [8] при l/d

и

СR

=6,3&

определяют

![]() .

.

Определяют наименьшую толщину масляного слоя по формуле (14):

![]()

При этом запас надежности по толщине масляного слоя в соответствии с зависимостью (16):

![]()

Таким

образом, при Smax

=302 мкм жидкостное трение обеспечивается

и он может быть принят за

![]() ;

;

10) коэффициент запаса точности согласно выражению (28) равен

![]()

Таким

образом, посадка Ø40![]() выбрана

правильно, так как при

выбрана

правильно, так как при

![]() и

и

![]() удовлеяворяются

оба условия (25) и (26).

удовлеяворяются

оба условия (25) и (26).