- •Лекція 2

- •Тема 1.1. Промислові технології і технологічні процеси План

- •1. Промислові технології та їх види, інформаційні технології

- •2. Виробничі та технологічні процеси, типи виробництв

- •3. Класифікація технологічних процесів та їх основні види

- •Хіміко-технологічні процеси

- •Високотемпературні процеси

- •Каталітичні процеси

- •Фотохімічні проиеси

- •Радіаиійно-хімічні процеси

- •Контрольні запитання

- •Література

- •Лекція 3

- •Тема 1.2. Інновації та їх роль у техніко — економічному розвитку План

- •1. Еволюція моделі економічного розвитку країн світу і України

- •2. Поняття "інновація". Вили інновацій

- •3. Інноваційні процеси, їх структура й інвестування

- •4. Значення інноваційної діяльності у техніко-економічному розвитку суспільства і технологій

- •Мета і принципи державної інноваційної політики України

- •Особливості в оподаткуванні та митному регулюванні інноваційної діяльності

- •Контрольні запитання

- •Література

- •Лекція 4

- •Тема 1.3. Перспективні технологічні процеси і науково-технічний прогрес План

- •1. Науково-технічний прогрес та інтенсифікація виробництва

- •2. Сучасні технологічні процеси

- •2.1. Технологія високошвидкісної обробки

- •2.2. Технологія обробки плазменним струмом

- •2.3. Електронно-променева технологія

- •2.4. Лазерна технологія

- •2.5. Хімічні та електрохімічні технологи

- •2.6. Ультразвукові технології

- •2.7. Технологія дифузійних покриттів

- •2.8. Біотехнології

- •2.9. Нанотехнології

- •Контрольні запитання

- •Література

- •Лекція 5

- •Тема 1.4. Якість продукції, стандартизація, метрологія і сертифікація. Їхній зв'язок з технологіями План

- •2. Стандартизація та забезпечення якості продукції

- •3. Метрологічне забезпечення якості продукції

- •4. Сертифікація продукції та підтвердження відповідності

- •5. Організація управління якістю продукції на підприємстві

- •Контрольні запитання

- •Література

- •Лекція 6

- •Тема 1.5. Організація і технічна підготовка виробництва План

- •1. Організація і структура народногосподарського комплексу України

- •2. Комплексна підготовка виробництва

- •3. Технічна підготовка виробництва. Система розроблення та поставлення продукції на виробництва

- •Стадії розроблення кд та етапи виконання робіт

- •4. Технічна підготовка будівельного виробництва

- •Контрольні запитання

- •Література

- •Лекція 7

- •Тема 1.6. Сировинно-матеріальне забезпечення промислових технологій План

- •1. Сировина як первинний предмет праці

- •2. Класифікація сировини

- •3. Техніко — економічні характеристики, якість і раціональне використання сировини

- •4. Використання сировини у промислових технологіях

- •Рівень забезпеченості потреб України власними мінеральними ресурсами станом на 1990 рік

- •Д инаміка світового використання води, км3/рік

- •Складові повітря та їх характеристики

- •Контрольні запитання

- •Література

- •Лекція 8

- •Тема 1.7. Роль технологій у формуванні техніко — економічних показників виробництва План

- •2. Техніко — економічні показники ефективності виробництва

- •2.1. Поняття про собівартість продукції, значення собівартості у формуванні техніко — економічних показників виробництва

- •2.2. Поняття про продуктивність праці, значення продуктивності праці у формуванні техніко — економічних показників виробництва

- •3. Поняття "основні фонди", амортизація основних фондів та їх значення у формуванні техніко — економічних показників виробництва

- •Контрольні запитання

- •Література

- •Лекція 9

- •Тема 1.8. Основні причини зниження прибутковості підприємств План

- •1. Загальні відомості про прибуток та його використання

- •2. Вплив технологій на прибутковість підприємств

- •Приклад 1

- •Приклад 2

- •3. Податковий контроль промислових підприємств

- •Контрольні запитання

- •Література

- •Тема 2.1. Добувна промисловість та виробництво коксопроауктів

- •Запаси та прогноз споживання основних видів мінеральної сировини в світі на 1985—2005 роки (за г.А. Мирліним)

- •2. Основні процеси гірничого виробництва

- •3. Технології підземного та відкритого видобування вугілля

- •4. Технології видобування нафти, природного газу, торфу Видобування нафти

- •Видобування природного газу

- •Видобування торфу

- •5. Технології виробництва коксопродуктів

- •Контрольні запитання

- •Література

- •Лекція 11

- •Тема 2.2. Виробництво електроенергії План

- •1. Загальна характеристика виробництва електроенергії, енергія в технологічних процесах

- •2. Основи технологій виробництва електроенергії тес, гес, аес

- •Теплові електростанції (тес)

- •Гідроелектростанції (гес)

- •Гідроакумулюючі електростанції (гаес)

- •Атомні електростанції (аес)

- •3. Нетрадиційні способи виробництва електроенергії

- •4. Вплив якості енергоресурсів, робочих параметрів енергоагрегатів, втрат у лініях електропередач (лεπ) та інших факторів на прибутковість електроенергетичних підприємств

- •Контрольні запитання

- •Література

- •Лекція 12

- •Тема 2.3. Металургійна промисловість 2.3.1. Металургія, стан, проблеми, продукція План

- •1. Металургійна промисловість як галузь народного господарства, її роль та значення

- •2. Продукція металургії. Метали і сплави, їхні властивості та способи отримання

- •3. Металургійний комплекс, його склад, стан, розміщення

- •Виробництво основних видів продукції чорної металургії України у 1980—2001 роках, млн т

- •4. Сировинна база металургії України

- •5. Напрямки та перспективи розвитку металургійного комплексу України

- •Контрольні запитання

- •Література

- •Лекція 13

- •Тема 2.3. Металургійна промисловість 2.3.2. Чорна металургія План

- •1. Загальні особливості чорної металургії

- •2. Доменне виробництво чавунів

- •2.1. Конструкція і принцип роботи доменної печі

- •2.2. Доменний процес

- •1. Горіння палива

- •2. Відновлення заліза

- •3. Навуглецьовування заліза і утворення чавуну

- •4. Відновлення домішок

- •5. Утворення шлаку

- •2.3. Техніко-економічні показники виробництва чавуну та шляхи їх покрашення

- •3. Виробництво сталі

- •3.1. Киснево-конвертерне отримання сталі

- •3.2. Мартенівське отримання сталі

- •3.3. Виробництво сталі в електропечах

- •3.4. Безчавунне виробництво сталі

- •3.5. Рафінування сталі

- •3.6. Розливання сталі

- •3.7. Класифікація і маркування сталей

- •Контрольні запитання

- •Література

3.1. Киснево-конвертерне отримання сталі

Сутність конвертерного отримання сталі, запропонованого Бесемером в 1856 p., полягає в продуванні стисненим повітрям під тиском 0,2—0,25 МПа розплавленого чавуну, що знаходиться в спеціальній грушовидній посудині (конвертері). Була отримана сталь, але дуже низької якості тому, що кисла футеровка конвертера з динасової цегли виключала використання флюсів для вилучення фосфору і сірки.

В 1878 р. Сідней Томас застосував конвертер з основною (доломітовою) — футеровкою. Це дозволило використати флюси, але і тут не виключалось насичення сталі азотом. Цей спосіб отримав застосування при переробці високофосфористих чавунів.

На зміну цим конвертерам в 1933 р. прийшли кисневі конвертери.

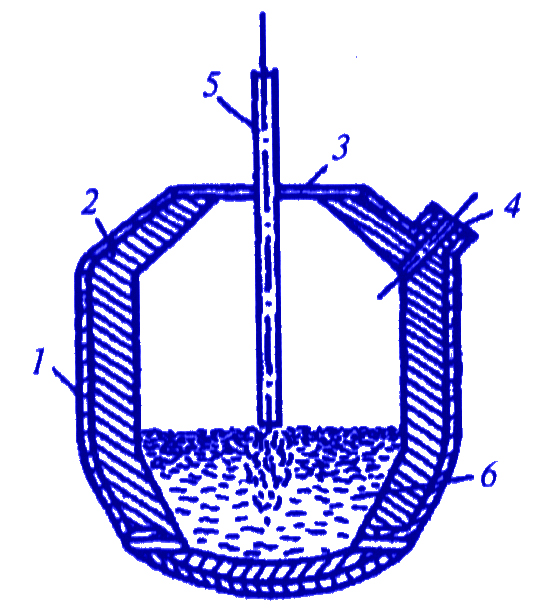

Конвертер має форму груші (рис. 2.3.3). Зсередини він футерований вогнетривким матеріалом 2, іззовні окутий сталевим кожухом 1 і за допомогою роликів може повертатись навколо горизонтальної осі на 180°.

Верхня частина конвертера має горловину 3 для завантаження шихти, заливання чавуну, випускання шлаку, подачі кисню під тиском 0,9—1,4 МПа через фурми 5, Збоку конвертера є льотка 4, для виливання сталі 6.

Рис. 2.3.3. Схема кисневого конвертера

Для завантаження шихти конвертер нахиляють, завантажують скрап, заливають розплавлений чавун, засипають флюси і повертають у вертикальне (робоче) положення. Вставляють фурми (у великих агрегатах понад 4) і продувають конвертер киснем, досипають флюси та залізну руду. Час продування до 25 хв. Подачу кисню припиняють при появі бурого забарвлення полум'я, що свідчить про закінчення горіння домішок і початок горіння заліза. Подання кисню припиняють. Сталь готова.

Після закінчення плавки фурми витягують, конвертер повертають у горизонтальне положення, виконують хімічний аналіз проб металу та шлаку. Сталь через льотку випускають у ківш, а шлак через горловину — у шлаковози. Плавка триває до 50 хв.

Розкислюють сталь у ковші під час випуску. Легують частково в печі, частково в ковші.

У кисневих конвертерах отримують більшість вуглецевих сталей і частину малолегованих.

Продуктивність одного 250-тонного конвертера — 1200 тис. т сталі на рік, а 900-тонної мартенівської печі близько 1000 тис. т.

Капітальні витрати на будівництво і витрати на обслуговування кисневих конвертерів значно менші, ніж для мартенівських печей.

Перспективним є киснево-конвертерний процес з донним дуттям, при якому збільшується вихід якісного металу, зменшується вигорання заліза, є можливість збільшення вмісту скрапу у шихті.

3.2. Мартенівське отримання сталі

Мартенівський спосіб виплавки сталі був запропонований в 1864р металургами батьком і сином Мартенами. Цей спосіб виник внаслідок потреби у переплавленні твердої шихти (скрапу). Піч для виплавки сталі цим способом отримала назву мартенівської (мартена).

У сучасних мартенах сталь виплавляють з твердого або рідкого чавуну, стального і чавунного скрапу, залізної руди, окалини, феросплавів з додаванням флюсів. Використовується тверде, легке, газоподібне і змішане паливо.

За конструкцією мартени є однованними, двованними, стаціонарними і рухомими (використовують дуже рідко).

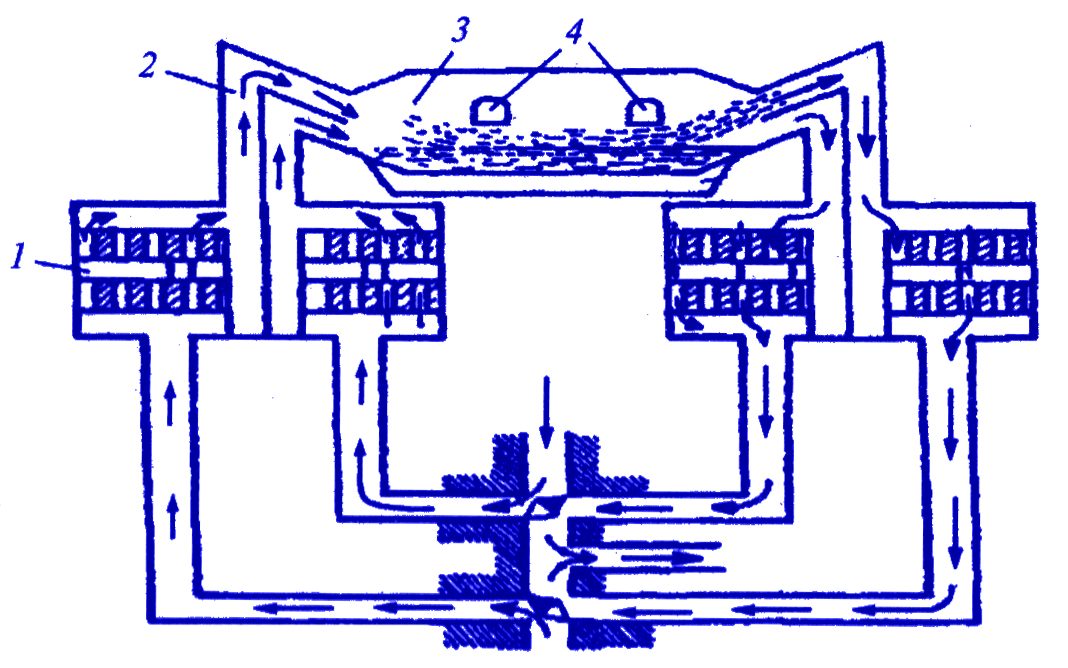

На рис. 2.3.4 подано схему однованної мартенівської печі, яка має ванну 1, в якій варять сталь, регенератори 5 для нагрівання палива та повітря. Через вікна 4 у ванну завантажують шихту, беруть проби сталі та шлаку на аналіз і контролюють плавку. Ванна разом із склепінням утворює плавильну камеру 3.

Зварену сталь випускають через отвори (льотки), розташовані внизу ванни, вище розташовані льотки для випуску шлаку. Вікна закривають заслінками, а льотки щільно забивають вогнетривкою глиною. Вогнетриви з льоток вибивають перед випуском сталі та шлаку.

В мартенах застосовують регенераторний спосіб нагромадження тепла пічних газів із подальшим його використанням для підігрівання повітря та газового палива. Регенератори 5 — це камери, викладені вогнетривами. Мартен може мати один або два регенератори залежно від виду палива. Один регенератор мають мартени, які працюють на висококалорійному рідинному або газовому паливі. Це спрощує конструкцію й експлуатацію печі, зменшує собівартість сталі.

Рис. 2.3.4. Схема мартенівської печі

Процес плавки в мартенах безперервний. Печі із склепінням, викладеним динасовою вогнетривкою цеглою, витримують 200— 300 плавок, а хромомагнезитовою — 300—1000. Об'єм ванн сучасних домен 200—900 т, час однієї плавки від 3 до 18 год залежно від об'єму ванни.

Мартенівський спосіб виплавки сталі може виконуватись з використанням трьох технологічних процесів: скрап-процесу, скрап-рудного і рудного (застосовується дуже рідко).

Найчастіше застосовують скрап-рудний процес, при якому використовують 50—75 % рідкого чавуну, решта — скрап і залізна руда. Скрап-рудний процес включає такі операції:

заправлення подини і відкосів ванни вогнетривами;

завантаження та прогрівання твердих складових шихти;

заливання рідкого розплавленого чавуну;

розплавлення шихти;

кипіння розплаву;

розкислення легування та випуск сталі і шлаку.

В період завантаження і плавлення шихти відбувається окислення домішок (Si, Мn, S, Р) киснем, що є в руді і пічних газах, пізніше киснем оксиду заліза зі шлаку. Сірка і фосфор переводяться вапном у шлак, Оксиди домішкових елементів, що утворюються, шлакуються.

В процесі кипіння розплаву з нього виділяється CO у вигляді бульбашок. При цьому розплав перемішується, вирівнюється його хімічний склад, температура, виходять гази і спливають на поверхню неметалеві включення. В цей період беруть проби й аналіз на вміст вуглецю. Після досягнення необхідних параметрів проводять розкислення і додають феросплави. При виплавленні легованої сталі слідом за розкисленням додають у розплав сталі багаті легуючими елементами.

Для випуску готової сталі пробивають льотку і сталь випускають у сталерозливний ківш.

Основними техніко-економічними показниками роботи мартена є:

Продуктивність — кількість сталі, виплавленої за добу, що припадає на 1 м площі подини печі. Цей показник 8—30 т/м залежно від параметрів печі.

Витрати шихти та умовного палива на 1 т сталі. Становлять відповідно 1,05-1,25 т/т і 0,1-0,2 т/т.

Кількість сталі, що припадає на одного робітника. Досягає 300 т/рік.

Рівень механізації та автоматизації роботи мартена.

Собівартість 1 т виплавленої сталі.

Якість сталі.

У мартенах виплавляють вуглецеві та леговані сталі (якісні та високоякісні).

Для покращення роботи мартенів застосовують кисень, його можна подавати до ванни двома способами: вдувати через форсунки або пальники в головки або вдувати через спеціальні фурми безпосередньо в рідкий метал.

Удосконаленням мартенівського способу виробництва сталі є введення двованних печей, продуктивність яких майже вдвічі вища від продуктивності звичайних при однакових загальних місткостях агрегатів, а організація роботи цеху спрощена.

Перспектива розвитку мартенівського сталеваріння полягає в повній заміні однованних печей на двованні, впровадження системи автоматичного контролю керування технологічними процесами варіння сталі.

Разом з тим питома вага мартенівської сталі знижується. Підвищується питома вага сталі, одержаної киснево-конвертерним способом, який є більш технічно досконалим і економічно ефективним.