- •1. Зміст дисципліни

- •2. Загальна характеристика металів та розвиток науки про них

- •Розділ 1.1 виробництво чавуну

- •1.1.1. Вогнетривкі матеріали

- •1.1.3. Залізні та марганцеві руди

- •1.1.4. Флюси

- •1.1.5. Підготовка залізних руд до плавлення

- •1.1.6. Будова доменної печі та її допоміжних агрегатів

- •1.1.7. Доменний процес

- •1.1.8. Продукти доменного виробництва

- •1.1.9.Техніко-економічні показники виробництва чавуну

- •1.2.1. Суть процесу

- •1.2.3. Виробництво сталі в кисневих конвертерах

- •1.2.4. Техніко-економічні показники виробництва сталі в кисневих конвертерах

- •1.2.5. Виробництво сталі в електропечах

- •Розділ 1.3 розливання сталі

- •1.3.1. Розливання сталі у виливниці

- •1.3.2. Будова сталевого зливка

- •1.3.3. Безперервне розливання сталі

- •1.3.4. Рафінування сталі поза межами виплавлювального агрегату

- •1.4.1. Руди алюмінію

- •1.4.2. Виробництво глинозему

- •1.4.3. Електроліз глинозему

- •1.4.4. Рафінування алюмінію

- •Розділ 1.5 металургія міді

- •1.5.1. Руди міді

- •1.5.2. Збагачення мідних руд

- •1.5.3. Випалювання мідних руд

- •1.5.4. Отримання мідного штейну

- •1.5.5. Отримання чорнової міді

- •1.5.6. Вогняне рафінування чорнової міді

- •1.5.7. Електролітичне рафінування міді

- •Розділ 1.6 виробництво титану

- •1.6.1. Руди титану

- •1.6.2. Отримання титанового шлаку

- •1.6.3. Отримання чотирихлористого титану

- •1.6.4. Відновлення титану

- •1.6.5. Отримання зливків титану

- •Матеріалознавство

- •2.1.1. Класифікація металів

- •2.1.2. Електронна будова атома та періодична система елементів

- •2.1.3. Типи міжатомних зв'язків у твердих тілах

- •2.1.4. Кристалічна будова металів

- •2.1.5. Дефекти кристалічної будови

- •2.1.5.1. Точкові дефекти

- •2.1.5.2. Лінійні дефекти

- •2.1.5.3. Поверхневі дефекти

- •2.1.5.4. Об'ємні дефекти

- •Розділ 2.2 кристалізація металів

- •2.2.1. Енергетичні умови процесу кристалізації

- •2.2.2. Механізм кристалізації

- •2.2.3. Кінетика кристалізації

- •2.2.4. Поліморфні перетворення

- •Розділ 2.3

- •2.3.1. Поняття про напруження

- •2.3.2. Пружна і пластична деформації металів

- •2.3.3. Наклеп

- •2.3.4. Відмова

- •2.3.5. Рекристалізація

- •2.3.6. Механічні властивості металів

- •2.3.6.2. Пластичність

- •2.3.6.3. Твердість

- •2.3.6.4. Ударна в'язкість

- •2.4.1. Сплави

- •2.4.2. Поняття про діаграми стану

- •2.4.3. Правило фаз

- •2.4.4. Діаграма стану сплавів, компоненти яких утворюють необмежені тверді розчини

- •2.4.5. Правило відрізків

- •2.4.6. Діаграма стану сплавів, компоненти яких утворюють обмежені тверді розчини та евтектику

- •2А.7. Діаграма стану сплавів з перитектичним перетворенням

- •2.4.8. Діаграма стану сплавів з утворенням хімічної сполуки

- •2.4.9. Про зв'язок властивостей сплаву з типом діаграми

- •Розділ 2.5 залізовуглецеві сплави

- •2.5.1. Компоненти залізовуглецевих сплавів

- •2.5.2. Фази системи залізо-вуглець

- •2.5.3. Діаграма стану залізо-вуглець

- •Розділ 2.6 вуглецеві сталі

- •2.6.1. Вплив вуглецю

- •2.6.2. Вплив постійних домішок на властивості сталі

- •2.6.3. Класифікація вуглецевих сталей

- •2.6.3.1. Сталі звичайної якості

- •Розділ 2.7 чавуни

- •2.7.1. Білі чавуни

- •2.7.2. Графітизація чавунів

- •2.7.3. Діаграма стану залізо-графіт

- •2.7.4. Вплив домішок і швидкості охолодження на структуру та властивості чавунів

- •2.7.5. Чавуни з пластинчастим графітом (сірі чавуни)

1.2.1. Суть процесу

Основною сировиною для масового виробництва сталі є переробний чавун і скрап (металобрухт й металеві відходи металургійних та машинобудівних заводів). Чавун порівняно зі сталлю містить більшу кількість вуглецю, марганцю, кремнію, фосфору й сірки. Позбутись надлишку вуглецю, марганцю, кремнію і фосфору можна шляхом їх оксидації. Під час оксидації вуглець у вигляді газоподібного оксиду вуглецю CO виходить в атмосферу, а марганець і кремній утворюють нерозчинні в розплавленому металі оксиди МпО і Si02. Фосфор оксидується до Р2Ой, який, сполучаючись з флюсом СаО, переходить у нерозчинний у металі фосфат кальцію (СаО)3 • Р20.. Сірку з розчиненого в металі сульфіду заліза FeS переводять у нерозчинний сульфід кальцію CaS. Утворені сполуки (МпО, Si02, (CaO)3 • Р205), які мають меншу від заліза густину, випливають на поверхню як шлак.

1.2.2. Тенденції розвитку виробництва сталі у XX ст.

Попри все ширше використання в народному господарстві сплавів кольорових металів, пластмас, керамічних і композитних матеріалів, сталь залишається основним конструкційним матеріалом завдяки кращим механічним і технологічним властивостям та порівняно невисокій вартості. Жодна з промислово розвинених країн світу не обходиться без власного виробництва сталі. Обсяги виробництва сталі та його технології є важливою характеристикою промислового потенціалу кожної держави.

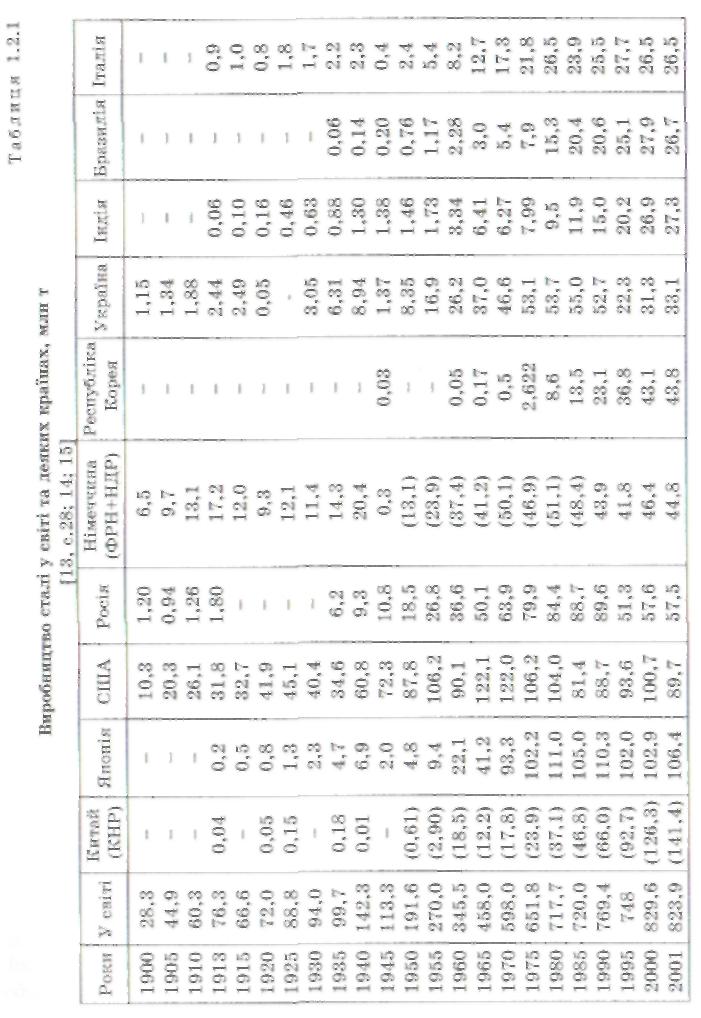

Виробництво сталі у світі протягом XX ст. розвивалось надзвичайно високими темпами (рис. 1.2.1 і табл. 1.2.1). Якщо сумарна кількість сталі, виплавленої у світі в 1900 p., становила 28,3 млн т, то в 2000 р. вона зросла до 829,6 млн т, тобто за 100 років виробництво сталі у світі збільшилось майже у 30 разів, в Україні — в 27 разів, а у СІЛА — до 10 разів. За результатами 2001 р. Україна посіла сьоме місце серед виробників сталі (див. табл. 1.2.1).

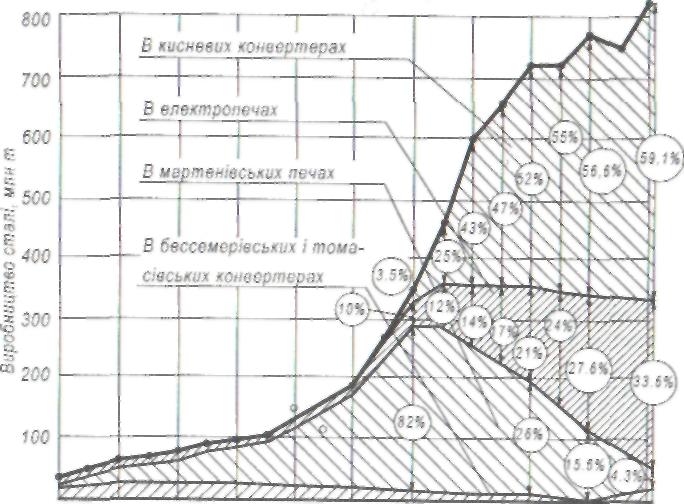

Зазначимо, що на початку XX ст. у металургійній промисловості світу панували два основні способи виробництва сталі — конвертерний (в бессемерівських і томасівських конвертерах)

1900 1910 1920 1930 1940 1950 1960 1970 1980 1990 2000

Рік

Рис. 1.2.1. Розвиток виробництва сталі та найпоширеніших технологій протягом XX ст.

та мартенівський. Третій спосіб — виробництво сталі в електропечах — перебував на початковій стадії розвитку. В 1952 р. започатковано промислове виробництво сталі в кисневих конвертерах. Киснево-конвертерна сталь за якістю не поступалась мартенівській, але вартість киснево-конвертерної сталі була нижчою.

Очевидно, що попит на сталь, виплавлену тим чи іншим способом, визначався її ціною і властивостями. Попри високу продуктивність бессемерівських і томасівських конвертерів та порівняно низькі виробничі витрати, металургам не вдалося забезпечити високу якість конвертерної сталі. Ось чому мартенівське виробництво, частка якого в 1900 р. становила близько 40 %, стало поступово витісняти конвертерний спосіб. У 1960 р.

Киснево-конвертерна сталь зовсім витіснила зі світової арени виробництво сталі в бессемерівських та в томасівських конвертерах і стала причиною занепаду мартенівського виробництва, яке в 2001 р. зменшилась до 4,3 %.

Виробництво сталі в електричних печах від початку століття розвивалось дуже повільно, досягнувши в 1925 р. близько 1 %, у 1950 р. — 6,5 %. Однак потреба у високоякісній сталі стимулювала розвиток електрометалургії. Ось чому вже в 1970 р. частка виплавленої електросталі в світі становила 14 %, у 1990 р. — 27,6 %, а в 2001 р. — 33,6 %. Сьогодні виробництво сталі в електропечах вийшло на друге місце після киснево-конвертерного способу й зберігає тенденцію до зростання.

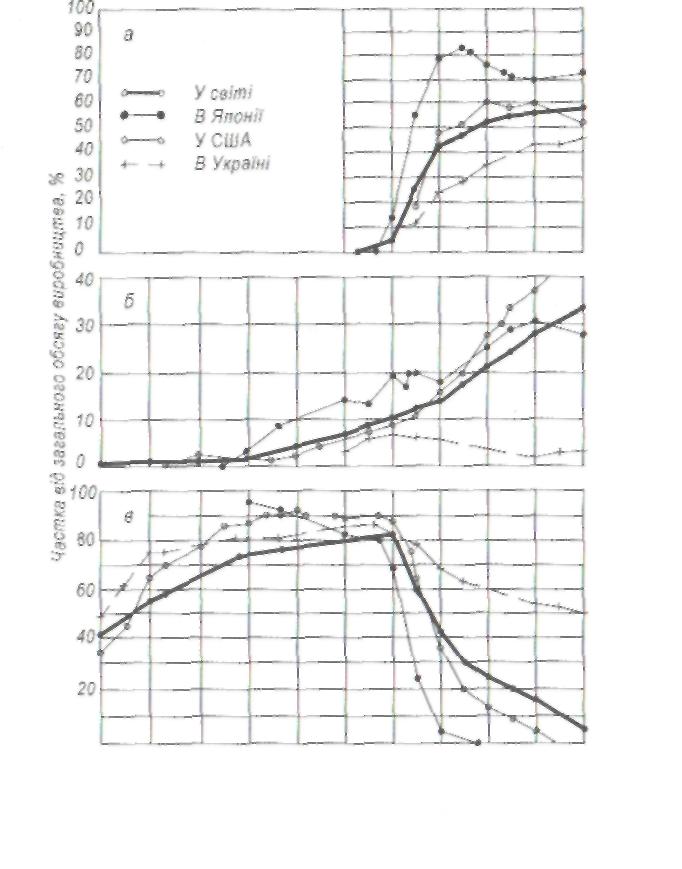

Покажемо, яким способам виробництва сталі віддавали перевагу протягом XX ст. в окремих країнах, розглянувши три найпоширеніші в наш час способи виплавлення сталі — киснево-конвертерний, електропічний і мартенівський. Якщо в галузі киснево-конвертерного виробництва в 1960 р. Україна перевищила світовий показник (рис. 1.2.2, а), то в наступні роки вона поступово втрачала свої позиції і вже в 2001 р. частка української сталі, виробленої киснево-конвертерним способом, становила 49,0 % [18] проти 59,1 % у світі [17]. Відносна кількість киснево-конвертерної сталі, виготовленої в США, не набагато відхилялась від світового рівня. У Японії темпи киснево-конвертерного виробництва були особливо високі в 1970-1977 pp., коли частка цього виробництва сягала 80 %.

Особливо помітне відставання України від темпів світового розвитку в галузі електрометалургії (рис. 1.2.2, б). Частка сталі, виплавлюваної в електропечах США до 1969 p., не перевищувала світового рівня, а далі темпи розвитку американської електрометалургії перевищили світові (за 2000 р. в США вироб-

1900 1910 1920 1930 1940 1950 1960 1970 1980 1990 2000

Рік

Рис. 1.2.2. Порівняння показників розвитку киснево-конвертерного (а).

електропічного (б) та мартенівського виробництва (в) сталі в світі, Україні,

Японії та США протягом XX ст.

лено 49,0 % [17] електросталі, у світі — 33,6%). Японія перевищила світовий рівень в електрометалургії ще в 1930 р.

Найбільше відстає Україна від світових технологій щодо мартенівського виробництва (рис. 1.2.2, в). Якщо Японія припини-

ла

виробництво мартенівської сталі ще в

1977 p.,

а

частка мартенівської сталі в США в

1990 р. впала до 3,6 %, то в Україні вона

становила 52 %. У 2001 р. частка мартенівської

сталі знизилась в Україні до 48,2 %.

ла

виробництво мартенівської сталі ще в

1977 p.,

а

частка мартенівської сталі в США в

1990 р. впала до 3,6 %, то в Україні вона

становила 52 %. У 2001 р. частка мартенівської

сталі знизилась в Україні до 48,2 %.

Отже, попри те, що Україна за обсягами виробництва сталі досягла високого рівня, вона відстає від сучасних технологій виплав-лювання сталі. Украй занедбана металургійна промисловість України потребує докорінної реконструкції й чималих капіталовкладень.