- •1. Зміст дисципліни

- •2. Загальна характеристика металів та розвиток науки про них

- •Розділ 1.1 виробництво чавуну

- •1.1.1. Вогнетривкі матеріали

- •1.1.3. Залізні та марганцеві руди

- •1.1.4. Флюси

- •1.1.5. Підготовка залізних руд до плавлення

- •1.1.6. Будова доменної печі та її допоміжних агрегатів

- •1.1.7. Доменний процес

- •1.1.8. Продукти доменного виробництва

- •1.1.9.Техніко-економічні показники виробництва чавуну

- •1.2.1. Суть процесу

- •1.2.3. Виробництво сталі в кисневих конвертерах

- •1.2.4. Техніко-економічні показники виробництва сталі в кисневих конвертерах

- •1.2.5. Виробництво сталі в електропечах

- •Розділ 1.3 розливання сталі

- •1.3.1. Розливання сталі у виливниці

- •1.3.2. Будова сталевого зливка

- •1.3.3. Безперервне розливання сталі

- •1.3.4. Рафінування сталі поза межами виплавлювального агрегату

- •1.4.1. Руди алюмінію

- •1.4.2. Виробництво глинозему

- •1.4.3. Електроліз глинозему

- •1.4.4. Рафінування алюмінію

- •Розділ 1.5 металургія міді

- •1.5.1. Руди міді

- •1.5.2. Збагачення мідних руд

- •1.5.3. Випалювання мідних руд

- •1.5.4. Отримання мідного штейну

- •1.5.5. Отримання чорнової міді

- •1.5.6. Вогняне рафінування чорнової міді

- •1.5.7. Електролітичне рафінування міді

- •Розділ 1.6 виробництво титану

- •1.6.1. Руди титану

- •1.6.2. Отримання титанового шлаку

- •1.6.3. Отримання чотирихлористого титану

- •1.6.4. Відновлення титану

- •1.6.5. Отримання зливків титану

- •Матеріалознавство

- •2.1.1. Класифікація металів

- •2.1.2. Електронна будова атома та періодична система елементів

- •2.1.3. Типи міжатомних зв'язків у твердих тілах

- •2.1.4. Кристалічна будова металів

- •2.1.5. Дефекти кристалічної будови

- •2.1.5.1. Точкові дефекти

- •2.1.5.2. Лінійні дефекти

- •2.1.5.3. Поверхневі дефекти

- •2.1.5.4. Об'ємні дефекти

- •Розділ 2.2 кристалізація металів

- •2.2.1. Енергетичні умови процесу кристалізації

- •2.2.2. Механізм кристалізації

- •2.2.3. Кінетика кристалізації

- •2.2.4. Поліморфні перетворення

- •Розділ 2.3

- •2.3.1. Поняття про напруження

- •2.3.2. Пружна і пластична деформації металів

- •2.3.3. Наклеп

- •2.3.4. Відмова

- •2.3.5. Рекристалізація

- •2.3.6. Механічні властивості металів

- •2.3.6.2. Пластичність

- •2.3.6.3. Твердість

- •2.3.6.4. Ударна в'язкість

- •2.4.1. Сплави

- •2.4.2. Поняття про діаграми стану

- •2.4.3. Правило фаз

- •2.4.4. Діаграма стану сплавів, компоненти яких утворюють необмежені тверді розчини

- •2.4.5. Правило відрізків

- •2.4.6. Діаграма стану сплавів, компоненти яких утворюють обмежені тверді розчини та евтектику

- •2А.7. Діаграма стану сплавів з перитектичним перетворенням

- •2.4.8. Діаграма стану сплавів з утворенням хімічної сполуки

- •2.4.9. Про зв'язок властивостей сплаву з типом діаграми

- •Розділ 2.5 залізовуглецеві сплави

- •2.5.1. Компоненти залізовуглецевих сплавів

- •2.5.2. Фази системи залізо-вуглець

- •2.5.3. Діаграма стану залізо-вуглець

- •Розділ 2.6 вуглецеві сталі

- •2.6.1. Вплив вуглецю

- •2.6.2. Вплив постійних домішок на властивості сталі

- •2.6.3. Класифікація вуглецевих сталей

- •2.6.3.1. Сталі звичайної якості

- •Розділ 2.7 чавуни

- •2.7.1. Білі чавуни

- •2.7.2. Графітизація чавунів

- •2.7.3. Діаграма стану залізо-графіт

- •2.7.4. Вплив домішок і швидкості охолодження на структуру та властивості чавунів

- •2.7.5. Чавуни з пластинчастим графітом (сірі чавуни)

2.3.6.2. Пластичність

Пластичністю називають здатність металу пластично деформуватися. Пластичність характеризується величинами відносного видовження і відносного звуження.

Відносне видовження після розриву 6 — це відношення залишкового видовження зразка після руйнування Д/аал= Ік — 10 до його початкової розрахункової довжини 10, виражене у відсотках:

6 = ЦА • 100 %, (2-3-8)

де ік — кінцева розрахункова довжина зразка, виміряна після руйнування.

Відносним звуженням зразка після розриву і|> називають відношення зменшення площі поперечного перерізу AS = S0- SK зразка після руйнування до початкової площі поперечного перерізу зразка S0, виражене у відсотках:

ці-

S°~S*100%, (2.3.9)

^о

де SK — площа поперечного перерізу зразка, виміряна після

руйнування.

Відносне звуження точніше відображає пластичні властивості

металу, ніж відносне видовження.

2.3.6.3. Твердість

Під твердістю розуміють здатність металу чинити опір проникненню в нього іншого твердішого тіла, яке пластично не деформується.

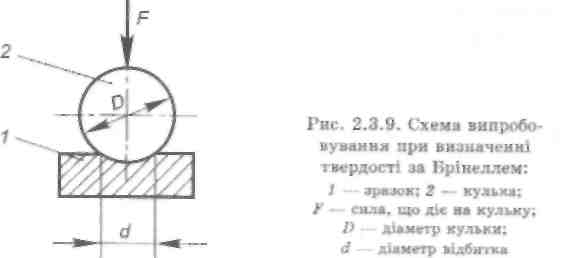

Визначення твердості за Брінеллем [11]. Суть методу зводиться до втискання у випробовуваний матеріал сталевої загартованої кульки діаметром D (рис. 2.3.9), на яку діє сила F протягом певного часу, достатнього для закінчення в металі пластичних деформацій. Кулька проникає у метал на деяку глибину, залишаючи на поверхні відбиток. Отже, визначення твердості

![]()

![]()

за Брінеллем передбачає вимірювання розміру отриманого відбитка та деяких обчислень.

Підставляючи у формулу (2.3.10) значення S, отримуємо:

Твердість за Брінеллем НВ — це відношення діючої на кульку сили F (Н) до площі поверхні S (мм2) отриманого відбитка:

Метод визначення твердості за Брінеллем не є універсальним, оскільки він не дає змоги випробовувати матеріали твердістю понад 440 й визначати твердість тонкого поверхневого шару (менше 1 мм); окрім цього на поверхні виробу залишаються відносно великі відбитки діаметром 3...6 мм, що не завжди допустимо.

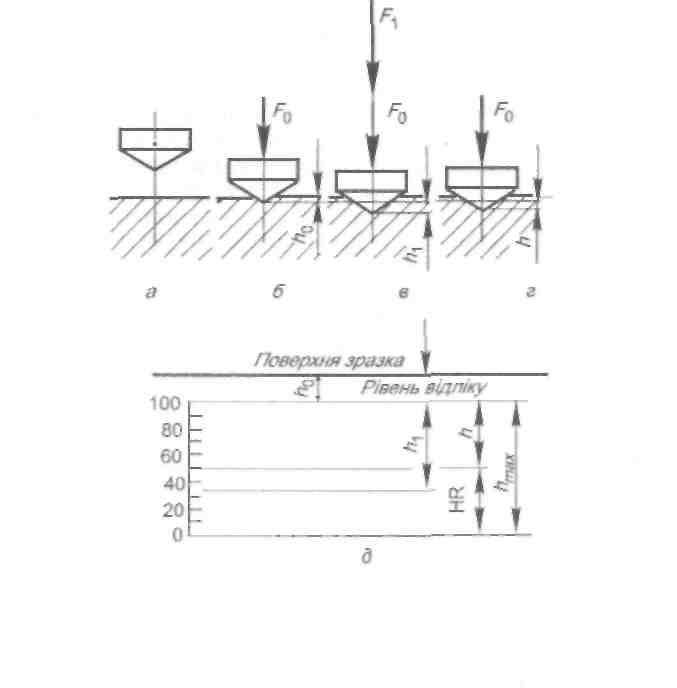

Вимірювання твердості за Роквеллом [12] є зручнішим, бо операції втискання й вимірювання виконуються з одного встановлення, тривалість їх не перевищує 1 хв, зникає необхідність замірювати діаметр відбитка, а число твердості показує стрілка приладу на шкалі індикатора. Відбитки, що залишаються, незначні і, як правило, не псують поверхні виробу.

Суть методу вимірювання твердості за Роквеллом в тому, що у випробовуваний матеріал заглиблюється індентор — алмазний конус з кутом у вершині 120° або сталева загартована кулька діаметром 1,59 мм. Іноді замість алмазного використо-

Рис. 2.3.10. Схема вимірювання твердості втисканням алмазного конуса

(a-г) і співставлення значень заглиблення зі шкалою приладу (д):

F0, Fi — попередня та основна сили; Л0 , ht — заглиблення індентора під дією F0 і F,;

h — після зняття F,; Л„„ — умовна величина заглиблення;

HR — твердість за Роквеллом

вують твердосплавний конус. Щоб уникнути впливу мікронерів-ностей і складної конфігурації поверхні, до індентора послідовно прикладають дві сили — попередню і основну.

Спочатку до індентора прикладають попередню силу F0 (рис. 2.3.10, б), під дією якої він заглиблюється в метал на величину ft0. Потім плавно додають основну силу Fi (рис. 2.3.10, в), внаслідок чого заглиблення індентора зростає до значення ft0 + ft,. Після зняття основної F, залишається попередня сила F0 (рис. 2.3.10, г). Під дією пружних деформацій металу індентор дещо підніметься вгору і займе положення, що визначається розміром Л0 + ft.

Якщо значення h розглядати як характеристику твердості, то воно свідчитиме, що м'які метали, для яких властива більша величина заглиблення індентора, мають вищу твердість, ніж тверді. Для уникнення цього протиріччя під час визначення твердості за Роквеллом від вибраної умовної величини заглиблення Л,пах віднімають значення h і отримують hmm-h . Оскільки твердість за Роквеллом HR прийнято виражати не в мм, а в поділках шкали індикатора, то величину hmex-h ділять на ціну поділки шкали с (с = 0,002 мм):

![]()

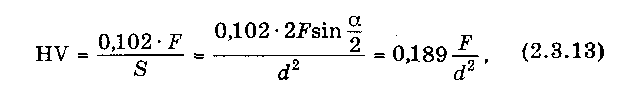

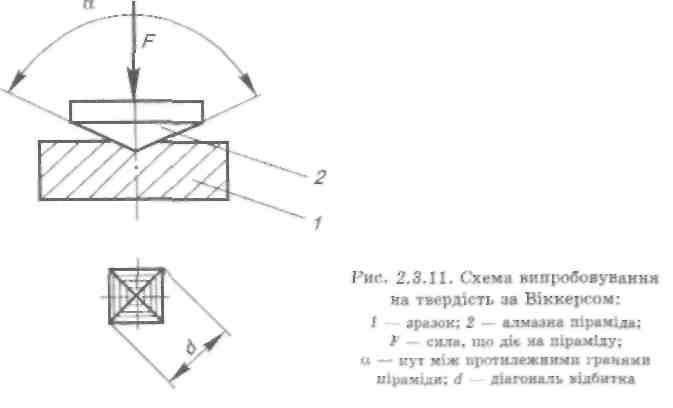

Твердістю за Віккерсом HV називають відношення сили F (Н), що діє на правильну чотиригранну піраміду, до площі поверхні S (мм2) отриманого відбитка:

де а — середнє арифметичне довжин обох діагоналей, мм; а — кут між протилежними гранями піраміди, °.

Величина F змінюється в широких межах від 49 до 1177 Н. Оскільки сила невелика, то розміри відбитка малі і можна визначати твердість тонких поверхневих шарів.