- •1. Зміст дисципліни

- •2. Загальна характеристика металів та розвиток науки про них

- •Розділ 1.1 виробництво чавуну

- •1.1.1. Вогнетривкі матеріали

- •1.1.3. Залізні та марганцеві руди

- •1.1.4. Флюси

- •1.1.5. Підготовка залізних руд до плавлення

- •1.1.6. Будова доменної печі та її допоміжних агрегатів

- •1.1.7. Доменний процес

- •1.1.8. Продукти доменного виробництва

- •1.1.9.Техніко-економічні показники виробництва чавуну

- •1.2.1. Суть процесу

- •1.2.3. Виробництво сталі в кисневих конвертерах

- •1.2.4. Техніко-економічні показники виробництва сталі в кисневих конвертерах

- •1.2.5. Виробництво сталі в електропечах

- •Розділ 1.3 розливання сталі

- •1.3.1. Розливання сталі у виливниці

- •1.3.2. Будова сталевого зливка

- •1.3.3. Безперервне розливання сталі

- •1.3.4. Рафінування сталі поза межами виплавлювального агрегату

- •1.4.1. Руди алюмінію

- •1.4.2. Виробництво глинозему

- •1.4.3. Електроліз глинозему

- •1.4.4. Рафінування алюмінію

- •Розділ 1.5 металургія міді

- •1.5.1. Руди міді

- •1.5.2. Збагачення мідних руд

- •1.5.3. Випалювання мідних руд

- •1.5.4. Отримання мідного штейну

- •1.5.5. Отримання чорнової міді

- •1.5.6. Вогняне рафінування чорнової міді

- •1.5.7. Електролітичне рафінування міді

- •Розділ 1.6 виробництво титану

- •1.6.1. Руди титану

- •1.6.2. Отримання титанового шлаку

- •1.6.3. Отримання чотирихлористого титану

- •1.6.4. Відновлення титану

- •1.6.5. Отримання зливків титану

- •Матеріалознавство

- •2.1.1. Класифікація металів

- •2.1.2. Електронна будова атома та періодична система елементів

- •2.1.3. Типи міжатомних зв'язків у твердих тілах

- •2.1.4. Кристалічна будова металів

- •2.1.5. Дефекти кристалічної будови

- •2.1.5.1. Точкові дефекти

- •2.1.5.2. Лінійні дефекти

- •2.1.5.3. Поверхневі дефекти

- •2.1.5.4. Об'ємні дефекти

- •Розділ 2.2 кристалізація металів

- •2.2.1. Енергетичні умови процесу кристалізації

- •2.2.2. Механізм кристалізації

- •2.2.3. Кінетика кристалізації

- •2.2.4. Поліморфні перетворення

- •Розділ 2.3

- •2.3.1. Поняття про напруження

- •2.3.2. Пружна і пластична деформації металів

- •2.3.3. Наклеп

- •2.3.4. Відмова

- •2.3.5. Рекристалізація

- •2.3.6. Механічні властивості металів

- •2.3.6.2. Пластичність

- •2.3.6.3. Твердість

- •2.3.6.4. Ударна в'язкість

- •2.4.1. Сплави

- •2.4.2. Поняття про діаграми стану

- •2.4.3. Правило фаз

- •2.4.4. Діаграма стану сплавів, компоненти яких утворюють необмежені тверді розчини

- •2.4.5. Правило відрізків

- •2.4.6. Діаграма стану сплавів, компоненти яких утворюють обмежені тверді розчини та евтектику

- •2А.7. Діаграма стану сплавів з перитектичним перетворенням

- •2.4.8. Діаграма стану сплавів з утворенням хімічної сполуки

- •2.4.9. Про зв'язок властивостей сплаву з типом діаграми

- •Розділ 2.5 залізовуглецеві сплави

- •2.5.1. Компоненти залізовуглецевих сплавів

- •2.5.2. Фази системи залізо-вуглець

- •2.5.3. Діаграма стану залізо-вуглець

- •Розділ 2.6 вуглецеві сталі

- •2.6.1. Вплив вуглецю

- •2.6.2. Вплив постійних домішок на властивості сталі

- •2.6.3. Класифікація вуглецевих сталей

- •2.6.3.1. Сталі звичайної якості

- •Розділ 2.7 чавуни

- •2.7.1. Білі чавуни

- •2.7.2. Графітизація чавунів

- •2.7.3. Діаграма стану залізо-графіт

- •2.7.4. Вплив домішок і швидкості охолодження на структуру та властивості чавунів

- •2.7.5. Чавуни з пластинчастим графітом (сірі чавуни)

1.4.1. Руди алюмінію

У чистому вигляді алюміній у природі не існує через свою високу хімічну активність. Сполуки алюмінію входять до складу близько 250 мінералів. До найпоширеніших руд алюмінію належать боксити, нефеліни, алуніти й каоліни.

Боксити — найважливіші із руд алюмінію. За зовнішнім виглядом боксити — це глиноподібна, часто кам'яниста порода від білого до темно-червоного кольору. Свою назву боксити отримали від французького міста Бо, де є їх великі поклади. У бокситах алюміній перебуває у вигляді глинозему А1203, гідроксидів А1(ОН)3 і АЮ(ОН) та каолініту Al2Cy2Si02 -2H20. До складу бокситів входить ЗО... 70 % глинозему (в перерахунку з гідроксидів). Якість бокситів прямо пропорційно залежить від вмісту кремнезему.

Промислове значення мають алуніти K2SCyAl2(S()4)3-4Al(OH)3 і нефеліни (К, Na)20 Al2Cy Si02. Нефеліни є побічним продуктом у виробництві мінеральних добрив, наприклад апатитів.

Виробництво алюмінію має три основні стадії: отримання глинозему з руди, електроліз глинозему та рафінування алюмінію.

1.4.2. Виробництво глинозему

Найпоширеніший лужний спосіб виробництва глинозему, який складається з таких операцій:

Подрібнення руди (переважно бокситу) на дробарках з подальшим мокрим меленням у кульових млинах.

Вилуговування бокситу у водяному розчині лугу NaOH в автоклавах при температурі 230...250 °С, під тиском 2,5... 5,0 МПа з метою отримання алюмінату натрію. Для нагрівання використовують водяну пару. В автоклаві відбуваються такі реакції:

2А1(ОН)3 + 2NaOH = Na20 -А1203 + 4Н20, (1.4.1)

2А10(ОН) + 2NaOH = Na20 -A1208 + 2Н20. (1.4.2)

Утворений під час реакцій алюмінат натрію Na,0 A1203 добре розчиняється у воді й переходить у розчин, а нерозчинні в

лузі

оксиди заліза й титану випадають в осад.

Кремнезем Si02,

що

входить до складу бокситу, також

розчиняється лугом з утворенням

силікату натрію Na2Si03,

який реагує з алюмінатом натрію й

водою, утворюючи Na20

-Al203-2Si02-

лН20,

що теж випадає в осад. Тому зі

збільшенням Si02

в

бокситі зменшується частка глинозему,

що потрапляє в розчин.

лузі

оксиди заліза й титану випадають в осад.

Кремнезем Si02,

що

входить до складу бокситу, також

розчиняється лугом з утворенням

силікату натрію Na2Si03,

який реагує з алюмінатом натрію й

водою, утворюючи Na20

-Al203-2Si02-

лН20,

що теж випадає в осад. Тому зі

збільшенням Si02

в

бокситі зменшується частка глинозему,

що потрапляє в розчин.

Відокремлення від осаду водяного розчину алюмінату натрію шляхом відстоювання й подальшого фільтрування.

Розкладання (викручування) пересиченого водяного розчину алюмінату натрію в спеціальних апаратах, в яких під час повільного перемішування виділяється кристалічний А1(ОН)3:

Na20 А1203 + 4Н20 = 2NaOH + 2А1(ОН)3. (1.4.3)

Під час розкладання, яке триває 75...90 год, в осад випадає гідроксид алюмінію А1(ОН)3.

Вилучення з розчину кристалів А1(ОН)3 в гідроциклонах і вакуум-фільтрах.

Зневоднювання гідроксиду алюмінію в обертальних печах і поступове його нагрівання до температури 1200 °С, щоб отримати А1203:

2А1(ОН)3 = А1203 + ЗН20. (1-4.4)

1.4.3. Електроліз глинозему

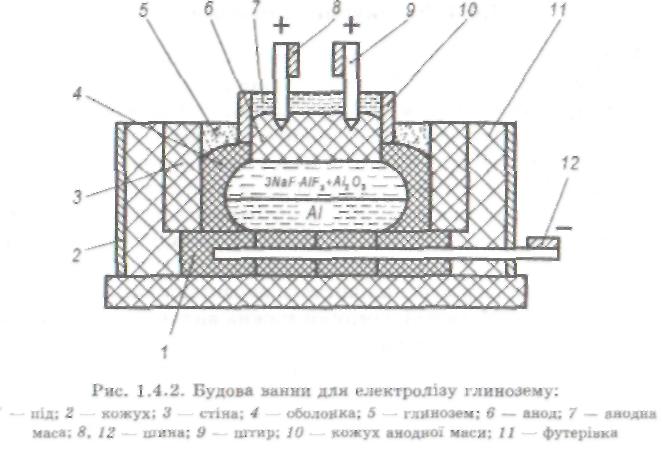

Для виробництва алюмінію використовують глинозем, кріоліт і вугільні аноди. Ванна для електролізу глинозему складається зі сталевого кожуха 2 (рис. 1.4.2), викладеного футерів-кою 11 із шамотної цегли, вугільних стін 3, вугільного поду /, до якого підведені катодні шини 12. Бічні вугільні стіни разом з подом утворюють ванну глибиною 400...600 мм. У ванні перебувають глинозем, кріоліт і рідкий алюміній. Розташований угорі анод 6 являє собою напіврідку масу 7 в алюмінієвому кожусі 10, яка складається з меленого коксу або вугілля та кам'яновугільної смоли. Ця маса, починаючи знизу, поступово спікається та коксується. До штирів 9 анода підведені шини 8.

Ванну завантажують глиноземом А1203у кількості 8... 10 % і кріолітом 3NaF "A1F3. Робоча напруга на затискачах ванни 4,0...

4,5 В. Електричний струм нагріває електроліт до 950...970 °С, розплавляє його та підтримує електроліз. На боках ванни та верхній її частині утворюється тверда оболонка 4 з електроліту, яка зменшує тепловіддачу та його випаровування. Виділений алюміній внаслідок більшої густини порівняно з електролітом збирається на дні ванни. Коли кількість глинозему зменшується до 1,2 %, напруга підвищується від 5 до ЗО В (анодний ефект). Завантаження нової порції глинозему 5 призупиняє це явище.

Під час електролізу глинозем дисоціює за такою спрощеною схемою:

А1203 - 2А1+++ + ЗО"". (1.4.5)

Катіон Алюмінію АГ+І розряджається на катоді, а аніон Оксигену О™ — на аноді. Оксиген оксидує Карбон анода до CO і С02. Під час оксидації анод поступово опускається у ванну.

Для виробництва 1 т алюмінію витрачається близько 18 МВт год електроенергії й до 0,7 т анодної маси. Рідкий алюміній кожних 3...4 доби вибирають сифоном. Він містить домішки металів (Fe, Si, Zn і ін.), гази (02, Н2, CO і С02) та неметалеві вкраплення (А1003, С), через що такий алюміній рафінують.