- •1. Зміст дисципліни

- •2. Загальна характеристика металів та розвиток науки про них

- •Розділ 1.1 виробництво чавуну

- •1.1.1. Вогнетривкі матеріали

- •1.1.3. Залізні та марганцеві руди

- •1.1.4. Флюси

- •1.1.5. Підготовка залізних руд до плавлення

- •1.1.6. Будова доменної печі та її допоміжних агрегатів

- •1.1.7. Доменний процес

- •1.1.8. Продукти доменного виробництва

- •1.1.9.Техніко-економічні показники виробництва чавуну

- •1.2.1. Суть процесу

- •1.2.3. Виробництво сталі в кисневих конвертерах

- •1.2.4. Техніко-економічні показники виробництва сталі в кисневих конвертерах

- •1.2.5. Виробництво сталі в електропечах

- •Розділ 1.3 розливання сталі

- •1.3.1. Розливання сталі у виливниці

- •1.3.2. Будова сталевого зливка

- •1.3.3. Безперервне розливання сталі

- •1.3.4. Рафінування сталі поза межами виплавлювального агрегату

- •1.4.1. Руди алюмінію

- •1.4.2. Виробництво глинозему

- •1.4.3. Електроліз глинозему

- •1.4.4. Рафінування алюмінію

- •Розділ 1.5 металургія міді

- •1.5.1. Руди міді

- •1.5.2. Збагачення мідних руд

- •1.5.3. Випалювання мідних руд

- •1.5.4. Отримання мідного штейну

- •1.5.5. Отримання чорнової міді

- •1.5.6. Вогняне рафінування чорнової міді

- •1.5.7. Електролітичне рафінування міді

- •Розділ 1.6 виробництво титану

- •1.6.1. Руди титану

- •1.6.2. Отримання титанового шлаку

- •1.6.3. Отримання чотирихлористого титану

- •1.6.4. Відновлення титану

- •1.6.5. Отримання зливків титану

- •Матеріалознавство

- •2.1.1. Класифікація металів

- •2.1.2. Електронна будова атома та періодична система елементів

- •2.1.3. Типи міжатомних зв'язків у твердих тілах

- •2.1.4. Кристалічна будова металів

- •2.1.5. Дефекти кристалічної будови

- •2.1.5.1. Точкові дефекти

- •2.1.5.2. Лінійні дефекти

- •2.1.5.3. Поверхневі дефекти

- •2.1.5.4. Об'ємні дефекти

- •Розділ 2.2 кристалізація металів

- •2.2.1. Енергетичні умови процесу кристалізації

- •2.2.2. Механізм кристалізації

- •2.2.3. Кінетика кристалізації

- •2.2.4. Поліморфні перетворення

- •Розділ 2.3

- •2.3.1. Поняття про напруження

- •2.3.2. Пружна і пластична деформації металів

- •2.3.3. Наклеп

- •2.3.4. Відмова

- •2.3.5. Рекристалізація

- •2.3.6. Механічні властивості металів

- •2.3.6.2. Пластичність

- •2.3.6.3. Твердість

- •2.3.6.4. Ударна в'язкість

- •2.4.1. Сплави

- •2.4.2. Поняття про діаграми стану

- •2.4.3. Правило фаз

- •2.4.4. Діаграма стану сплавів, компоненти яких утворюють необмежені тверді розчини

- •2.4.5. Правило відрізків

- •2.4.6. Діаграма стану сплавів, компоненти яких утворюють обмежені тверді розчини та евтектику

- •2А.7. Діаграма стану сплавів з перитектичним перетворенням

- •2.4.8. Діаграма стану сплавів з утворенням хімічної сполуки

- •2.4.9. Про зв'язок властивостей сплаву з типом діаграми

- •Розділ 2.5 залізовуглецеві сплави

- •2.5.1. Компоненти залізовуглецевих сплавів

- •2.5.2. Фази системи залізо-вуглець

- •2.5.3. Діаграма стану залізо-вуглець

- •Розділ 2.6 вуглецеві сталі

- •2.6.1. Вплив вуглецю

- •2.6.2. Вплив постійних домішок на властивості сталі

- •2.6.3. Класифікація вуглецевих сталей

- •2.6.3.1. Сталі звичайної якості

- •Розділ 2.7 чавуни

- •2.7.1. Білі чавуни

- •2.7.2. Графітизація чавунів

- •2.7.3. Діаграма стану залізо-графіт

- •2.7.4. Вплив домішок і швидкості охолодження на структуру та властивості чавунів

- •2.7.5. Чавуни з пластинчастим графітом (сірі чавуни)

1.3.3. Безперервне розливання сталі

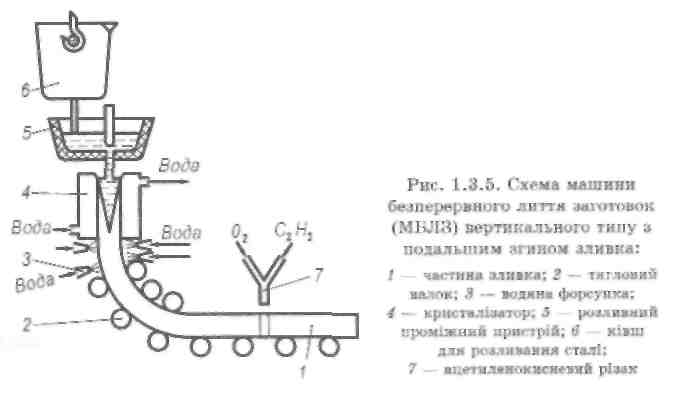

Безперервне розливання полягає в тому, що рідку сталь із ковша 6 (рис. 1.3.5) виливають у проміжний розливний пристрій 5, звідки вона постійно витікає у мідяну водоохолоджувану виливницю без дна — кристалізатор 4. Перед початком роботи в кристалізатор вкладають підставку (на рисунку не зображена), верхня частина якої служить тимчасовим дном, а нижня затиснута між тягловими валками 2. Контактуючи з порівняно холодними стінками кристалізатора й дном, рідка сталь поступово кристалізується, утворюючи своєрідну чашу. Підставка разом з закристалізованим металом пересуваються вниз уздовж стінок кристалізатора за допомогою тяглових валків зі заданою швидкістю. Інтенсивне охолодження металу водою сприяє швидкому переміщенню фронту кристалізації від поверхні до центра зливка. В міру віддалення від верхнього краю кристалізатора товщина стінки чаші збільшується і на певній глибині рідкий метал остаточно кристалізується без утворення усадкової порожнини.

Особливістю безперервного розливання сталі є компенсація її усадки за рахунок постійного живлення рідким металом, що надходить у зону кристалізації. Таке живлення можливе лише завдяки незатверділій відкритій поверхні чаші, куди безперервно витікає рідкий метал із проміжного розливного пристрою. Після

кристалізатора зливок додатково охолоджують водою з форсунок 3, а на виході з машини його розрізують на частини 1 необхідної довжини ацетиленокисневим різаком 7. Щоб запобігти приварюванню металу до стінок кристалізатора, він рухається зворотно-поступально вздовж осі зливка.

Поперечний переріз кристалізатора визначається конфігурацією майбутніх виробів. Переріз може бути квадратним, прямокутним, круглим тощо. Машини безперервного розливання можуть мати до восьми кристалізаторів для одночасного виготовлення кількох зливків.

Переваги методу безперервного розливання сталі: — внаслідок відсутності усадкової порожнини відходи металу зменшуються до 2...4 % маси рідкої сталі;

не вимагає великої кількості виливниць, піддонів та інших пристроїв;

структура зливка щільна, дрібнозерниста й хімічно однорідна завдяки високій швидкості охолодження;

поверхня зливка має добру якість;

форма й розміри перерізу зливка максимально наближені до виробу;

не треба застосовувати обтискні вальцівні стани — блюмінги та слябінги, внаслідок чого заощаджується значна кількість енергії;

поліпшені умови праці.

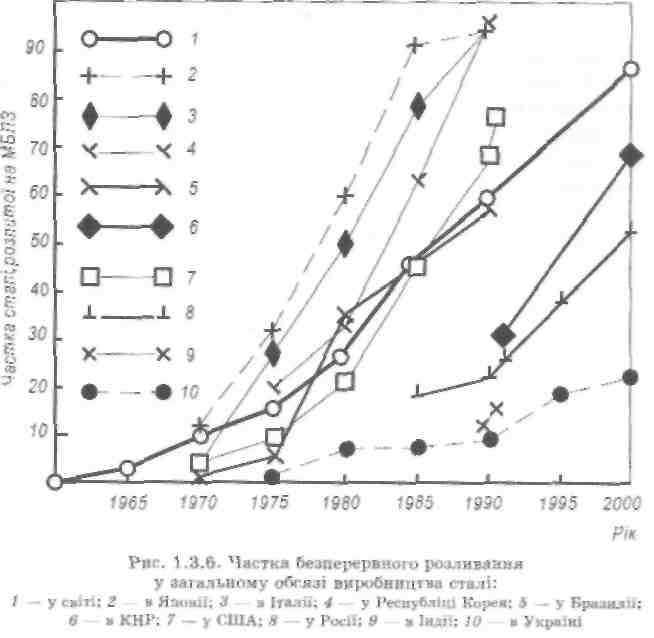

Таким чином, безперервне розливання сталі можна вважати видатним досягненням в металургії XX ст. Цей метод почали запроваджувати у промисловість наприкінці 40-х — на початку 50-х pp. Світова сумарна частка сталі, розлитої на МБЛЗ в 1960 p., становила менше 1% (рис. 1.3.6), а в 1970 р. — менше 10 %. Починаючи з 1975 p., безперервне розливання сталі стрімко розвивається. Вже в 2000 р. понад 85 % виплавленої в світі сталі було розлито на МБЛЗ [17]. Досягнутий світовий рівень істотно перевершили такі країни, як Японія, Італія, Республіка Корея, ФРН, де понад 95 % сталі розливають на МБЛЗ. Водночас значне відставання від середньостатистичного світового рівня бачимо в КНР, Росії, Індії й Україні [16, 18].