- •Технология пластмасс

- •©Павлодарский государственный университет им. С.Торайгырова, 2006 утверждаю

- •Введение

- •1 Физико-химические основы процесса

- •1.1Структура полимеров

- •1.2 Особенности строения кристаллизующихся и аморфных полимеров

- •1.3 Влияние условий переработки на структуру и свойства полимеров

- •2 Свойства полимеров

- •3 Пластические массы

- •3.1 Классификация пластмасс

- •3.2 Технологические свойства пластмасс

- •3.3 Физико-химические основы переработки пластмасс

- •3.4 Марочный ассортимент полимеров

- •4 Способы изготовления деталей из пластмасс

- •4.1 Классификация методов изготовления пластмасс и формование

- •4.2 Подготовка полимеров к переработке

- •4.3 Сушка полимеров - удаление влаги испарением

- •4.4 Таблетирование пластмасс

- •5 Способы механической обработки

- •5.1 Особенности механической обработки

- •6 Метод экструзии

- •6.1 Технология производства труб методом экструзии

- •7 Изготовление изделий из термопластов литьем под давлением

- •7.1 Технология литья под давлением

- •7.2 Впрыск расплава

- •7.3 Выдержка под давлением

- •7.4 Охлаждение изделия

- •7.5 Раскрытие формы и извлечение изделия

- •8 Влияние технологических параметров на качество изделий

- •8.1 Изготовление изделий каландрованием

- •8.2 Смешение компонентов и нагревание композиции

- •8.3 Формование полотна

- •8.4Охлаждение и намотка полотна

- •9 Получение пластмасс

- •9.1 Взаимное превращение новолачных и резольных смол

- •9.2 Полимеризация винилхлорида

- •Литература

- •Содержание

9.2 Полимеризация винилхлорида

Винилхлорид сравнительно легко полимеризуется в присутствии инициаторов и при ультрафиолетовом облучении. Фотополимеризация винилхлорида, изученная еще в 1912—1916 гг. И. И. Остромысленским, не используется в промышленности из-за трудности регулирования процесса, и промышленное применение получили методы полимеризации в присутствии инициаторов. Полимеризация в растворе утратила промышленное значение из-за необходимости затраты растворителя, а также некоторых других недостатков и применяется иногда для получения сополимеров винилхлорида.

При блочном способе жидкий винилхлорид полимеризуется в стационарных или вращающихся автоклавах в присутствии инициатора, обычно динитрила азодиизомасляной кислоты, а также стабилизаторов. Процесс можно осуществлять как периодическим, так и непрерывным способом. В зависимости от условий полимеризации продукт получается в виде бесцветного прозрачного блока, желтеющего со временем, или в виде порошка.

Блочная полимеризация осложняется трудностью отвода тепла реакции. Процесс протекает ускоренно при конверсии 50%, а затем скорость полимеризации падает. Причина этого явления, называемого гель-эффектом, точно не установлена.

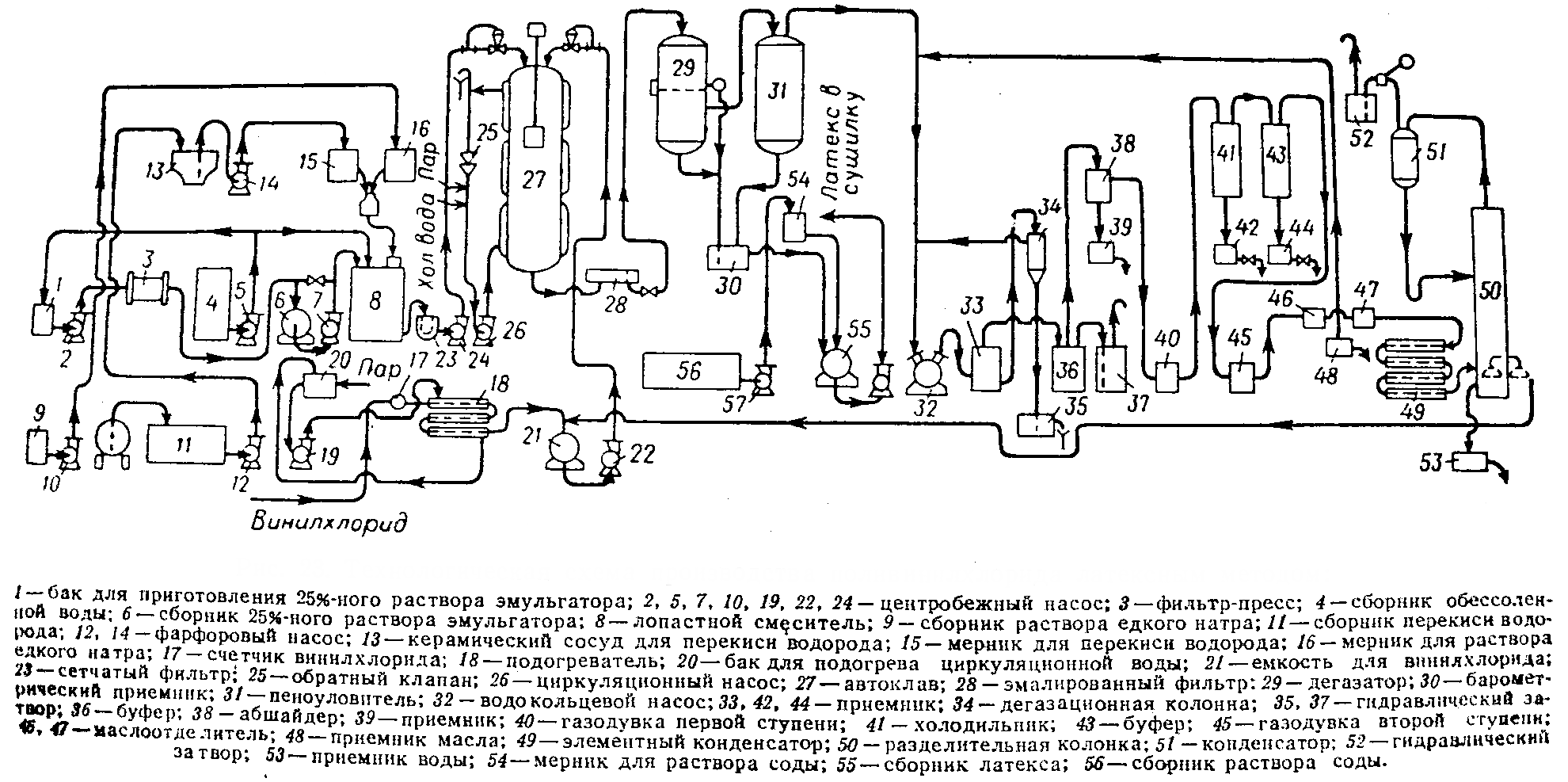

Основными промышленными способами в настоящее время являются эмульсионная н суспензионная полимеризация винилхлорида. Непрерывный способ эмульсионной полимеризации включает следующие операции: приготовление водной фазы, полимеризация, выделение винилхлорида из латекса, стабилизация латекса, выделение поливинилхлорида из латекса, технологическая схема производства, рисунок 43.

Рисунок 48 - технологическая схема производства поливинилхлорида латексным методом

В качестве инициатора применяют перекись водорода или персульфат калия и перэфиры угольной кислоты, а эмульгатором является сульфанолнатриевая соль алкилоензолсульфокислоты со средним числом углеродных атомов в боковой цепи 12—16

![]()

В бак 1 заливают обессоленную воду, добавляют эмульгатор, фосфорную кислоту и едкий натр в соотношении (вес. ч.):

Эмульгатор. 3000

Вода обессоленная. 9000

Фосфорная кислота (58%-ная). 45

Едкий натр (50%-ный)..110-115

Едкий натр и фосфорная кислота образуют фосфорнокислую соль, служащую буфером и поддерживающую рН ~ 7.

Эмульгатор растворяют при перемешивании в нагретой до 50— 60°С смеси в течение 5 ч. Полученный раствор пропускают через фильтр-пресс 3 и сливают в сборник 6, откуда раствор поступает в смеситель 8. Здесь к раствору прибавляют обессоленную воду. Вся аппаратура для приготовления раствора эмульгатора — гуммированная.

Перекись водорода перекачивают из алюминиевой емкости 11 в керамический сосуд 13, а из него фарфоровым касосом 14 через алюминиевый мерник 15 в смеситель 8. Едкий натр из мерника 16 и фосфорную кислоту из стеклянных бутылей также подают в смеситель 8. Все компоненты перемешивают 15 мин.

Полимеризацию винилхлорида проводят в эмалированном автоклаве 27 емкостью 12—-13 м3 под давлением 5—8 кгс/ем8, при температуре 45—60 °С для получения высоковязкого поливинилхлорида. При получении поливинилхлорида со сниженным молекулярным весом повышают температуру процесса.

Винилхлорид, предварительно подогретый до 10°С в теплообменнике 18, и водную фазу подают в отдельности в автоклав под избыточным давлением 10—11 кгс/см2 в сотношении (л/ч):

Винилхлорид 300-330

Водная фаза..270-330

Конверсия винилхлорида составляет при этом режиме около 92%.

Автоклав снабжен лопастной мешалкой, вращающейся со скоростью 60—65 об/мин, и рубашкой, в которую подается в начале процесса горячая вода для подогрева до температуры реакции и во время полимеризации — холодная. Выходящий из автоклава латекс контролируется по плотности, которая должна составлять1,138—1,165 г/см3.

Латекс содержащий свободный винилхлорид, поступает в дегазатор 29 — вертикальный цилиндрический аппарат емкостью 15 м3, разделенный в середине вогнутым днищем. Верхняя и нижняя половины связаны калачом. Внутри аппарата поддерживается вакуум 550—600 мм рт. ст.

Латекс поступает сверху на распределительную тарелку и стекает на полки, на которых быстро освобождается от винилхлорида, и сливается в барометрический приемник 30. Винилхлорид, пройдя пеноуловитель 31, подается водокольцевым насосом 32 в приемник 33. Здесь отделяется вода, поступающая в дегазационную колонну 34, из которой через гидрозатвор 35 сбрасывается в канализацию.

Винилхлорид из приемника 33 через буфер 36 и абшайдер 38 нагнетается газодувкой 40, а затем после охлаждения газодувкой 45 в конденсатор 49 с водяным охлаждением. Охлажденный до 10-14°С и частично сконденсированный винилхлорид в смеси с водой поступает в разделительную колонну 50 с рассольным конденсатором 51. в колонне происходит разделение по плотности.

Нижний слой – вода подается на очистное устройство, а винилхлорид возвращается в емкость 21.

Стабилизация латекса проводится при выделении полимера сушкой. В качестве стабилизатора применяют 5%-ный раствор соды.

Выделяют поливинилхлорид из латекса в основном двумя способами: испарением влаги в распылительной сушилке; коагуляцией латекса с последующими промывкой, фильтрованием и сушкой отжатого полимера.

При первом способе применяется распылительная камера емкостью 440 м3 с коническим днищем. Температура воздуха в верхней части камеры поддерживается около 160°С, при этом температура высыхающего латекса будет не выше 70 °С. Воздух со взвешенным сухим полимером подают в циклон, где оседает основная часть полимера. Более мелкий порошок улавливается рукавными фильтрами. Далее порошок разделяют по величине частиц на центробежном сепараторе. Мелкий и крупный порошок собирают в отдельные бункеры, а затем упаковывают в мешки.

При методе коагуляции нестабилизированный латекс перекачивают в осадитель, в который прибавляют раствор коагулянта — сульфата аммония. К смеси приливают 5%-ный раствор соды для нейтрализации и проводят, агломерацию частиц пропусканием острого водяного пара при 100—110°С в течение 45—60 мин Затем передавливают сжатым азотом суспензию в сборник 12 куда прибавляют 10%-ный раствор едкого натра для растворения осажденных соединений алюминия. Из сборника суспензия поступает с на барабанные вакуум-фильтры, на которых производится промывка осадка обессоленной водой и отжим до 60-65% -ной влажности. Влажный полимер формуется на вальцах с рифленым валком, при этом он вдавливается внутрь канавок горячим прижимным валком, принимая форму коротких палочек, более удобных для сушки, чем порошок. Затем полимер передают элеватором на ленточную сушилку зонного типа с размерами камеры 30 х 2 и 25 х 3 и сушат при средней температуре воздуха 90 °С. Высушенный полимер измельчают в дезинтеграторе, сортируют по величине частиц и упаковывают в мешки.

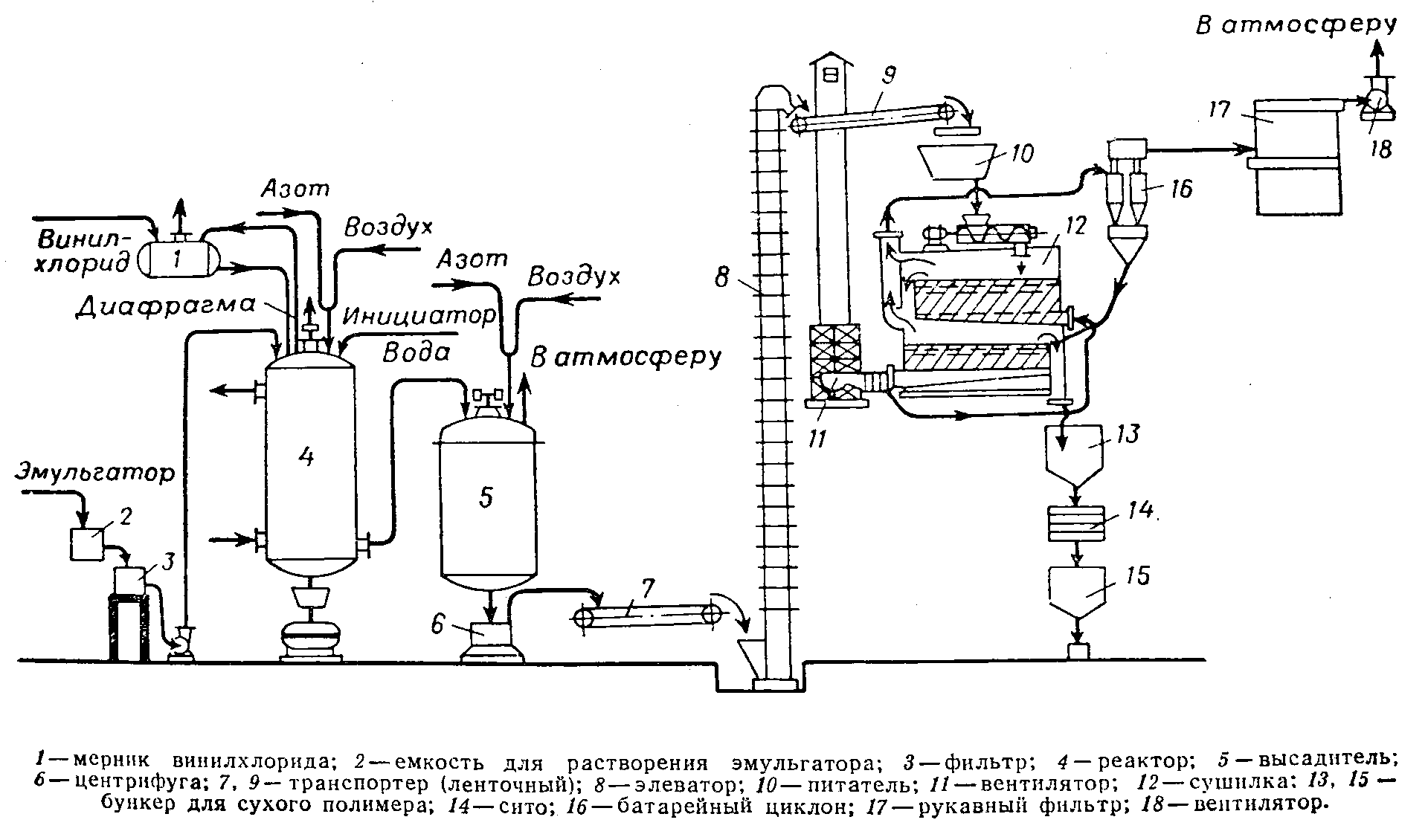

Суспензионная полимеризация проводится периодическим способом и включает следующие основные операции: приготовление реакционной смеси; полимеризация, высаждение, центрифугирование и промывка, сушка и расфасовка, просеивание и расфасовка.

Реактор (полимеризатор) представляет собой стальной цилиндрический автоклав, рассчитанный на рабочее давление 15 кгс/см2 изготовлен из легированной стали и снабжен пропеллерной мешалкой (скорость вращения 200 об/мин) и рубашкой, в которую; подается горячая вода для подогрева и охлажденная —для снятия тепла полимеризации, рисунок 44.

Рисунок 44 - Технологическая схема производства поливинилхлорида суспензионным методом

В реактор 4 загружают очищенную воду, раствор стабилизатора (поливинилового спирта, желатины и др.), раствор инициатора (перекись бензоила, динитрил азодиизомасляной кислоты и др.) и после герметизации автоклава — винилхлорид в соотношении (вес. ч.):

Винилхлорид.......... 100

Вода..............100-120

Стабилизатор ......... 1—4

Инициатор...........0,3—0,8

По окончании загрузки включают мешалку и подогревают реакционную смесь до 45—50°С. Теплота полимеризации, составляющая 22 ккал/моль, выделяется неравномерно. Кроме того, отводу тепла мешает отложение слоя полимера на стенках реактора. Поэтому, если теплосъем через рубашку недостаточен, добавляют охлаждающую воду внутрь реактора и снижают избыточное давление частичным выпуском винилхлорида в уловительную систему.

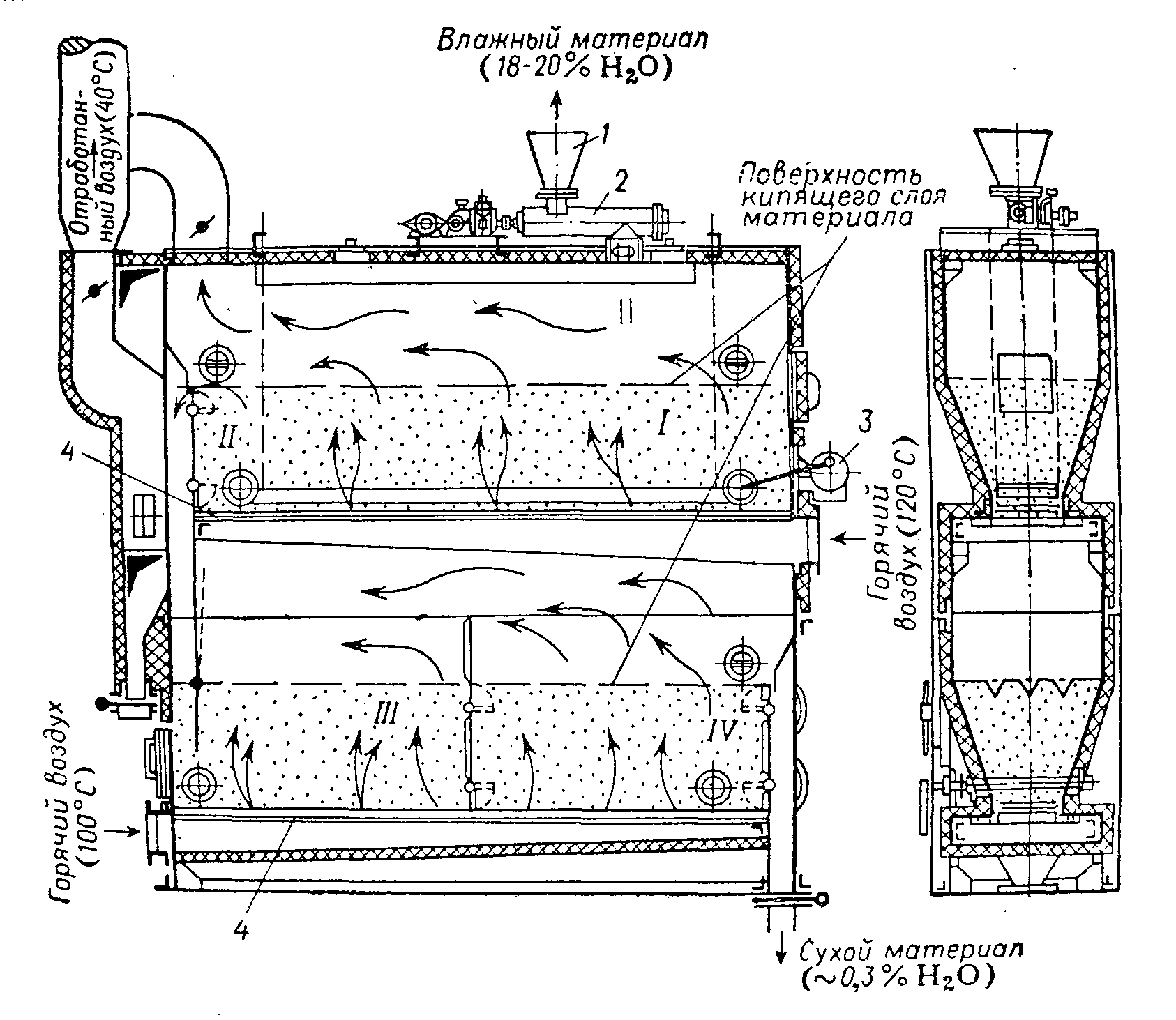

Конец полимеризации определяют по понижению давления, при этом охлаждение прекращают и температура процесса поднимается до 65—90 °С за счет экзотермичности процесса и подачи горячей воды в рубашку. Полимеризат передавливают сжатым воздухом в высадитель 5 —вертикальный цилиндрический аппарат из нержавеющей стали с пропеллерной мешалкой (130 об/мин). Внутри аппарата имеется барботер для подачи острого пара и сжатого воздуха. К полимеризату прибавляют 30—40%-ный раствор едкого натра, с тем чтобы конечная концентрация щелочи составляла 0,001—0,003 %. Щелочная обработка продолжается около 2—3 ч при перемешивании и температуре 80—90 °С. При этом разлагаются низкомолекулярные продукты полимеризации и непрореагировавший инициатор. В конце щелочной обработки массу продувают сжатым воздухом, причем удаляется свободный винилхлорид, а температура массы снижается до 67—70 °С. Из высадителя полимер поступает на центрифугу 6, где отжимается от маточного раствора и промывается очищенной водой. Промытый и отжатый до влажности 15—17% полимер поступает в сушилку 12. Наиболее эффективной является сушка в кипящем слое при температуре греющего воздуха 100—120°С, температура влажного материала составляет 35—65 °С. Высушенный полимер просеивается на барабанных или плоских эксцентриковых ситах 14, рисунок 45 и затаривается.

1-загрузочный бункер; 2 — шпековый питатель; 3 — разрыхляющее устройство; 4- днища камер с калиброванными отверстиями; I-IV-зоны с различной температурой: /-35 °С; //— 37 °С; ///~45°С; /V-65°С

Рисунок 45 - Агрегат для сушки поливинилхлорида в кипящем слое

Поливинилхлорид представляет собой тонкий белый аморфный порошок, растворимый при нагревании в хлорированных углеводородах. Поливинилхлорид стоек к воздействию кислот и щелочей различных концентраций. Вода, спирт, бензин и многие другие растворители на него не действуют.

Поливинилхлорид трудно воспламеняется, но при нагревании выше 140 °С разлагается с отщеплением НС1 и образованием двойных связей, приводящих к частичной сшивке. Разложение поливинилхлорида — процесс сложный, радикального характера, сопровождающийся потемнением полимера. Процесс разложения — автокаталитический, т. е. самоускоряющийся, так как отщепляемый хлористый водород, в свою очередь, ускоряет разложение полимера в присутствии кислорода; поэтому к поливинилхлориду обычно добавляют стабилизаторы.

В качестве стабилизаторов часто применяют соли жирных кислот, меламин, соединения свинца, оловоорганические и эпоксидные соединения.

Пластмассы на основе поливинилхлорида получаются путем совмещения с пластификаторами, а также посредством термической пластикации. По первому способу получают гибкие материалы типа пластиката, идущие на производство кабельной изоляции, пластикатнои пленки, плащей и летней обуви, а по второму — винипласт— более жесткий материал, имеющий в основном антикоррозионное и конструкционное назначение.