- •Технология пластмасс

- •©Павлодарский государственный университет им. С.Торайгырова, 2006 утверждаю

- •Введение

- •1 Физико-химические основы процесса

- •1.1Структура полимеров

- •1.2 Особенности строения кристаллизующихся и аморфных полимеров

- •1.3 Влияние условий переработки на структуру и свойства полимеров

- •2 Свойства полимеров

- •3 Пластические массы

- •3.1 Классификация пластмасс

- •3.2 Технологические свойства пластмасс

- •3.3 Физико-химические основы переработки пластмасс

- •3.4 Марочный ассортимент полимеров

- •4 Способы изготовления деталей из пластмасс

- •4.1 Классификация методов изготовления пластмасс и формование

- •4.2 Подготовка полимеров к переработке

- •4.3 Сушка полимеров - удаление влаги испарением

- •4.4 Таблетирование пластмасс

- •5 Способы механической обработки

- •5.1 Особенности механической обработки

- •6 Метод экструзии

- •6.1 Технология производства труб методом экструзии

- •7 Изготовление изделий из термопластов литьем под давлением

- •7.1 Технология литья под давлением

- •7.2 Впрыск расплава

- •7.3 Выдержка под давлением

- •7.4 Охлаждение изделия

- •7.5 Раскрытие формы и извлечение изделия

- •8 Влияние технологических параметров на качество изделий

- •8.1 Изготовление изделий каландрованием

- •8.2 Смешение компонентов и нагревание композиции

- •8.3 Формование полотна

- •8.4Охлаждение и намотка полотна

- •9 Получение пластмасс

- •9.1 Взаимное превращение новолачных и резольных смол

- •9.2 Полимеризация винилхлорида

- •Литература

- •Содержание

7.1 Технология литья под давлением

Технологический процесс литья изделий из термопластичных полимеров состоит из следующих операций: 1) плавление, гомогенизация и дозирование полимера; смыкание формы; подвод узла впрыска к форме; впрыск расплава; выдержка под давлением и отвод узла впрыска; охлаждение изделия; раскрытие формы и извлечение изделия (рисунок 20).

1 —форма; 2 —сопло; 3 - цилиндр литьевой машины; 4 — шнек; 5 — бункер; 6— поршень узла впрыска; 7 — цилиндр узла впрыска; 8 — изделие

а - формование изделия ; б - раскрытие формы и извлечение

Рисунок 20 - Технологическая схема процесса литья термопластов

С помощью поршня узла впрыска на шнеке создается усилие подпора, поэтому шнек отходит не свободно, а преодолевая давление подпора. Следует заметить, что давление подпора увеличивает температуру расплава и повышает ее однородность по сечению в каналах шнека. С увеличением частоты вращения шнека неоднородность расплава в его каналах возрастает, поэтому для гомогенизации расплава увеличивают усилие подпора за счет повышения давления масла в цилиндре узла впрыска. Частоту вращения шнека и температуру по зонам цилиндра определяют экспериментально или рассчитывают с учетом размеров шнека и давления подпора.

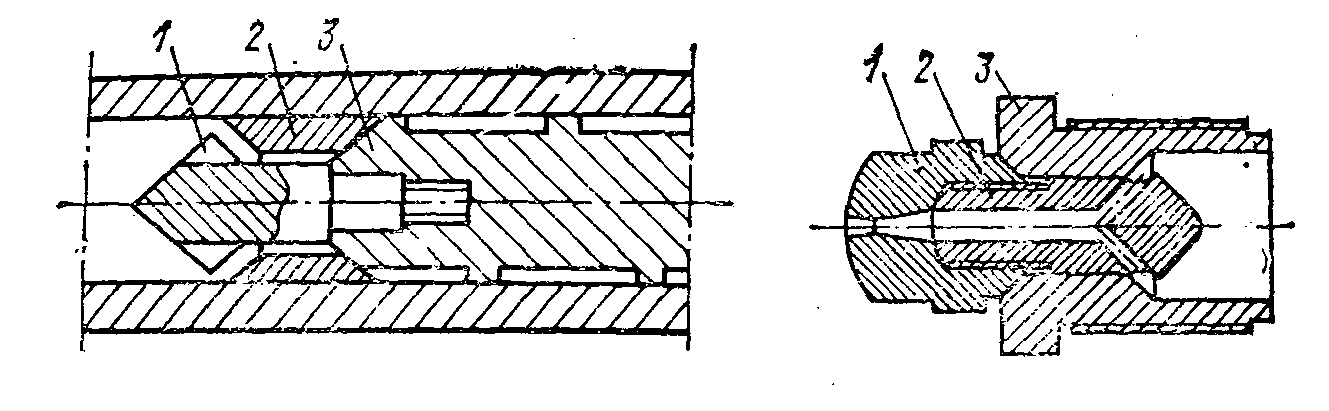

Шнеки литьевых машин конструктивно отличаются от экструзионных. Они обычно имеют меньшую длину (LID = 15—17) и степень сжатия для них равна i = 2-2,5.Это объясняется тем, что в литьевых машинах не требуется создания во время дозирования высоких давлений и не нужна очень хорошая гомогенизаця, так как при впрыске происходит дополнительный нагрев расплава и он хорошо перемешивается вследствие течения в литниковых каналах. Недостаток в гомогенизации при дозировании восполняется на последующей технологической операции, т. е. при впрыске расплава в форму. Для того чтобы во время впрыска можно было создать внутри цилиндра высокое давление и исключить обратное течение расплава по каналам шнека, на хвостовике шнека устанавливают запорный клапан (рисунок 21а).

а б

1— наконечник шнека; 2 — втулка клапана; 3 — шнек

а - запорный клапан

1— наконечник; 2 — клапан; 3 — корпус;

б - самозапирающееся сопло

Рисунок 21

Во время дозирования расплава втулка клапана 2 отжимается расплавом от шнека 3 и полимер течет по продольным пазам между наконечником 1 и втулкой клапана 2. При в прыске (как показано на рисунке 21а втулка прижимается к конической части хвостовика шиека, перекрывает каналы п исключает обратное течение. При переработке не термостойких полимеров (например, жесткого поливпнилхлорида) применяются шнеки без запорного клапана с удлиненным коническим наконечником. В данном случае внутреннее отверстие сопла и переходной втулки изготавливают без уступов, чтобы не возникали застойные зоны. В конце впрыска конический хвостовик шнека входит в коническое отверстие сопла, поэтому расплав почти полностью выдавливается из цилиндра, за счет чего уменьшается время его пребывания в нагретом состоянии и исключается термическая деструкция полимера. Чтобы расплав во время дозирования не вытекал из отверстия сопла, узел впрыска не отводят от формы или выходное отверстие мундштука перекрывается клапаном. Наиболее часто это осуществляется с помощью самозапирающегося сопла (мундштука) (рисунок 21б). При дозировании, когда сопло отведено от формы, расплав давит на клапан 2, смещает его влево и боковые входные отверстия перекрываются корпусом 3. На рисунке 21б клапан показан в открытом виде, когда узел впрыска подведен к форме.

Объем дозы расплава задается значением хода шнека вдоль цилиндра при его вращении за счет изменения расстояния между кулачками конечных выключателей. После того как наберется определенная порция расплава, шток при отходе назад нажимает на конечный выключатель и вращение шнека прекращается.

В отличие от зкструзионных процессов температура по зон; цилиндра узла пластикации устанавливается значительно выше. Это необходимо для уменьшения вязкости расплава, чтобы в момент впрыска в отверстиях сопла и литников не возникали большие перепады давлений. Однако при очень высокой температуре на изделиях образуется облой (грат), т. е. расплав очень сильно затекает в зазоры по линии разъема формы, а это невыгодно. Поэтому температуру расплава выбирают с учетом толщины стенок изделия, площади поверхности отливки, температуры формы и реологических свойств полимера, а также в зависимости от размеров литниковых каналов и термостойкости полимера. Поскольку дозирование осуществляется во время операции охлаждения и раскрытия формы, то частоту вращения шнека рассчитывают из условия обеспечения заданной дозы материала за определенное время.

При этом производительность узла пластикации должна быть равна:

,![]() (4)

(4)

где Gизд и Gл — масса изделия и литников;

п - гнездность формы;

toхл и tр — время охлаждения и раскрытия формы.

После окончания паузы, предусматриваемой по завершении операции извлечения отливки, изготовленной в предыдущем цикле, срабатывает реле времени и включается механизм смыкания. Смыкание формы осуществляется в результате перемещения подвижной плиты термопластавтомата вместе с закрепленной на ней разъемной частью формы и создания определенного усилия. Усилие смыкания Nсм необходимо для исключения раскрытия формы в момент заполнения ее расплавом, оно должно быть равно

![]() ,

(5)

,

(5)

где Рф- давление в форме, усредненное по площади отливки;

Fизд и Fл — площадь литников в плоскости разъема формы.

В том случае, когда площадь отливки очень велика и расчетное усилие превышает максимальное усилие смыкания машины, чрезмерно возрастает упругая деформация закрывающих звеньев механизма и изделия после литья имеют толстый облой. Иногда по этой же причине может произойти раскрытие формы.

Подвод узла впрыска к форме производится отдельным механизмом, при зтом сопло цилиндра упирается в литниковую втулку формы и создается необходимое давление, исключающее утечку расплава. В момент подвода узла впрыска сопло должно располагаться соосно с литниковым каналом формы. При использовании самозапирающегося сопло, (рисунок 21б), в момент подвода узла впрыска происходит открытие клапана, так как наконечник 1 упирается в литниковую втулку и перемещает клапан 2 внутрь цилиндра. В этом положении боковые каналы клапана 2 открываются и соединяют между собой полость цилиндра с литниковыми каналами.