- •Технология пластмасс

- •©Павлодарский государственный университет им. С.Торайгырова, 2006 утверждаю

- •Введение

- •1 Физико-химические основы процесса

- •1.1Структура полимеров

- •1.2 Особенности строения кристаллизующихся и аморфных полимеров

- •1.3 Влияние условий переработки на структуру и свойства полимеров

- •2 Свойства полимеров

- •3 Пластические массы

- •3.1 Классификация пластмасс

- •3.2 Технологические свойства пластмасс

- •3.3 Физико-химические основы переработки пластмасс

- •3.4 Марочный ассортимент полимеров

- •4 Способы изготовления деталей из пластмасс

- •4.1 Классификация методов изготовления пластмасс и формование

- •4.2 Подготовка полимеров к переработке

- •4.3 Сушка полимеров - удаление влаги испарением

- •4.4 Таблетирование пластмасс

- •5 Способы механической обработки

- •5.1 Особенности механической обработки

- •6 Метод экструзии

- •6.1 Технология производства труб методом экструзии

- •7 Изготовление изделий из термопластов литьем под давлением

- •7.1 Технология литья под давлением

- •7.2 Впрыск расплава

- •7.3 Выдержка под давлением

- •7.4 Охлаждение изделия

- •7.5 Раскрытие формы и извлечение изделия

- •8 Влияние технологических параметров на качество изделий

- •8.1 Изготовление изделий каландрованием

- •8.2 Смешение компонентов и нагревание композиции

- •8.3 Формование полотна

- •8.4Охлаждение и намотка полотна

- •9 Получение пластмасс

- •9.1 Взаимное превращение новолачных и резольных смол

- •9.2 Полимеризация винилхлорида

- •Литература

- •Содержание

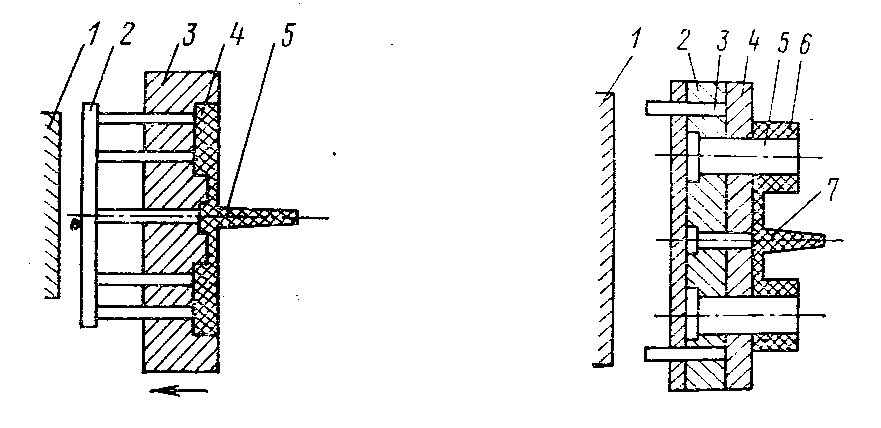

7.5 Раскрытие формы и извлечение изделия

После окончания операции охлаждения происходит раскрытие формы. Подвижная часть формы 3, закрепленная на плите узла смыкания, отводится, при этом изделие 4 уходит вместе с ней рисунок 29,а. Выступающая часть толкателей 2 упирается в ограничитель 1 и они останавливаются вместе с изделием 4, а подвижная часть формы 3 отводится дальше, за счет чего происходит извлечение изделия. Одновременно с изделием из литниковой втулки извлекается литник. Расплав при течении из центрального литника затекает в отверстие плиты 3, которое имеет обратный; конус, и застывает в нем. В результате образуется замок, с помощью которого при раскрытии формы происходит извлечение литника из литниковой втулки.

1-ограничитель; 2- толкатели; 3-подвижная часть формы; 4-изделие; 5-литник

а - извлечение изделия толкателем

1-ограничитель;2-подвижная часть формы; 3-толкатели 4-плита съема; 5-формующий знак; 6-изделие; 7-знак

б - извлечение изделия плитой съема

Рисунок 29

При изготовлении втулок или коробок для извлечения их из формы можно использовать плиту съема рисунок 29,б. При отводе подвижной части формы 2 изделия 6 остаются на знаках 5 и движутся вместе с ними. Когда толкатели 3 упрутся в неподвижный ограничитель 1, плита съема 4 остановится, а подвижная часть формы 2 со знаками 5 будет продолжать отходить влево, при этом изделия 6 задерживаются плитой 4 и снимаются со знаков 5. В формах с плитой съема литник извлекается из литниковой втулки с помощью знака 7, имеющего на торце сферический выступ. В момент впрыска расплав охватывает этот выступ и после охлаждения удерживается на нем. В момент размыкания формы литник из канала извлекается знаком 7, а затем срывается со сферического выступа плитой съема 4 вместе с изделиями. При производстве изделий из полимеров, обладающих сильной адгезией, для уменьшения прилипания полимера к поверхности формующей полости на нее после извлечения изделия с помощью специальных аэрозольных баллончиков наносят антиадгезионную жидкость (смазку). Обычно смазку наносят после нескольких циклов литья. При изготовлении армированных изделий цикл литья завершается установкой в форму арматуры, которую иногда перед этим подогревают.

Особенности технологического процесса, обусловленные конструкцией формы.

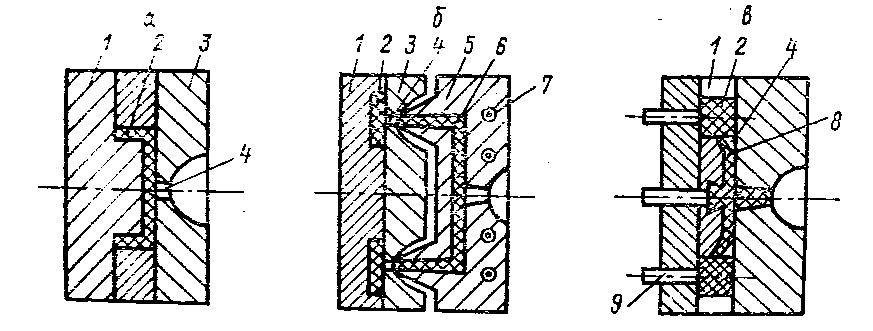

При литье в многогнездные формы, показанные схематично на рис. 20, 29,а и 29,б, полимер расходуется на формование изделий и литниковой системы. Это приводит к нерациональному использованию полимерного материала и увеличивает трудоемкость процесса, так как необходимо изделия отделять от литников, а последние, в свою очередь, дробить и смешивать с полимером для вторичной переработки. Технология существенно улучшается при использовании форм с точечными литниками (рис. 30, а).

1 и 3 –плиты; 2- изделие; 4 –литниковый канал; 5- плита;6-обогреваемый канал; 7нагреватели; 8-перемычка; 9-толкатель

а-точечный литник; б-горячеканальный литник; в-туннельный

Рисунок 30 - Формы с различными вариантами литниковых каналов

Изделие

2 оформляется в закрепленной между

двумя плитами 1 и 3 матрице, расплав в

которую впрыскивается через литниковый

канал 4. В связи с

тем что

литниковый канал 4 имеет очень малые

размеры, при заполнении формующей

полости весь расплав практически

расходуется на формование изделия

и коэффициент расхода материала

(отношение массы расходуемого полимера

к массе готовых изделий) приближается

к единице: Кр![]() 1.

Кроме того, при течении через литник

небольшого диаметра (0,8—1,2 мм) возникают

большие скорости сдвига (20000—200000 с-1),

что повышает гомогенизацию расплава.

При этом расплав вследствие диссипации

энергии вязкого течения дополнительно

нагревается и заполнение формы расплавом

улучшается. Благодаря малому радиусу

литника время выдержки под давлением

уменьшается до 1—2 с, поэтому технологический

цикл сокращается. Быстрое охлаждение

литника ограничивает подпитку формы

расплавом, в изделии полнее протекают

релаксационные процессы и качество

изделий повышается — снижается

анизотропия свойств и усадки. Поскольку

литник имеет небольшие размеры, его

обычно не удаляют и трудоемкость

механической доработки изделий

сокращается.

1.

Кроме того, при течении через литник

небольшого диаметра (0,8—1,2 мм) возникают

большие скорости сдвига (20000—200000 с-1),

что повышает гомогенизацию расплава.

При этом расплав вследствие диссипации

энергии вязкого течения дополнительно

нагревается и заполнение формы расплавом

улучшается. Благодаря малому радиусу

литника время выдержки под давлением

уменьшается до 1—2 с, поэтому технологический

цикл сокращается. Быстрое охлаждение

литника ограничивает подпитку формы

расплавом, в изделии полнее протекают

релаксационные процессы и качество

изделий повышается — снижается

анизотропия свойств и усадки. Поскольку

литник имеет небольшие размеры, его

обычно не удаляют и трудоемкость

механической доработки изделий

сокращается.

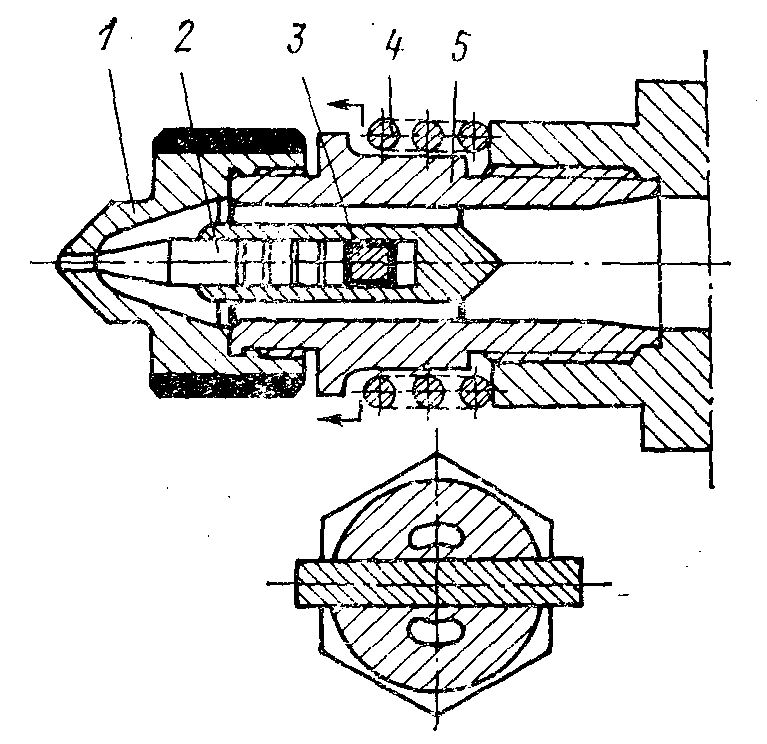

Точечное литье имеет свои специфические особенности. При изготовлении толстостенных изделий, ввиду отсутствия подпитки расплавом, необходимо увеличивать удельное давление литья, в противном случае могут появиться утяжины. Чтобы исключить застывание полимера в литнике в начальный момент впрыска, применяют сопла с подпружиненным клапаном рисунок 31.

1-наконечник; 2-клапан; 3-планка; 4-пружина; 5-корпус

Рисунок 34 - Сопло с подпружиненным каналом

Перед впрыском пружина 4 давит через планку 3 на клапан 2 и перекрывает выходное отверстие наконечника 1. В момент начала впрыска отверстие остается закрытым до тех пор, пока давление расплава не превысит усилие пружины. Благодаря этому клапан открывается тогда, когда в цилиндре уже создано достаточно высокое давление, поэтому расплав начинает течь с большой скоростью и тем самым исключается его охлаждение в литниках. Таким образом, при использовании форм с точечными литниками сокращается время выдержки под давлением, повышается качество изделий и сокращается расход полимера.

Изделия небольших размеров целесообразно изготавливать в многогнездных формах, в которых можно использовать точечный впуск, с горячеканальными литниками, рисунок 30, б. Изделие 2 оформляется в матрице между плитами 1 и 3. Расплав из сопла машины через центральный литник течет по распределительным обогреваемым каналам 6, а затем через точечный впуск 4 поступает в формующую полость. Форма охлаждается, а температура плиты 5, имеющей нагреватели 7, поддерживается равной температуре расплава в цилиндре машины. Так как после впрыска охлаждается только точечный литник 4, а литниковая система находится в нагретом состоянии, то полимер в литниковой системе не охлаждается. По сравнению с обычными "многогнездными формами расход полимера б данном случае резко сокращается, не требуется механическая доработка изделий и дробление литников.

Операция по удалению литников исключается и при литье в формы с туннельными литниками, рисунок 30, в. Расплав из распределительных литниковых каналов впрыскивается в формующую полость через туннельный литник 4. При этом расплав в форму течет не по каналам, расположенным в плоскости разъема, а через коническое отверстие, просверленное в плите 1 и отделенное от изделия в плоскости разъема перемычкой 8. Изделия и литники при раскрытии формы остаются в плите 1 и отводятся вместе с ней. Когда толкатель 9 останавливается, то изделия и литники выталкиваются, при этом перемычка 8 своей острой кромкой отрезает изделие 2 от туннельного литника 4, требуется вторичная переработка литников.

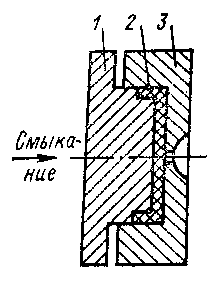

1-подвижная плит; 2-изделие; 3-неподвижная форма

Рисунок 32 - литьевая пресс-форма с инжекционным прессованием

При литье крупногабаритных изделий в формующей полости возникают значительные перепады давлений и большая неоднородность в ориентации макромолекул. Все это приводит к ухудшению механических свойств изделий. Для исключения этих недостатков применяют литье под давлением в пресс-формы с инжекторным прессованием рисунок 32. пресс-форма состоит из подвижной 1 и неподвижной 3 плит, которые имеют двойные плоскости сопряжения, образующие некоторое подобие закрытой загрузочной камеры, и могут взаимно перемещаться друг относительно друга. Точно дозируемая масса расплава впрыскивается в не полностью сомкнутую пресс-форму и заполняет свободное пространство. Так как форма не сомкнута, то в формующей полости расстояние между плитами больше, чем толщина стенок, и расплав течет без больших перепадов давлений, при этом уменьшается его охлаждение и ориентация макромолекул снижается. После впрыска дозы расплава происходит смыкание формующих плит и подвижная плита 1 входит в плиту 3, как пуансон в матрицу. Вследствие создания усилия смыкания в форме возникает необходимое давление, под действием которого происходит сжатие расплава. В данной конструкции пресс-формы можно также использовать точечный литник. Применение инжекционного литья позволяет значительно сократить технологический цикл литья, уменьшить расход полимера и снизить трудоемкость изготовления изделий. Основное же преимущество данного метода заключается в повышении качества изделий — уменьшается коробление, снижается анизотропия усадки и прочности. Это достигается благодаря тому, что компенсация изменения объема расплава при охлаждении осуществляется без применения подпитки — только за счет сближения плит формы.