- •Расчётно-пояснительная записка к курсовому проекту

- •Введение

- •1 Общая часть

- •1.1 Конструкция здания цеха

- •1.2 Элементы конструкции промышленных одноэтажных зданий

- •1.3 Транспорт

- •1.4 Организация работы в отделении подготовки лома

- •1.5 Общая характеристика эспц

- •1.6 Организация работ в печном пролете

- •1.7 Организация работ в бункерном пролете

- •1.8 Организация работ в пролёте внепечной обработки стали

- •1.9 Организация работ в разливочном пролёте

- •2 Расчетная часть

- •2.1 Расчёт оборудования печного пролёта

- •2.2 Расчет количества бункеров для сыпучих в бункерном пролете

- •2.3 Расчет количества агрегатов для внепечной обработки

- •2.4 Расчёт количества основного оборудования для разливки стали

- •Специальная часть

- •Список использованных источников

1.7 Организация работ в бункерном пролете

Оперативный запас сыпучих материалов (шлакообразующие, окислители, ферросплавы, заправочные) хранится в стационарных бункерах вместимостью 30м3, установленных над рабочей площадкой в специальном бункерном пролете между печным пролетом и пролетом внепечной обработки стали. Бункерный пролет обслуживается двумя мостовыми кранами, с помощью которых доставленные в торец пролета саморазгружающиеся контейнеры с подготовленными материалами поднимают над стационарными бункерами и затем пересылают содержимое их в соответствующий стационарный бункер.

Каждая электропечь имеет отдельную группу расходных бункеров, включающую весь набор требуемых на плавки материалов. объем бункеров достаточен для запаса на несколько суток работы.

1.8 Организация работ в пролёте внепечной обработки стали

В пролете внепечной обработки стали, имеются два агрегата комплексной обработки стали (АКОСа) (рисунок 9) расположенных на одной оси с ДСП, и одна установка ковшевого вакуумирования.

Вакуумную камеру устанавливаем, ближе к торцу пролёта внепечной обработки стали ЭСПЦ, это необходимо для уменьшения вакуумной коммуникации, так как пароэжекторную станцию располагаем вне цеха. Такое расположение позволяет максимально использовать энергию, затраченную на отсос газа из камеры, которая может быть затрачена, если тракт отвода газов велик.

В АКОСе выполняются практически все технологические операции: раскисление, легирование, десульфурация, вдувание порошкообразных материалов, подогрев металла, продувка нейтральным газом.

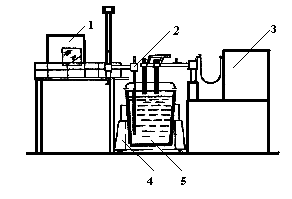

1 – пост управления; 2 – фурма; 3 – печная подстанция; 4 – сталевоз;

5 – сталеразливочный ковш с металлом

Рисунок 9 – Схема агрегата комплексной обработки стали

Установив ковш с металлом под свод АКОСа, наводят шлак, обладающий высокой десульфурирующей способностью и защищающий металл от вторичного окисления. Примерный состав шлака следующий: 50–60% CaO, 20–35% Al2O3, 2–7% SiO2, 3–5% MgO.

Расход шлаковой смеси 16–20кг/т, расход аргона 12–18м³/т.мин. Вследствие наличия в АКОСе шлака с высокой десульфурирующей способностью и интенсивного перемешивания аргоном может быть получено содержание серы менее 0,003%. Раскисление и легирования металла проводится в АКОСе, следовательно дуговая печь используется лишь для расплавления лома и проведение окислительного периода.

Для получения конструкционной стали, после обработки металла в АКОСе ковш с металлом на сталевозе переезжает в раздаточных пролет, где краном раздаточного пролёта ковш устанавливают на поворотный стенд машины непрерывного литья заготовок (МНЛЗ) для дальнейшей передачи в разливочный пролёт.

Для получения шарикоподшипниковой стали, после выпуска металла из печи в ковш, краном раздаточного пролёта сталеразливочный ковш устанавливается в вакуум-камеру, расположенную на тележке, которая заезжает под крышку вакуумной камеры.

Вакуумная камера расположена на нулевой отметке. Обслуживание вакуумной камеры осуществляется с рабочей площадки.

В камере производится вакуумирование металла, в процессе вакуумирования происходит дегазация и удаление неметаллических включений, а также доводка металла по химическому составу.

После вакуумной обработки берется проба металла на анализ химического состава и производится замер температуры. После этого тележка с вакуумной камерой, в которой находится ковш с металлом выезжает из-под крышки в раздаточный пролет, где краном раздаточного пролета вынимается, сталеразливочный ковш подают под крышку АКОСа, где производится подогрев до нужной температуры, а далее ковш краном раздаточного пролёта устанавливают на поворотный стенд МНЛЗ.