- •Лабораторная работа №1 «теоретические основы товароведения»

- •Требования к оформлению работы

- •Варианты индивидуальных заданий

- •Варианты для выполнения первой части работы

- •2. Варианты для выполнения второй части работы

- •3. Варианты для выполнения третьей части работы

- •4. Варианты для выполнения четвертой части работы

- •5. Варианты для выполнения пятой части работы

- •Список литературы

- •Лабораторная работа №2 «Основы маркировки металлов и металлопродукции»

- •Варианты заданий

- •Лабораторная работа №3 «изучение микроструктуры железоуглеродистых сплавов»

- •4. Краткие теоретические сведения

- •4.1. Общие сведения

- •4.2. Приготовление микрошлифов

- •4.3. Травление шлифов

- •4.4. Исследование микроструктуры металла

- •4.5. Теоретические основы изучения структуры сталей и чугунов

- •. Микроструктура углеродистых сталей

- •5. Порядок выполнения работы

- •Лабораторная работа № 4 «изучение механических свойств машиностроительных материалов»

- •4. Краткие теоретические сведения.

- •Сферической детали: а - выпуклой; б - вогнутой

- •5. Порядок выполнения работы

- •5.1. Определение твердости металлов твердомером тш (прибором Бринелля).

- •5.2. Определение твердости металлов твердомером тк (прибором Роквелла).

- •6. Оформление отчета

- •Вопросы для самоподготовки

- •Лабораторная работа № 5 «определение физических свойств строительных материалов»

- •4. Краткие теоретические сведения.

- •5. Порядок выполнения работы

- •5.1. Определение истинной плотности

- •5.2. Определение средней плотности

- •5.3. Определение насыпной плотности

- •5.4. Определение водопоглощения

- •6. Оформление отчета

- •Вопросы для самоподготовки

- •Лабораторная работа № 6 «определение качества строительной извести»

- •4. Краткие теоретические сведения.

- •Порядок выполнения работы

- •5.1. Получение извести

- •5.2. Подготовка проб извести для определения показателей ее качества

- •5.4. Определение содержания непогасившихся зерен

- •5.6. Определение тонкости помола (степени дисперсности) порошкообразной извести

- •5.7. Определение температуры и времени гашения извести

- •Оформление отчета

- •Вопросы для самоподготовки

- •Литература

. Микроструктура углеродистых сталей

Сплавы железа с углеродом, содержащие до 2,14% С, называются сталями.

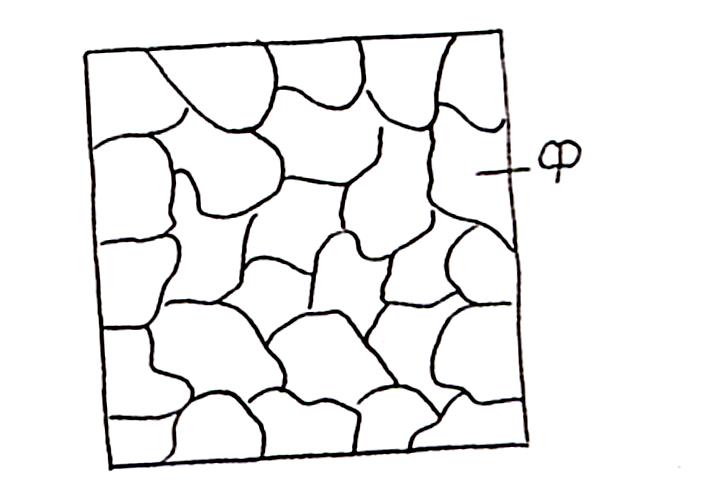

Структуры сплавов (техническое железо) с содержанием углерода до 0,01% состоят из феррита (рис. 3.3), а в интервале концентраций 0,01-0,02% С – из феррита и цементита третичного, располагающегося по границам зерен феррита. Феррит является самой пластичной и мягкой структурной составляющей железоуглеродистых сплавов.

Рис. 3.3. Графическое изображение микроструктуры

технического железа, состоящего из феррита

Технически чистое железо известно в технике под названием армко-железо. Его получают в больших количествах промышленным путем с суммарным содержанием примесей около 0.15%.

Механические свойства железа зависят от степени его чистоты и от величины зерна:

Доэвтоктоидные стали содержат от 0,02 до 0,8% углерода. Структуры сталей состоят из феррита (светлые зерна) и перлита (темные зерна) (рис. 3.4). Количество перлита увеличивается, а феррита уменьшается пропорционально увеличению содержания углерода.

Рис. 3.4. Структура стали 40

По соотношению площадей, занимаемых в исследованной структуре перлитом и ферритом, можно приближенно определить содержание углерода в стали. Для того, чтобы подсчитать содержание углерода в доэвтектоидной стали, необходимо определить площадь, занимаемую перлитом (%), и умножить ее на 0,8 (поскольку в перлите содержится 0,8% углерода).

Например, если на рассматриваемом поле шлифа перлит занимает примерно 50% площади микроструктуры, то содержание углерода в этой стали около 0,40%

0,8 50

--------------- = 0,4%.

100

Зная процентное содержание углерода, можно определить марку (сталь 40).

Сталь с содержанием 0,8% С называется эвтектоидной, и ее структура состоит из перлита. Перлит представляет собой эвтектоидную смесь, состоящую из мелких пластинок или зернышек цементита (рис. 3.5), расположенных в ферритной основе. В первом случае такой перлит называют пластинчатым, а во втором – зернистым.

а б

Рис. 3.5. Микроструктуры стали У8 с пластинчатым

перлитом (а) и зернистым (б)

При содержании углерода от 0,8 до 2,14% С стали называются заэвтектоидными. Структура их состоит из перлита и цементита вторичного (рис. 3.6). Цементит вторичный обычно расположен в заэвтектоидной стали в виде светлой сетки или светлых вытянутых зерен (цепочки) по границам перлитных зерен.

Рис. 3.6. Структура стали У12

Содержание цементита вторичного в структуре заэвтектоидной стали возрастает с увеличением концентрации в ней углерода и составляет от 3,4% (при С = 1%) до 20,4% (при С = 2%) всей массы сплава.

Микроструктуры чугунов

Чугунами называются железоуглеродистые сплавы, содержащие более 2.14% углерода. Чугуны, углерод в которых находится в связанном состоянии в виде цементита (Fe3C), называют белыми. В их структуре при комнатной температуре присутствует автектика-ледибурит, состоящая из перлита и цементита, которая позволяет отличать белые чугуны от углеродистых сталей. Этот чугун имеет белый блестящий излом – отсюда и название чугуна.

Эвтектике свойственна повышенная хрупкость. Поэтому чугуны в отличие от сталей не подвергаются прокатке, ковке, штамповке. Однако благодаря наличию эвтектики чугуны имеют низкую температуру плавления, высокую жидкотекучесть, что определяет их использование в качестве литейных сплавов.

Белые чугуны в зависимости от содержания углерода разделяются на доэвтектические (от 2,14 до 4,3% С), эвтектические (4,3% С) и заэвтектические (от 4,3 до 6,67% С).

Белые доэвтектические чугуны при комнатной температуре имеют структуру, состоящую из ледебурита, перлита и цементита вторичного (рис. 3.7).

Рис. 3.7. Структура белого доэвтектического чугуна

Структура эвтектического белого чугуна состоит из ледебурита (рис.3.8).

Рис. 3.8. Структура белого эвтектического чугуна

Структура белого заэвтектического чугуна показана на рис. 3.9, она представляет собой призматические кристаллы избыточной фазы -- цементита первичного в ледебуритной основе.

Рис. 3.9. Структура белого заэвтектического чугуна

Белые чугуны характеризуются высокой хрупкостью и имеют ограниченное применение как конструкционные материалы. Белый чугун предназначен для дальнейшего передела в сталь и носит название предельный чугун. Для сталеплавильного производства применяют чугун марок П1 и П2 (ГОСТ 805-80). Однако если отливку из белого чугуна подвергнуть специальному отжигу, чугун приобретает высокую прочность и удовлетворительную пластичность. Такой отожженный чугун называют ковким.

На рис. 3.10 показана структура ковкого чугуна с ферритной металлической основой.

Широкое применение в машиностроении получил ферритный ковкий чугун, характеризующийся высокой пластичностью.

Ковкий чугун маркируется буквами КЧ и двумя цифрами. Первая обозначает предел прочности при растяжении в кг/мм, вторая -- относительное удлинение в %.

Рис. 3.10. Структура ковкого чугуна КЧ 35-10

Например, КЧ 35-10 (на ферритной основе), КЧ 50-4 (на ферритно-перлитной основе). Из ковкого чугуна изготавливаются: гайки, клапаны, фланцы, кронштейны, крючки, скобы, ступицы, тормозные колодки, коленчатые валы, вилки карданных валов и т.д.

Существенным недостатком технологического процесса получения ковкого чугуна является длительный отжиг отливок, продолжающийся 25--40 часов.

Из ковкого чугуна изготавливаются детали с толщиной стенок не более 30--40 мм. В массивных отливках в результате замедленного охлаждения при первичной кристаллизации возникает пластинчатый графит. Такая форма является неблагоприятной, так как пластинки графита надрезают металлическую основу. Пластинчатая форма включений графита не может быть изменена термической обработкой.

Несмотря на то, что включение графита в виде пластинок снижает прочность металлической матрицы и сводит практически к нулю ее пластичность, чугун с такой формой графитовых включений находит широкое применение, особенно для массивных отливок типа станин, корпусов и т.п.

Чугун, в структуре которого отсутствует эвтектический цементит, а включения графита имеют форму пластинок, называется серым. Серый чугун, как и белый, получается непосредственно при отливке. В отличие от белого кристаллизация серого чугуна должна происходить замедленно.

Металлическая основа в серых чугунах может быть ферритной (рис. 3.11), перлитной (рис. 3.12) или ферритно-перлитной (рис. 3.13).

Рис. 3.11. Структура серых чугунов, имеющих

ферритную металлическую основу

Серые чугуны работают лучше на сжатие, чем на растягивание, так как при сжимающих нагрузках надрезающее действие графитных пластинок оказывается слабо. Согласно ГОСТу 4832-80 серый чугун маркируется следующим образом: СЧ 24-44, СЧ 18-36, где первая цифра показывает предел прочности при растяжении (кг/мм3), а вторая -- предел прочности при изгибе (кг/мм3).

Рис. 3.12. Структура серых чугунов, Рис. 3.13. Структура серых чугунов,

имеющих перлитную имеющих ферритно-перлитную

металлическую основу металлическую основу

Относительно невысокие механические свойства серых чугунов делают понятным тот интерес, который проявляется в настоящее время промышленностью к чугуну с шаровидной формой графита. Такая форма графита в меньшей степени ослабляет металлическую основу, чем пластинчатые включения. Чугун с шаровидной формой графита называют высокопрочным.

Рис. 3.14. Структура высокопрочного чугуна

Высокопрочный чугун (рис. 3.14) получают из серого чугуна модифицированием: перед разливкой в жидкий металл добавляют специальные присадки – модификаторы (магний, церий) в количестве 0,01-0,03 от веса жидкого металла. Модификаторы способствуют получению глобулярного графита вместо пластинчатого. Такая форма графита меньше разобщает металлическую основу, а следовательно, повышает прочность и пластичность чугуна. При рассмотрении в микроскоп нетравленного микрошлифа высокопрочного чугуна хорошо видны включения шаровидного графита. Металлическая основа высокопрочного чугуна такая же, как и серого чугуна.

Маркируется по ГОСТам 7293-85: ВЧ 45-5, ВЧ 42-12 и т.д. Первая цифра марки обозначает предел прочности при растяжении (кг/мм3), а вторая -- относительное удлинение (%).

Механические свойства чугуна должны соответствовать требованиям.

Показателями механических свойств являются предел прочности при растяжении, предел текучести и относительное удлинение.

Механические свойства и микроструктура отливок из чугуна обеспечиваются в литом или прошедшем термическую обработку состоянии.

Высокопрочный чугун с шаровидными включениями графита по механическим свойствам практически не отличается от ковких чугунов. Из этих чугунов отливают коленчатые валы автомобилей, тормозные диски, картеры и другие детали.