- •Лабораторная работа №1 «теоретические основы товароведения»

- •Требования к оформлению работы

- •Варианты индивидуальных заданий

- •Варианты для выполнения первой части работы

- •2. Варианты для выполнения второй части работы

- •3. Варианты для выполнения третьей части работы

- •4. Варианты для выполнения четвертой части работы

- •5. Варианты для выполнения пятой части работы

- •Список литературы

- •Лабораторная работа №2 «Основы маркировки металлов и металлопродукции»

- •Варианты заданий

- •Лабораторная работа №3 «изучение микроструктуры железоуглеродистых сплавов»

- •4. Краткие теоретические сведения

- •4.1. Общие сведения

- •4.2. Приготовление микрошлифов

- •4.3. Травление шлифов

- •4.4. Исследование микроструктуры металла

- •4.5. Теоретические основы изучения структуры сталей и чугунов

- •. Микроструктура углеродистых сталей

- •5. Порядок выполнения работы

- •Лабораторная работа № 4 «изучение механических свойств машиностроительных материалов»

- •4. Краткие теоретические сведения.

- •Сферической детали: а - выпуклой; б - вогнутой

- •5. Порядок выполнения работы

- •5.1. Определение твердости металлов твердомером тш (прибором Бринелля).

- •5.2. Определение твердости металлов твердомером тк (прибором Роквелла).

- •6. Оформление отчета

- •Вопросы для самоподготовки

- •Лабораторная работа № 5 «определение физических свойств строительных материалов»

- •4. Краткие теоретические сведения.

- •5. Порядок выполнения работы

- •5.1. Определение истинной плотности

- •5.2. Определение средней плотности

- •5.3. Определение насыпной плотности

- •5.4. Определение водопоглощения

- •6. Оформление отчета

- •Вопросы для самоподготовки

- •Лабораторная работа № 6 «определение качества строительной извести»

- •4. Краткие теоретические сведения.

- •Порядок выполнения работы

- •5.1. Получение извести

- •5.2. Подготовка проб извести для определения показателей ее качества

- •5.4. Определение содержания непогасившихся зерен

- •5.6. Определение тонкости помола (степени дисперсности) порошкообразной извести

- •5.7. Определение температуры и времени гашения извести

- •Оформление отчета

- •Вопросы для самоподготовки

- •Литература

5. Порядок выполнения работы

В настоящей работе студент знакомится с процессом приготовления микрошлифов, изучает устройство металлографического микроскопа, овладевает методикой работы на нем и проводит исследование железоуглеродистых сплавов. При выполнении работы необходимо:

изучить устройство металлографического микроскопа, освоить порядок подготовки его к работе;

начертить диаграмму состояния Fe3C–Fe;

охарактеризовать фазы и структурные составляющие изучаемых железоуглеродистых сплавов;

изучить и зарисовать микроструктуры углеродистых сталей;

определить концентрацию углерода в каждом шлифе сталей;

дать определение белым чугунам. Изучить и зарисовать их микроструктуру. Описать свойства и области применения этих чугунов;

дать определение ковким чугунам. Привести график отжига белого чугуна на ковкие с различной металлической основой. Зарисовать и объяснить микроструктуру ковкого чугуна;

дать определение серым чугунам. Зарисовать их микроструктуру. Указать маркировку и область применения серых чугунов;

дать определение высокопрочному чугуну. Зарисовать микроструктуру. Описать способ получения;

написать отчет, в котором должны быть ответы на все вышеуказанные вопросы.

Лабораторная работа № 4 «изучение механических свойств машиностроительных материалов»

1. Цель работы: изучить основные механические свойства машиностроительных материалов и научиться определять твердость металлов различными методами, изучить влияние содержания углерода на твердость стали.

2. Задание: изучить устройство и работу твердомеров различных типов, определить твердость стальных образцов конструкционных углеродистых сталей с различным содержанием углерода, написать отчет о проделанной работе.

3. Оборудование и материалы: твердомеры различных типов; микроскоп для измерения диаметра отпечатков; комплекты образцов из углеродистых конструкционных сталей, таблицы определения твердости НВ (ГОСТы 9012-59, ИСО 410-82, ИСО 6506-81).

4. Краткие теоретические сведения.

Механические свойства машиностроительных материалов определяют не только работоспособность конструкций, но также и технологию обработки, вид режущего инструмента, режимы и время обработки, качество обработанной поверхности, т.е. главные технико-экономические параметры обработки металлов резанием. Основными из этих свойств являются твердость, прочность, ударная вязкость и пластичность.

Современное машиностроение диктует необходимость контроля качества изделий и заготовок в условиях производства, эксплуатации и ремонта без нарушения их конструкционной целостности и прочности. Этим требованиям во многом отвечает измерение твердости, которое позволяет обеспечить стопроцентный контроль деталей при высокой производительности процесса измерения. Результаты испытания на твердость используются для определения механических свойств металлоизделий, контроля качества термообработки, сварных швов, поверхностного пластического деформирования и других технологических процессов.

Твердость – это способность материала сопротивляться проникновению в него другого более твердого тела. Твердость металлов тесно связана с их обрабатываемостью: чем тверже металл, тем большее усилие необходимо для его обработки. От твердости зависит и износостойкость металлов, т.е. их способность сопротивляться истиранию, разрушению поверхности под действием сил трения. Твердость является также основной характеристикой при оценке качества режущих и измерительных инструментов.

Наиболее часто для определения твердости пользуются методами Бринелля, Роквелла, Виккерса, Мооса, Шора.

Твердость по Бринеллю определяется путем вдавливания в испытуемый материал стального закаленного шарика диаметром D постоянной нагрузкой Р в течение определенного времени (рис. 4.1). Прибор Бринелля является бесшкальным прибором, и о твердости судят по диаметру полученного отпечатка.

Рис. 4.1. Схема определения твердости по методу Бринелля

Площадь отпечатка будет тем меньше, чем тверже металл. Число твердости по Бринеллю НВ определяется как отношение нагрузки Р, действующей на шарик к площади отпечатка:

Р

НВ = ------------ .

F

Площадь отпечатка F определяется по формуле

D

D

F = ------ (D - D² - d² ).

2

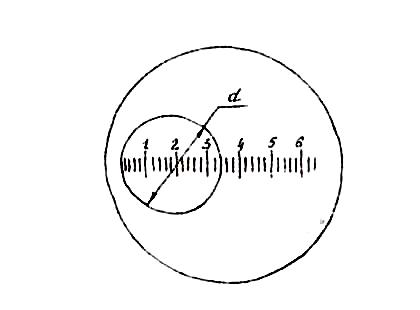

Диаметр отпечатка определяется с помощью микроскопа с прозрачной шкалой (рис. 4.2).

Рис 4.2. Схема измерения диаметра отпечатка

Наиболее распространенным прибором для испытания твердости по методу Бринелля является прибор типа ТШ-2 (рис. 4.3).

Определение твердости металлов по методу Бринелля имеет ряд существенных недостатков.

В частности, на приборе Бринелля нельзя испытывать закаленную сталь с твердостью НВ > 450, так как шарик в процессе испытания деформируется и показания прибора становятся неправильными. По методу Бринелля нельзя испытывать поверхностно упрочненные образцы, например, химико-термической обработкой. Этот метод, кроме того, характеризуется низкой производительностью.

Рис 4.3. Схема прибора Бринелля

1 – маховик; 2 – испытуемый образец; 3 – шариковый наконечник; 4 – лампочка; 5 – кнопка включения.

Твердость по Роквеллу определяется вдавливанием алмазного конуса в испытуемый образец. Число твердости по Роквеллу представляет собой условные единицы, связанные с глубиной проникновения наконечника в испытуемый материал. Этот метод благодаря простоте проведения процесса испытания, высокой производительности и малой погрешности получил преимущественное применение. Схема прибора Роквелла приведена на рис. 4.4.

Рис 4.4. Схема прибора Роквелла

1 – клавиша; 2 – рант; 3 – маховик; 4 – столик; 5 – алмазный наконечник; 6 – циферблат; 7 – тумблер.

Число твердости по Виккерсу является условной единицей и определяется по формуле

2P sin (a/2) P

HV = -------------------- = 1,854 ------- .

d2 d2

где Р -- нагрузка, Н или кгс; а -- угол между противоположными гранями пирамиды при вершине, равный 136о; d -- среднее арифметическое значение длины обеих диагоналей отпечатка после снятия нагрузки, мм.

Твердость определяют с помощью прибора Виккерса. В испытуемый образец вдавливают алмазный наконечник, имеющий форму четырехгранной пирамиды (с углом при вершине 136о), под нагрузкой Р от 5 кгс (49 Н) до 100 кгс (980 Н), приложенной в течение определенного времени, и затем измеряют диагонали отпечатка d1, d2, оставшиеся на поверхности образца после снятия нагрузки, с помощью микроскопа, укрепленного на приборе. И наконец, по приведенной выше формуле определяется число твердости HV. В ГОСТ 2999-75 (СТ СЭВ 470-77) приведены значения число твердости в зависимости от длины диагоналей отпечатка при стандартных значениях нагрузки. Твердость по Виккерсу обозначается символом HV.

Число твердости по Моосу определяют по условной десятибалльной шкале (шкале Мооса), которую составляют 10 образцовых тел -- минералов. Каждый последующий минерал этой шкалы является более твердым, чем предыдущий. Расположение минералов в шкале Мооса и присвоенные им числа твердости следующие: тальк -- 1, гипс -- 2, известковый шпат (кальцит) -- 3, плавиковый шпат (флюорит) -- 4, апатит -- 5, полевой шпат (ортоклаз) -- 6, кварц -- 7, топаз -- 8, корунд -- 9, алмаз -- 10. Эта шкала составлена Ф. Моосом в 1822 г. Она является исторически первой шкалой твердости. Число твердости по Моосу в 5,5 единиц означает, что данное вещество, лежащее по твердости между апатитом и ортоклезом, способно процарапывать все тела твердостью ниже 5,5 и в то же время само царапается всеми телами, у которых твердость выше этого значения. Этот метод быстрый и простой, но он позволяет лишь приближенно оценивать относительную твердость исследуемых тел. Вещества с числом твердости по Моосу ниже 2 царапаются ногтем, с твердостью ниже 5 -- ножом, ниже 6 - оконным стеклом, ниже 7 - напильником, вещество с числом твердости выше 8 царапает стекло, выше 9 – режет стекло.

Число твердости по Шору является условной единицей. При использовании метода Шора твердость определяется по высоте отскакивания мелкого ударника (бойка), падающего с определенной высоты на поверхность испытываемого тела. Метод назван по имени американского промышленника А. Шора. Для перевода числа твердости по Шору в число твердости по Бринеллю рекомендуется приближенное соотношение: НВ = 7 Нш, где Нш – число делений шкалы Шора, опредеяющее высоту, на которую отскочил боек при испытании.

Числа твердости, определенные различными способами, можно перевести друг в друга (табл. 4.1).

В современной измерительной практике помимо вышеперечисленных используются и другие методы определения твердости.

Таблица 4.1 Соотношение чисел твердости (приближенное)

Твердость по Бри неллю НВ |

Твердость по Роквеллу |

Твердость по Вик керсу HV |

Твердость по Шору НШ |

Твердость по Бри неллю НВ |

Твердость по Роквеллу |

Твердость по Виккер су HV |

Твердость по Шору НШ |

||

HRC |

HRB |

HRC |

HRB |

||||||

99 |

|

54 |

- |

- |

223 |

21 |

97 |

222 |

33 |

101 |

|

56 |

- |

- |

229 |

22 |

98 |

228 |

33 |

103 |

|

57 |

- |

- |

235 |

23 |

99 |

235 |

34 |

105 |

|

58 |

- |

- |

241 |

24 |

100 |

240 |

35 |

107 |

|

59 |

108 |

- |

248 |

25 |

- |

249 |

36 |

109 |

|

61 |

109 |

- |

255 |

26 |

- |

255 |

36 |

110 |

|

61 |

110 |

- |

262 |

27 |

- |

261 |

37 |

111 |

|

62 |

113 |

- |

269 |

28 |

- |

270 |

38 |

114 |

|

64 |

115 |

- |

277 |

29 |

- |

278 |

39 |

116 |

|

65 |

116 |

- |

285 |

30 |

- |

285 |

40 |

118 |

|

66 |

118 |

- |

293 |

31 |

- |

292 |

41 |

121 |

|

67 |

121 |

- |

302 |

33 |

- |

303 |

42 |

123 |

|

69 |

123 |

- |

311 |

34 |

- |

311 |

44 |

126 |

|

69 |

127 |

- |

321 |

35 |

- |

320 |

45 |

128 |

|

71 |

129 |

- |

331 |

36 |

- |

334 |

46 |

131 |

|

72 |

131 |

- |

341 |

37 |

- |

344 |

47 |

134 |

|

74 |

134 |

- |

352 |

38 |

- |

361 |

49 |

137 |

|

75 |

138 |

- |

363 |

39 |

- |

380 |

50 |

140 |

|

76 |

140 |

- |

375 |

40 |

- |

390 |

52 |

143 |

|

76 |

143 |

22 |

388 |

41 |

- |

401 |

53 |

146 |

|

78 |

148 |

23 |

401 |

43 |

|

423 |

55 |

149 |

|

80 |

149 |

23 |

415 |

44 |

|

435 |

57 |

152 |

|

81 |

152 |

24 |

429 |

45 |

|

460 |

59 |

156 |

|

82 |

155 |

24 |

444 |

47 |

|

474 |

61 |

159 |

|

83 |

159 |

25 |

461 |

48 |

|

502 |

64 |

163 |

|

84 |

162 |

26 |

477 |

49 |

|

534 |

66 |

167 |

|

85 |

166 |

26 |

495 |

51 |

|

551 |

68 |

170 |

|

86 |

171 |

26 |

514 |

52 |

|

587 |

70 |

174 |

|

87 |

174 |

27 |

534 |

54 |

|

606 |

72 |

179 |

- |

88 |

178 |

27 |

555 |

56 |

|

660 |

75 |

183 |

- |

89 |

183 |

28 |

578 |

58 |

|

694 |

78 |

187 |

- |

91 |

186 |

28 |

601 |

59 |

|

746 |

81 |

192 |

- |

92 |

192 |

29 |

627 |

61 |

|

804 |

85 |

197 |

- |

93 |

197 |

29 |

653 |

63 |

|

868 |

88 |

201 |

- |

94 |

201 |

30 |

682 |

65 |

|

641 |

93 |

207 |

18 |

95 |

208 |

30 |

712 |

66 |

|

1022 |

95 |

212 |

19 |

96 |

213 |

31 |

745 |

68 |

|

1116 |

97 |

217 |

20 |

97 |

217 |

32 |

780 |

71 |

|

1224 |

99 |

Определение пластической твердости НД регламентировано ГОСТ 18835-73. Методика внедрения сферического индентора с диаметром D при определении НД аналогична используемой при измерении твердости по Бринеллю, однако при этом вычислении НД проводят по глубине h остаточного отпечатка. Поскольку значение пластической твердости не зависит от условий испытания, то тем самым НД имеет очевидные преимущества перед числом твердости по Бринеллю, значения которого изменяются при варьировании отношения Р/D2. Твердость НД используют для решения широкого круга инженерных задач: определение шероховатости поверхностей, определении режима поверхностного пластического деформирования, прочности соединения и т.п. Значения НД аналитически связаны с НВ и HRB, а также могут быть переведены в число твердости HV и НRС.

Определение твердости по глубине внедрения конического индентора. Повышение производительности контроля твердости путем внедрения конического индентора предполагает переход от измерения диаметральных размеров отпечатка к измерению его глубины, поскольку последнюю операцию существенно проще автоматизировать. Предложен метод определения стандартных чисел твердости по Виккерсу HV, предусматривающий измерение полного сближения в контакте конического индентора с углом при вершине 136 оС с плоской поверхностью образца (под нагрузкой), а также глубины h остаточного отпечатка (после разгрузки), отсчитываемых от уровня исходной поверхности образца (рис. 4.5) с последующим вычислением HV по формуле:

HV = К / [2(К1 + К2) tgпр ],

где

tgпр = (tgо tg) / (tgо - tg),

2 cos

о = arccos ----------,

1 + /h

о и -- соответственно половинный угол при вершине индентора и остаточного отпечатка; К1,2 = (1 - 21,2) / Е1,2 (Е1,2 и 1,2 -- модуль нормальной упругости и коэффициент Пуассона; индексы 1 и 2 относятся соответственно к материалу индентора и полупространства); К -- коэффициент, описывающий зависимость отношения HV к среднему давлению на площадь проекции отпечатка от угла 2.

Рис. 4.5. Схема внедрения упругого конуса в

упругопластически деформирующуюся поверхность детали

Определение твердости по Виккерсу HV, Роквеллу (HRC, HRB) непосредственно на поверхности деталей, имеющих криволинейную (выпуклую или вогнутую) форму большой кривизны (рис. 4.6). Эти методы базируются на установленном факте равенства площадей поверхности отпечатка на плоской поверхности и образце с регулярной криволинейной поверхностью малого размера. Установлена обобщенная функциональная зависимость между параметрами отпечатков пирамидального, конического, шарового индентора на плоской и криволинейной поверхностях с произвольным сочетанием главных радиусов кривизны R1 и R2, которая представлена в виде эквивалентного радиуса кривизны испытуемой поверхности

Rе = 2R1 R2 / (R1 + R2),

а также эквивалентной диагонали пирамидального отпечатка на испытуемой криволинейной поверхности (для твердости по Виккерсу)

dе = 2d1 d2 / (d1 + d2).

Описанные результаты включены в ГОСТ 22975-78. Так, например, определение твердости детали сферической формы производится с использованием формулы

hp (D Dо)

HR = А ---------------------

С

где HR -- значение твердости по Роквеллу; А -- постоянная, равная 130 или 100 при определении твердости HRB или HRC соответственно; hp -- величина перемещения индентора под нагрузкой; D -- диаметр сферического образца; Dо – диаметральный размер от плоскости, в которой лежит контур границы отпечатка; С -- цена деления шкалы индикатора.

а б

Рис 4.6. Схема внедрения конического индентора в поверхность