- •Раздел 3. Канатные элементы в мостах.

- •Глава 1. Общие сведения.

- •§1 Основные понятия и определения.

- •§2 Нагрузки и воздействия.

- •Собственный вес канатов.

- •Ветровые воздействия.

- •Воздействие регулирования.

- •Удаление и замена канатного элемента.

- •Нагрузки для расчета выносливости

- •§3 Проектирование основных канатных элементов.

- •2. Закрытые спиральные канаты.

- •3. Канаты с полупараллельным расположением проволок.

- •§4. Концевые крепления или анкеры кабелей и вант

- •Глава 2. Канатные элементы вантовых и висячих мостов.

- •§ 1. Конструкция вант. Общие сведения.

- •§ 2. Примеры конструкции вант.

- •§ 3 Ванты по технологии Фрейссине.

- •§ 4. Узлы заанкеривания вант. Узлы заанкеривания вант в балках жесткости. Общие положения.

- •§ 5. Конструкция узлов заанкеривания вант в балках жесткости.

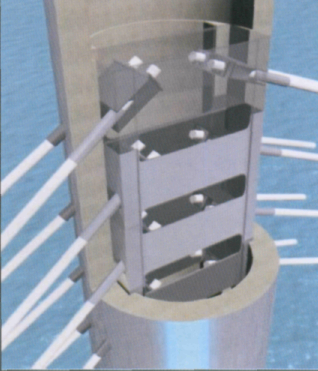

- •§ 6. Конструкция узлов заанкеривания вант на пилонах.

- •§ 7. Конструкция узлов заанкеривания вант в устоях.

- •§ 8. Система вантовых канатов моста Ветеранов, 2007 год.

- •§ 9. Примеры конструкций узлов заанкеривания вант.

- •§ 10. Кабели и подвески висячих мостов

- •§ 11. Седла, стяжки и сепараторы висячих и вантовых мостов. Назначение и конструкция.

- •§ 12. Современная конструкция седла для вантовых канатов.

- •§13. Устои и анкерные устройства висячих мостов.

- •§ 14. Защита от коррозии канатов и закреплений.

§ 9. Примеры конструкций узлов заанкеривания вант.

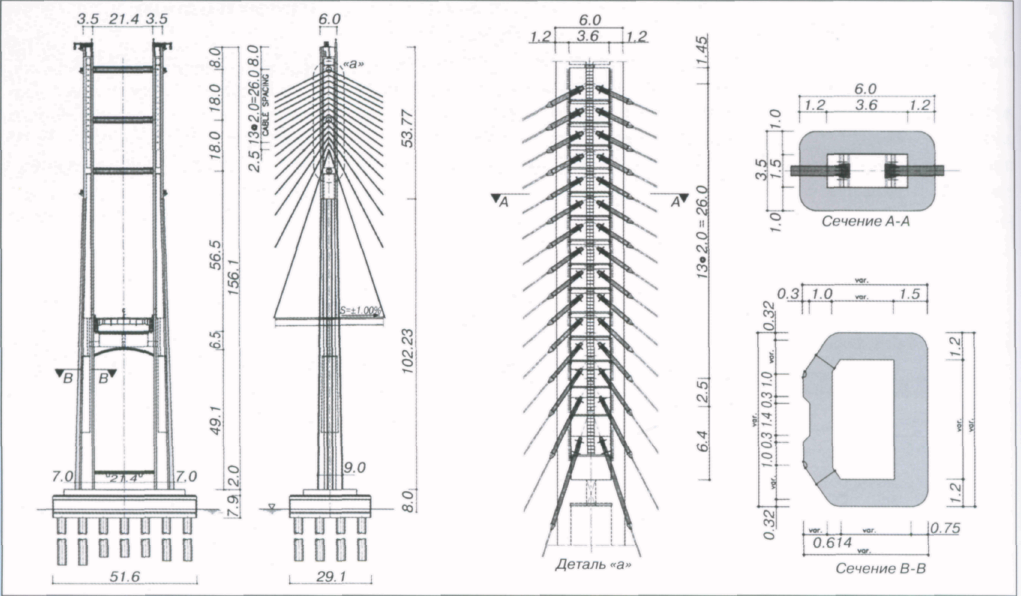

1. Kanchanapisek Bridge, Таиланд, 2007 год.

Рис.

Верхние анкера вантовых канатов на

вершине пилона.

Рис.

Верхние анкера вантовых канатов на

вершине пилона.

Рис. Свободное пространство внутри анкерной камеры фасадной балки, продольные ребра жесткости отсутствуют.

Рис. Полиэтиленовый патрубок оттаскивают вверх для установки гидравлического демпфера

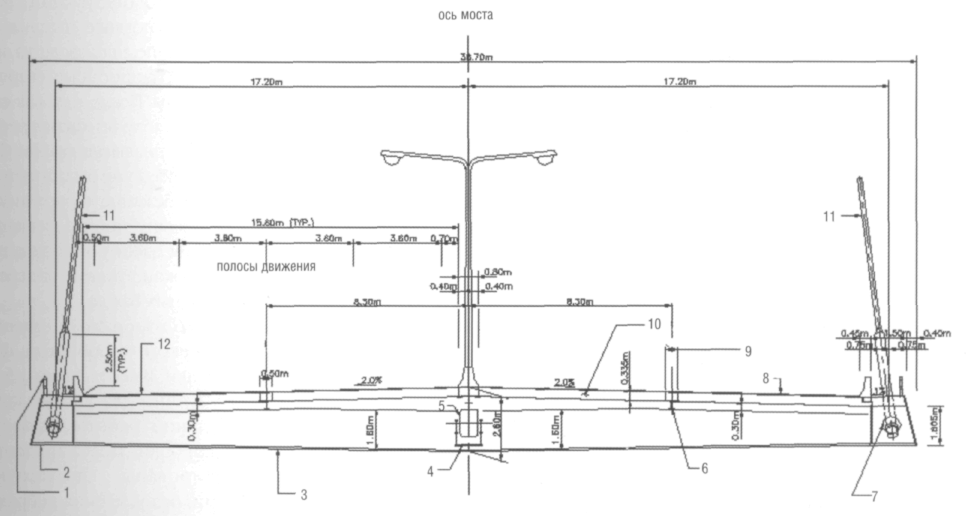

Рис. Поперечное сечение пролетного строения в месте прикрепления вант к балке жесткости

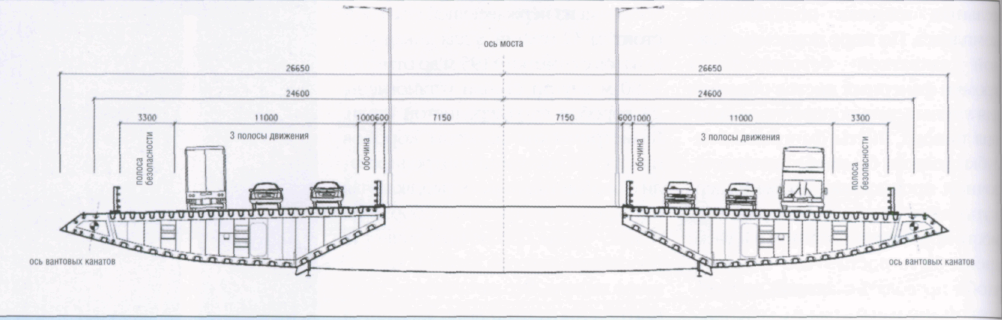

2. Мост через реку Висла в Плоцке, Польша, 2007 год.

Рис. Поперечное сечение балки жесткости, ванты заанкериваются в средней ячейке поперечного сечения.

Рис. Активные анкеры в пролетном строении, каждый вант состоит из двух канатов компании Фрейссине, расстояние между центрами канатов 0,9 метра.

3. Мост Камнерезов, Гонконг, 2009 год.

Рис.

Верхняя часть пилона.

Рис.

Верхняя часть пилона.

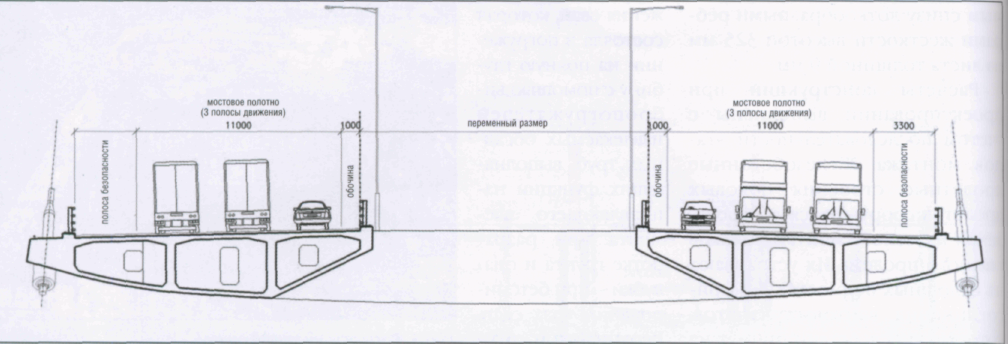

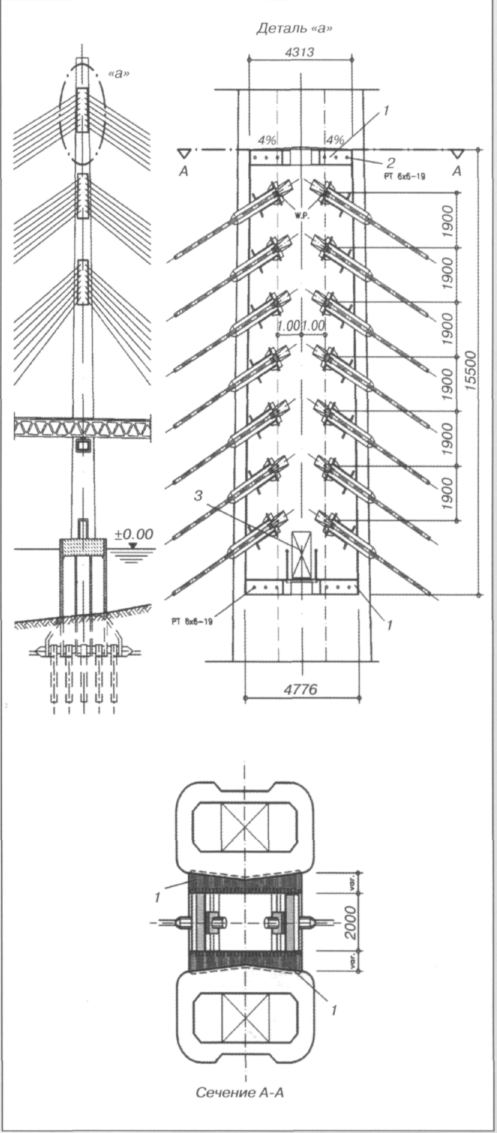

4. Мостовой переход Гео – Геум, Южная Корея, 2010 год.

Рис. Поперечное сечение вантовой части моста в месте крепления вант.

Рис. Анкеровка вант на пилоне: 1 – заполнение бетоном; 2 - элементы предварительного напряжения бетона; 3 - проход внутри пилона

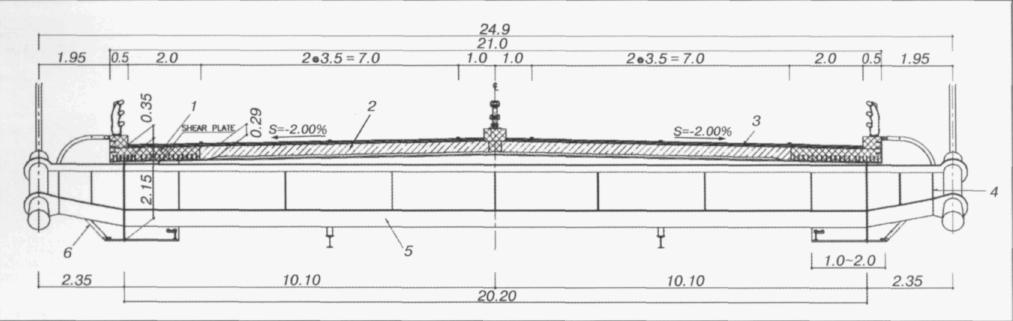

5. Мост Ма - Чанг, Южная Корея, 2008 год.

Рис. Сечение главной балки в месте анкеровки вант: 1 – монолитный железобетон; 2 - сборная железобетонная плита; 3 – асфальтобетонное покрытие толщиной 80 мм; 4 - ребро жесткости; 5 - поперечная балка; 6 - обтекатель.

Рис. Конструкция пролетного строения у опоры: 1 - замковый элемент; 2 - монтажные стыки; 3 - балласт 500 тонн; 4 - натяжные элементы.

Рис. Пилон и детали заанкеривания вант.

§ 10. Кабели и подвески висячих мостов

Кабель висячего моста и узлы его анкерения – наиболее ответственные элементы висячего моста. Так как реально заменить кабель висячего моста нельзя, то продолжительность жизни моста определяет состояние кабеля и пилонов.

Можно полностью заменить балку жесткости или часть ее элементов, можно также заменить подвески, не прерывая движения. Но с кабелем дело обстоит намного сложнее. Поэтому вопросам защиты кабеля от коррозии и повреждений следует уделять самое тщательное внимание при проектировании моста.

Кабели являются основными несущими элементами висячих мостов. Поддерживая с помощью подвесок балку жесткости, они передают усилия на пилоны.

Конструкции кабелей могут существенно отличаться у разных мостов.

Кабели могут быть двух типов:

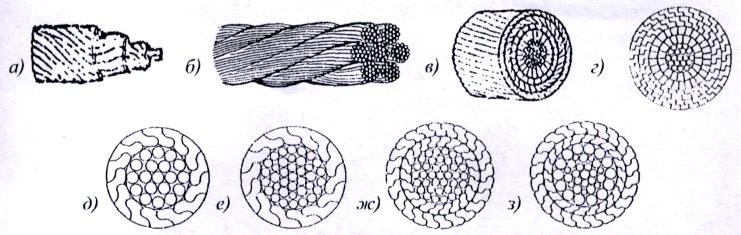

Рис. Кабели из витых канатов (канаты несущие закрытые):

д,е – с одним слоем зетобразной проволоки и сердечником,

ж, з – с двумя слоями зетобразной проволоки и сердечником)

- из параллельных проволок.

Рис. Кабели из параллельных проволок.

Закрытые канаты, формируются с использованием в нескольких наружных слоях фасонных проволок клиновидного и зетобразного сечения. Обладают повышенной коррозионной стойкостью. Так как структура их витая, они относительно гибкие и могут хорошо работать при перегибе. Максимальный диаметр этих канатов – 70мм, Ек ≈ (1,6...1,8) * 105 МПа.

Для увеличения модуля упругости Ек канаты предварительно вытягивают в течение 1,5…2 часов усилием 50…60% от разрывного (нагрузка в 1,5…2 раза превышает значение расчетной). За счет снятия неупругих деформаций, уплотнения прядей величина Ек стабилизируется на уровне (1,75...1,85) * 105 МПа. Полная относительная деформация ползучести канатов составляет для невытянутых канатов 1,5…2 мм на 1 м, для вытянутых – не более 0,3…0,5 мм.

Временное сопротивление витого каната в целом меньше суммарного временного сопротивления проволок, составляющих канат на 5…20%.

Канаты, образующие кабель или ванты, могут располагаться свободно в одном горизонтальном ряду, в виде плотного прямоугольного пучка, шестигранного пучка или как-то иначе.

Удельный вес стальных канатов составляет около 7 т/м3.

Если длина кабеля превышает 500…600 м, то его делают из параллельных проволок. Так как в этом случае проволоки располагают по линиям, повторяющим очертание оси кабеля, в них не возникает дополнительных напряжений, как в витых канатах, поэтому кабели могут быть выполнены больших диаметров, и они являются более жесткими. Модуль упругости кабеля у них не отличается от модуля упругости отдельной проволоки и может быть принят равным (1,85…2,1) * 105 МПа.

Однако прядение кабеля из параллельных проволок, обычно выполняемое на месте строительства, связано со значительными технологическими трудностями.

Исходным материалом для всех типов кабелей является высокопрочная стальная проволока диаметром 3…7 мм с временным сопротивлением 1000…2400 МПа, которая в процессе изготовления подвергается специальной термической и холодной обработке, с одновременным нанесением на нее антикоррозионного покрытия (чаще всего цинкового).

К особенностям конструкции канатов из параллельных проволок можно отнести:

- разрывное усилие каната близко к суммарному разрывному усилию проволок;

- отсутствие свивочных напряжений;

- высокая изгибная жесткость проволок;

- высокая усталостная прочность каната;

- канаты не допускают резких перегибов;

- сложность изготовления канатов;

- относительно низкая коррозионная стойкость (требуются специальные меры по защите от коррозии).

Для защиты любых канатов от атмосферных осадков применяется:

- оцинковка проволок (и другие гальванические покрытия);

- заполнение полостей между проволоками полимерным составом, синтетическим каучуком или цементным раствором (под большим 60…80 атмосфер давлением);

- пропитка каната растительным (льняным) или нефтяным маслом с добавкой графита (смесь должна попасть во все промежутки между проволоками);

- использование поливинилфторидных лент и полиэтиленовых труб с заполнением или без него;

- покрытие каната нейлоновой оболочкой, усиленной стекловолокнистой сеткой;

- обмотка несколькими слоями стеклоткани с последующей обмоткой лентой из нержавеющей стали толщиной 0,5 мм;

- применение покрытия в виде эпоксидной смолы с цинковым порошком;

- промазывание прядей кабеля водоустойчивой пастой из свинцового сурика с последующим окрашиванием;

- окрашивание содержащими свинец красками.

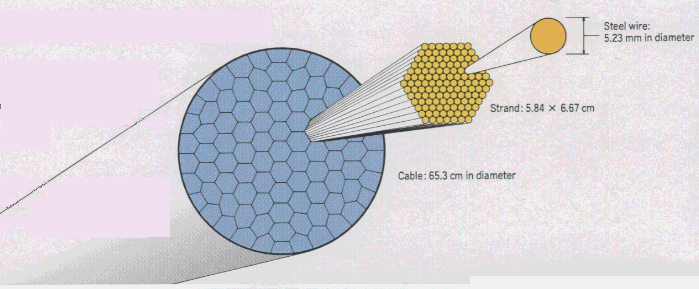

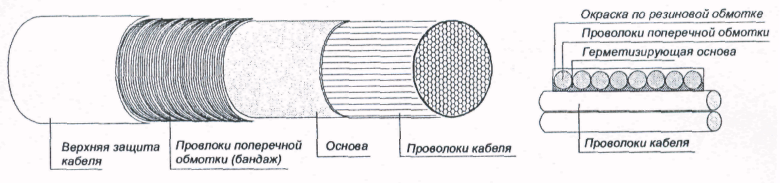

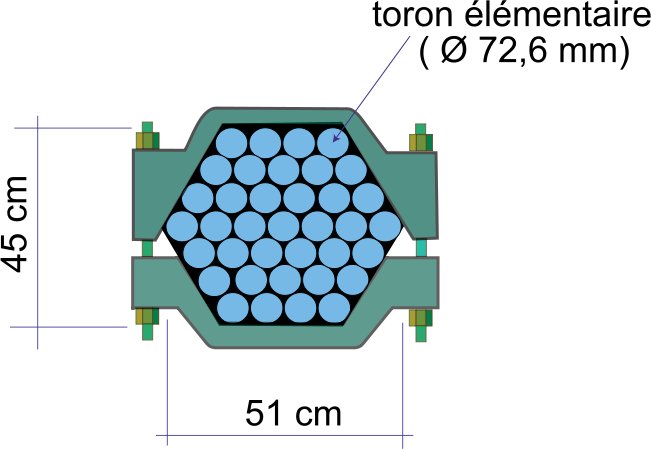

Поперечное сечение кабеля.

Наращивание проволок в кабеле происходит при помощи муфт, имеющих обратную нарезку в левой и правой половине. Так как диаметр муфт всего в 1,5 раза больше диаметра проволок, стык получается достаточно компактным. При большом количестве проволок в кабеле сечения не равнопрочных стыков нескольких проволок не могут снизить общую прочность кабеля.

Проволоки укладывают в канат (формируя правильный шестигранник) вокруг сердечника – центральной проволоки – по схеме 1+6+12+18+24…+п.

Для

фиксации положения отдельных прядей и

сохранения формы кабеля выполняется

бандажирование каната при помощи

поперечной намотки проволок в один ряд.

Вместе с этим выполняется общая

гидроизоляция всей поверхности кабеля.

После опрессования кабель приобретает

круглую форму.

Для

фиксации положения отдельных прядей и

сохранения формы кабеля выполняется

бандажирование каната при помощи

поперечной намотки проволок в один ряд.

Вместе с этим выполняется общая

гидроизоляция всей поверхности кабеля.

После опрессования кабель приобретает

круглую форму.

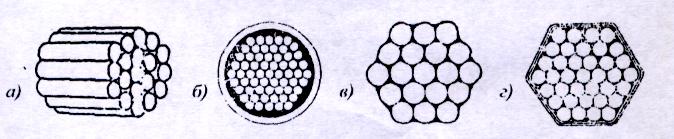

Рис. Конструкция кабеля из параллельных проволок.

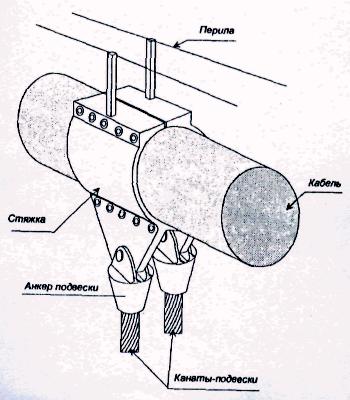

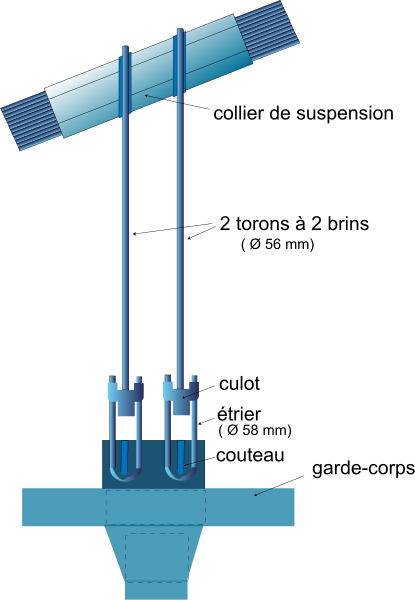

Рис. Крепление подвески к кабелю.

Диаметр кабелей висячих мостов достигает 1,1 м.

Для присоединения подвесок к кабелю на нем устраивают охватывающие муфты – стяжки, на кабеле они удерживаются только силами трения.

Размер стяжки вдоль кабеля определяется величиной передаваемого усилия на кабель. На стяжках устанавливаются стойки перильного ограждения для технологического прохода по кабелю.

В местах постановки стяжек прерывается наружная гидроизоляция кабеля, поэтому контур примыкания стяжки к кабелю тщательно герметизируется.

К стяжкам крепятся подвески. Подвески могут быть выполнены из витых закрытых канатов, спиральных мостовых канатов и канатов из параллельных проволок. Изготовление подвесок из прокатного металла не рекомендуется, так как возможно появление в них усталостных трещин в местах присоединения к балке жесткости и кабелю. Подвески могут быть перекинуты через стяжку, или прикреплены к ней раздельно за анкера.

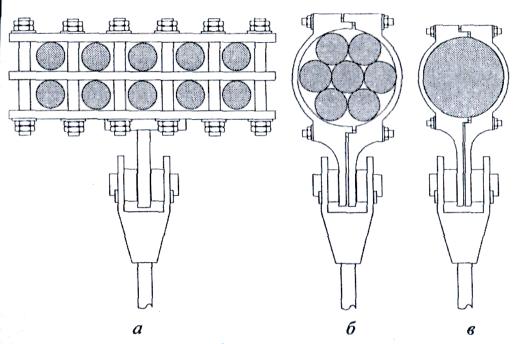

На

рисунке приведены прикрепления подвесок

к различным типам кабеля при сравнительно

небольших пролетах 550...650 м. На рис. а

канаты расположены двумя рядами и стяжка

сепарирует канаты по всей его длине.

Кабель (рис. б)

сформирован

из семи плотно уложенных канатов, (рис.

в) -

кабели

сформированы из семипроволочных пучков.

На

рисунке приведены прикрепления подвесок

к различным типам кабеля при сравнительно

небольших пролетах 550...650 м. На рис. а

канаты расположены двумя рядами и стяжка

сепарирует канаты по всей его длине.

Кабель (рис. б)

сформирован

из семи плотно уложенных канатов, (рис.

в) -

кабели

сформированы из семипроволочных пучков.

Рис.

На

рисунке показан фрагмент присоединения

подвесок к ферме моста. Прикрепление

подвесок целесообразно выполнять с

использованием резьбовых соединений

для возможности регулирования высотного

положения балки жесткости и изменения

усилий в подвесках.

На

рисунке показан фрагмент присоединения

подвесок к ферме моста. Прикрепление

подвесок целесообразно выполнять с

использованием резьбовых соединений

для возможности регулирования высотного

положения балки жесткости и изменения

усилий в подвесках.

Рис. Подвеска сквозной фермы

На

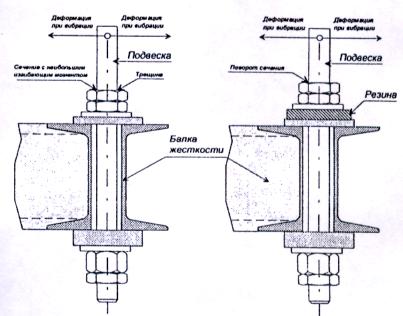

малых мостах возможно применение жестких

подвесок из прокатной стали, при этом

необходимо обеспечивать свободу угла

поворота подвески в месте примыкания

к балке, из-за опасности появления

усталостных трещин в подвеске.

На

малых мостах возможно применение жестких

подвесок из прокатной стали, при этом

необходимо обеспечивать свободу угла

поворота подвески в месте примыкания

к балке, из-за опасности появления

усталостных трещин в подвеске.

Рис. Подвеска из прокатного элемента.

На рисунке приведено прикрепление подвески из прокатного элемента из круглой стали к балке жесткости пешеходного моста. Прикрепление подвесок было выполнено на болтах, примерно после года эксплуатации произошло разрушение нескольких подвесок от вибрации. Трещины возникли в зоне расположения верхней гайки. Причина разрушения состояла в защемлении подвески в месте примыкания к балке и концентрации напряжений от изгиба в этой части подвески. Дефект конструирования узла был устранен после установки под верхнюю шайбу резиновой прокладки, которая обеспечила свободу угла поворота подвески в уровне верхней гайки (рис. б). Впоследствии усталостных трещин и разрушений подвесок не наблюдалось.

Great Loire River Bridge

Aquitaine Bridge

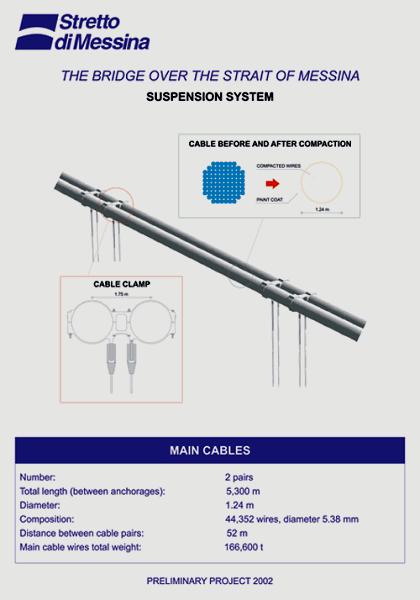

Messina Straits Bridge