- •2.1. Порівняння часу остигання асфальтобетонної суміші з часом її доставки до місця укладання

- •2.2. Джерела забезпечення абз водою та електроенергією. Нормативні вимоги

- •2.3. Основна характеристика складових компонентів асфальтобетонної суміші

- •Розділ 3. Режим роботи заводу та його продуктивність

- •3.1. Продуктивність абз, Qгод, т/год

- •3.2. Розрахунок витрати матеріалу

- •3.3 Висновки до розділу 3

- •Розділ 4. Визначення довжини залізниці для прирейкових абз

- •4.1. Кількість транспортних одиниць n, що мають прибувати на добу

- •4.2. Довжина фронту розвантаження

- •4.3 Висновки до розділу 4

- •Розділ 5. Вибір технологічного обладнання

- •5.1 Вибір комплекту асфальтозмішувального обладнання

- •5.2. Визначення варіантів типу технологічного обладнання та кількості асфальтозмішувачів

- •Розділ 6. Склади кам’яних матеріалів

- •6.1 Класифікація складів кам'яних матеріалів

- •6.2 Визначення форми штабеля матеріалу для відкритого складу

- •Розділ 7. Склади мінерального порошку

- •Розділ 8. Бітумосховище

- •8.1. Загальні положення. Транспортні засоби для перевезення бітуму

- •8.2 Доставка і злив бітуму

- •8.3 Зберігання, підігрівання і транспортування бітуму

- •Розділ 9. Розрахунок складу та обладнання для подачі мінерального порошку

- •Розділ 10. Розрахунок потреби підприємства в електроенергії та воді

- •10.1 Визначення необхідної кількості електроенергії

- •10.2 Визначення потреби у воді

8.2 Доставка і злив бітуму

Теплоізоляція залізничних цистерн для перевезення бітуму (переважно на стаціонарні АБЗ) забезпечує збереження температури 100 °С протягом 10 діб при зовнішній температурі до 10 °С. Якщо бітум за час транспортування вихолонув, перед розвантаженням його нагрівають за допомогою системи підігрівання до температури, що забезпечує злив в'яжучих із залізничних цистерн: для нафтових в'язких бітумів - до 80... 100 °С; сланцевих в'язких бітумів - до 80...90 °С; дьогтів в'язких - до 30...60 °С; бітумів рідких - до ЗО...50 °С.

Необхідна витрата теплоти для розігрівання бітуму в цистернах, ккал/год:

(6.1)

(6.1)

Де Qб.ц - маса бітуму, що розігрівається в одній цистерні при зливі, кг (вантажопідйомність однієї залізничної цистерни 50-60 т)

Сб - теплоємність бітуму, Сб= 0,4 ккал/(кгЧ°С);

t1, t2 - температура відповідно початкова (влітку t1= 10 °С, взимку t2= -10 °С); і кінцева (tz= 80 °С);

η - коефіцієнт тепловтрат, η= 1,2;

пваг - кількість вагонів, що розвантажуються;

Тр- час розвантаження, Тр= 2 год (по нормам МШС).

При цьому витрата пари, кг/год.

(6.2)

(6.2)

Де

- питома ентальпія пари, визначувана за

довідковими даними в залежності від

температури або тиску пари,

=662,3

ккал/кг.

- питома ентальпія пари, визначувана за

довідковими даними в залежності від

температури або тиску пари,

=662,3

ккал/кг.

Кількість пароутворювачів, необхідних для нагрівання бітуму:

(6.3)

(6.3)

-

коефіцієнт нерівномірності використання,

-

1,1…1,2;

-

коефіцієнт нерівномірності використання,

-

1,1…1,2;

Ппу – паспортна продуктивність пароутворювачів, кг/год.

8.3 Зберігання, підігрівання і транспортування бітуму

Як правило, на пересувний АБЗ бітум доставляється авто бітумовозами або авто гудронаторами, тому визначається кількість автотранспорту за добу.

(6.4)

(6.4)

де

- добова потреба бітуму на АБЗ, т;

- добова потреба бітуму на АБЗ, т;

- коефіцієнт нерівномірності використання бітуму, -1,1…1,2;

Паг(аб)зм – продуктивність автогудронатора (автобітумовоза), т/зм, визначається за (6.5):

(6.5)

(6.5)

де

- коефіцієнт використання машини за

зміну,

= 0,85;

- коефіцієнт використання машини за

зміну,

= 0,85;

- дальність

перевезення матеріалів, км;

=

10км;

- дальність

перевезення матеріалів, км;

=

10км;

- середня

швидкість авто гудронатора (бітумовоза),

=25км/год

по дорозі з твердим покриттям;

- середня

швидкість авто гудронатора (бітумовоза),

=25км/год

по дорозі з твердим покриттям;

- норма

часу відповідно, на заповнення та

розвантаження 1т бітуму,

- норма

часу відповідно, на заповнення та

розвантаження 1т бітуму,

= 0,14+0,19 год

= 0,14+0,19 год

Розділ 9. Розрахунок складу та обладнання для подачі мінерального порошку

Мінеральний порошок буває двох видів - неактивований та активований. Для виготовлення мінерального порошку використовують вапняки, доломіти та інші карбонатні гірські породи (ГОСТ 22688). В якості активатора використовують активуючі суміші, які у своєму складі мають нафтові дорожні бітуми, поверхнево-активні речовини у співвідношеннях, що відповідають вимогам ГОСТ 16557.

Мінеральний порошок виготовляють на заводах або в окремих цехах, які працюють у комплексі з асфальтобетонним заводом. До складу цеху входять: склад вапнякового щебеню, каменедробильні установки із сортуючим відділенням, сушильнопомольні установки, склад мінерального порошку.

Технологічний процес виготовлення мінерального порошку складається з таких операцій: вапнякове каміння із прирейкового складу доставляється у приймальний бункер каменедробильної установки. Із бункеру каміння поступає у дробарку, звідки щебінь елеватором подається на віброгрохот, де проводиться розсіювання щебеню по фракціям. Негабаритний щебінь більше 40 мм по похилому конвеєру поступає знову на дробарку. Посортований щебінь поступає у відповідні відсіки бункеру помольної установки. Після дроблення та грохочення щебінь подається елеватором у сушильний барабан, де нагрівається до температури 110 - 120 °С та звільняється від вологи. Із сушильного барабану щебінь за допомогою елеватора подається у бункер та через живильник у шаровий млин (при приготуванню активованого мінерального порошку подрібнений матеріал після просушування об'єднується з ПАР, потім подається у шаровий млин). Отриманий порошок з млина подається у шнек, за допомогою якого транспортується на склад або до асфальтозмішувальної установки.

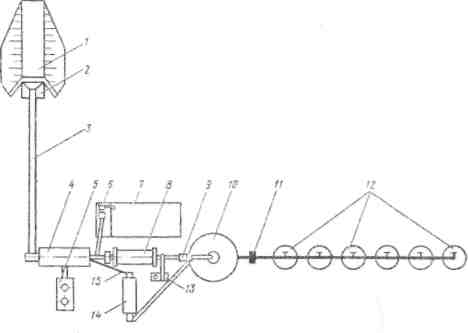

Технологічна схема приготування мінерального порошку представлена на рисунку 9.1.

Рисунок 9.1 – технологічна схема приготування мінерального порошку: 1 – завантажувальна площадка; 2- приймальний бункер; 3- стрічковий транспортер; 4- змішувач; 5 – ємність для активуючої суміші; 6 – циклони сухого очищення; 7 – кабіна керування та компресорна; 8 – шаровий млин; 9 – елеватор; 10 – силосна банка; 11 – пневматичний насос; 12 – шаровий млин; 13 – силосні банки; 14 – шнек; 15 – транспортер.

Підбір обладнання проводиться за такою схемою:

Виходячи з добової потреби мінерального порошку потреба вапнякового щебеню складає 76,7т, нормативний запас щебеню – 20 діб, визначаємо місткість складу мінерального порошку

VсклМП=Q∙Tнз∙kвтр (9.1)

де Q- добова потреба в мінеральному порошку т/добу;

kвтр - коефіцієнт втрат, =1,04

Тнз - нормативний строк зберігання, доби, Тнз=20діб.

VсклМП=76,7∙20∙1,04=1595,36т

Вибираємо форму штабеля для відкритого складу та визначаємо основні параметри складу. Для штабеля у вигляді кругового конуса підраховуємо його необхідну висоту для вапнякового щебеню:

(9.2)

(9.2)

- кут природного укосу щебеню і піску при відсипанні в штабель, град.,

- об’єм

штабеля кам’яного матеріалу.

- об’єм

штабеля кам’яного матеріалу.

Визначаємо діаметр штабелів у вигляді кругових конусів:

(9.3)

(9.3)

Визначаємо корисну площу основи кругового конусу

(9.4)

(9.4)

Довжина фронту розвантаження: Lф.р. = 15м, відповідає довжині залізничного вагону вантажопідйомністю до 50т.

Підбір обладнання проводиться за визначеною годинною потребою в мінеральному порошку QМП.год =76,7т.

(9.1)

(9.1)

де

- продуктивність дробарки, за значенням

якої підбирається паспортна продуктивність

дробарки, м3/год;

- продуктивність дробарки, за значенням

якої підбирається паспортна продуктивність

дробарки, м3/год;

- насипна

щільність матеріалу, який подрібнюється,

для вапнякового щебеню

=1,68

т/м3;

- насипна

щільність матеріалу, який подрібнюється,

для вапнякового щебеню

=1,68

т/м3;

-

коефіцієнт дроби мості, що враховує

границю міцності матеріалу на стискування,

для вапнякового щебеню

= 1,0;

-

коефіцієнт дроби мості, що враховує

границю міцності матеріалу на стискування,

для вапнякового щебеню

= 1,0;

-

коефіцієнт, що враховує форму зерен

матеріалу, який подрібнюється,

= 0,95;

-

коефіцієнт, що враховує форму зерен

матеріалу, який подрібнюється,

= 0,95;

-

коефіцієнт, що враховує крупність

живлення, він залежить від чистки а

в живленні кусків, крупніших від ширини

приймального отвору дробарок,

=1,05;

-

коефіцієнт, що враховує крупність

живлення, він залежить від чистки а

в живленні кусків, крупніших від ширини

приймального отвору дробарок,

=1,05;

-

коефіцієнт, що враховує вологість

матеріалу W=6%,

= 0,95.

-

коефіцієнт, що враховує вологість

матеріалу W=6%,

= 0,95.

За

отриманим значенням приймаємо дробарку

С-182-Б, продуктивністю 12 м3/год.

Кількість дробарок

визначається за формулою:

визначається за формулою:

(9.2)

(9.2)

За визначеною годинною продуктивністю підбираємо обладнання для цеху мінерального порошку:

4 дробарки - С-182-Б продуктивністю 12 м3/год;

Транспортер - Т-164 продуктивністю 55 т/год та три ланцюгових елеватори - Т-50 продуктивністю 16 т/год;

Два грохоти - С-388 продуктивністю 30 м3/год;

Змішувальні агрегати для виготовлення активованого мінерального порошку – Д-588 продуктивністю 25 т/год;

Сушильні агрегати – ДС-597А, місткість змішувача 600 кг;

Три шарові млини – СМ-6001 продуктивністю 16 т/год