- •Лекція №1 Мета і основні задачі курсу. Електрофізичні і електрохімічні методи обробки.

- •1. Актуальність. Коротка історія.

- •2. Класифікація і коротка характеристика електрофізичних і електрохімічних методів.

- •3. Переваги електрофізичних і електрохімічних методів.

- •4. Історія створення електроерозійного методу обробки матеріалів.

- •5. Технологічні схеми еео.

- •Лекція №2 Основні закономірності протікання електроерозійного процесу

- •1. Загальне описання процесу.

- •2. Стадії протікання

- •3. Основні закономірності

- •Лекція №3 Технологічні показники процесу електроерозійної обробки

- •1. Продуктивність

- •2. Точність

- •3. Якість поверхні

- •4. Поверхневий шар

- •Лекція №4 Конструкція, розрахунок і виготовлення електрода-інструмента

- •1 Особливості проектування

- •2. Матеріал робочої частини

- •3. Конструкція

- •4. Виготовлення

- •5. Розрахунок робочої частини

- •Лекція №5 Проектування технологічних процесів. Електроерозійне обладнання.

- •1. Вихідна інформація

- •2. Порядок проектування

- •3. Компоновка

- •4. Генератори імпульсів

- •5. Механічна частина верстатів

- •Історія створення електроерозійного методу обробки матеріалів

- •Технологічні схеми еео

2. Точність

Під точністю обробки деталей розуміється ступінь відповідності її форми і розмірів кресленню. Відхилення від форми і розмірів називаються похибкою Електроерозійному процесу властиві ті ж систематичні і випадкові похибки, що і при механічній обробці. Так само як і при механічній обробці, на розміри похибок впливають стан технологічної системи, похибки установки, базування інструмента, внутрішні напруження в матеріалі заготовки, її нагрів при обробці. У випадку електроерозійної обробки жорсткість технологічної системи не залежить від режиму обробки, але на неї істотно впливає тиск рідини при прокачуванні робочого середовища.

При ЕЕО на точність виготовлення деталей впливають: 1) точність виготовлення електрода-інструмента; 2) знос електрода-інструмента внаслідок ерозії; 3) похибки форми і розмірів поглиблення на заготовці щодо електрода-інструмента.

В процесі обробки форма і розміри електрода-інструмента змінюються в результаті зносу. Здавалося б доцільним виконувати його із широкими допусками. Однак остаточний профіль поглиблення формується незношеною ділянкою електрода-інструмента, тому електрод-інструмент виготовляють на 1...2 квалітету точніше, ніж оброблювані деталі. Допуски на розміри електрода-інструмента складають звичайно 0,015...0,1 мм, що відповідає вимогам до виготовлення металорізальних інструментів.

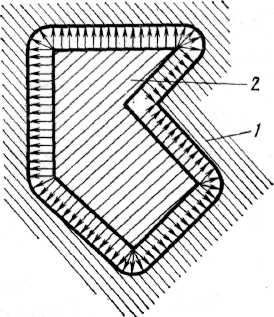

Знос на різних ділянках інструмента різний. На рис. 1.16 показана зміна числа розрядів при прошиванні в заготовці 1 отвору складної форми електродом-інструментом 2.

Можливе число імпульсів, реалізованих у проміжку, показано стрілками, число яких у місцях сполучення поверхонь інше, чим на прямолінійних ділянках. Так, на ділянках електрода-інструмента, що мають ввігнутість, число розрядів менше, отже, знос на них буде виражений слабкіше. Якщо врахувати умови видалення продуктів обробки з проміжку, то розходження в зносі окремих ділянок ще більш зростуть.

Рисунок 1.16 Зміна числа розрядів

На рис. 1.17 показаний характер зносу електрода-інструмента 1 при прошиванні отвору в заготовці 2. До прошивки отвору обробка велася кінцевою ділянкою 3, що внаслідок ерозії втратила свою первісну форму, показану пунктирною лінією. Якщо припинити прошивання відразу після утворення наскрізного отвору, він би був конічним. Для надання йому циліндричної форми електрод-інструмент переміщають доти, поки не припиняться бічні розряди і не сформується отвір з діаметром dд, більшим, ніж діаметр dі електрода-інструмента, на подвійний розмір бічного зазору Sб

Якщо необхідно обробити глухе заглиблення, то на кінцевій стадії обробки електрод-інструмент приходиться заміняти новим.

При вирізанні по контуру непрофільованим електродом-інструментом (дротом) постійний за часом знос не впливає на точність. Однак за рахунок зменшення діаметра електрода від ерозії зменшуються міцність дроту, його натяг і здатність зберігати прямолінійність при обробці. Останнє визначає ступінь повторення на заготовці заданого контуру, тобто точність форми і розмірів деталі. Якщо непрофільованим електродом-інструментом виготовляють вузькі пази, то похибки їхніх розмірів будуть залежати від зносу дротового електрода-інструмента. На рис. 1.18 показаний вплив ерозії дроту на ширину паза.

Рис. 1.18 Вплив ерозії проволоки на ширину паза

Якби електрод-інструмент не зношувався, ширина паза перевищувала б діаметр дроту dдр на подвійний розмір зазору s. Фактично ширина паза

![]() ,

,

де а – розмір зношеного електрода-інструмента;

s – бічний зазор. Зазори залежать від режиму обробки, натягу дроту і змінюються в досить широких межах: при обробці сталей s = 7...16 мкм, при розрізуванні твердих сплавів s = 6...18 мкм.

Знос дроту веде до того, що ширина паза по висоті заготовки буде різною, тобто стінки паза мають ухил. Цей ухил залежить від швидкості руху дроту, її матеріалу і діаметра, режимів обробки, товщини заготовки. Звичайний ухил складає 1...20.

Знос дроту визначає радіус скругления паза на деталі Rд = Rі+ s,

де Rі – радіус скругления електрода-інструмента з боку деталі (рис. 1.18).

Для латунного дроту діаметром від 0,1 до 0,3 мм Rд мін = (0,2...0,35) dпр. Це необхідно враховувати при виготовленні пазів із заданим скруглением стінок. При роботі по схемам розрізування і шліфування знос електрода-інструмента компенсується його подачею і не робить помітного впливу на похибку виготовлення.

У випадку легування знос інструмента не позначається на точності деталі.

Для більшості режимів обробки знос складає:

у випадку схеми прошивання сталей в електроіскровому режимі мідними і латунними електродами 30...95% від обсягу знятого з заготовки металу;

при обробці в електроімпульсному режимі міднографітовими електродами-інструментами 0,1...4,0%;

у випадку електроконтактної обробки в рідині 10...40%;

при электроконтактном розрізуванні на повітрі до 30%.

Щоб знизити вплив зносу електродів-інструментів на точність виготовлення

виготовляють інструмент із матеріалу, стійкого до ерозії, наприклад з вольфраму, міднографіта, коксографітових композицій;

використовують так називаємі беззносні схеми, при яких частину матеріалу з заготовки або з робочого середовища осаджують на електроді-інструменті, компенсуючи тим самим його знос;

заміняють зношені ділянки електрода-інструмента шляхом подовжнього переміщення, як при прошиванні наскрізних отворів (див. рис. 1.17) і обробці непрофільованим електродом, або заміняють весь інструмент;

роблять виправлення і калібрування робочої частини електрода-інструмента.

Похибки розмірів і форми поглиблення в заготовках залежать в основному від нестабільності режиму обробки, викликаної коливаннями напруги в мережі, змінами швидкості подачі, зносом електрода-інструмента, помилками системи програмного керування, змінами міжелектродного зазору.

На сучасному рівні розвитку електроерозійної обробки точність виготовлення деталей

в електроіскровому режимі профільним електродом-інструментом досягає 6...7-го квалітету , непрофільованим – 5...6-го квалітету;

у випадку застосування електроімпульсного режиму точність виготовлення відповідає 9... 11-му квалітету;

при електроконтактній обробці в рідкому середовищі (шліфування) – 7...8-й квалітет, при обробці в повітрі (розрізування) – 16...17-й квалітет;

похибки електроерозійного легування оцінюють нерівномірністю легованого шару, що може досягати 20% його товщини.