- •Лекція №1 Мета і основні задачі курсу. Електрофізичні і електрохімічні методи обробки.

- •1. Актуальність. Коротка історія.

- •2. Класифікація і коротка характеристика електрофізичних і електрохімічних методів.

- •3. Переваги електрофізичних і електрохімічних методів.

- •4. Історія створення електроерозійного методу обробки матеріалів.

- •5. Технологічні схеми еео.

- •Лекція №2 Основні закономірності протікання електроерозійного процесу

- •1. Загальне описання процесу.

- •2. Стадії протікання

- •3. Основні закономірності

- •Лекція №3 Технологічні показники процесу електроерозійної обробки

- •1. Продуктивність

- •2. Точність

- •3. Якість поверхні

- •4. Поверхневий шар

- •Лекція №4 Конструкція, розрахунок і виготовлення електрода-інструмента

- •1 Особливості проектування

- •2. Матеріал робочої частини

- •3. Конструкція

- •4. Виготовлення

- •5. Розрахунок робочої частини

- •Лекція №5 Проектування технологічних процесів. Електроерозійне обладнання.

- •1. Вихідна інформація

- •2. Порядок проектування

- •3. Компоновка

- •4. Генератори імпульсів

- •5. Механічна частина верстатів

- •Історія створення електроерозійного методу обробки матеріалів

- •Технологічні схеми еео

3. Основні закономірності

Основні технологічні

показники процесу (точність, якість

поверхні, продуктивність) залежать від

кількості виплавленого за один імпульс

металу з заглиблення, обумовленого

енергією імпульсу, часом дії імпульсів

і частотою їхнього слідування. Енергія

імпульсу Аі як робота електричного

струму залежить від добутку сили струму

І на напругу U за час

![]() протікання імпульсу:

протікання імпульсу:

![]() ,

,

У першому наближенні енергію Аі можна розраховувати за середнім значенням сили струму і напруги

![]() .

.

Середнє значення напруги пробою

![]() ,

,

де U0 – напруга холостого ходу при розімкнутих електродах. Напруга U0 легко контролюється в процесі обробки.

При електроіскровому

режимі приймають

![]() .

Якщо використовують електроімпульсний

режим, то

.

Якщо використовують електроімпульсний

режим, то

![]() .

Електроконтактна обробка в рідкому

середовищі протікає при

.

Електроконтактна обробка в рідкому

середовищі протікає при

![]() ,

у повітрі – при

,

у повітрі – при

![]() .

.

Середню силу струму визначають через її значення Ік при короткому замиканні електродів

![]()

Силу струму

короткого замикання можна встановлювати

і контролювати по приладам верстата.

Її вибирають в залежності від оброблюваного

матеріалу і необхідної шорсткості

поверхні. Для сталі при чорновій обробці

![]() ,

при чистовій обробці

,

при чистовій обробці

![]() ,

для твердих сплавів

,

для твердих сплавів

![]() .

.

Тривалість імпульсів τі зворотно-пропорційна частоті f їхнього проходження. Оскільки між імпульсами маються паузи, то при розрахунку τі необхідно враховувати скважність q – відношення періоду τ0 повторення імпульсів до їх тривалості (q=τ0/τi):

![]() .

.

Тривалість імпульсу

для чорнової обробки сталей

![]() ,

для чистової обробки

,

для чистової обробки

![]() .

Для твердих сплавів тривалість імпульсу

ще на 2...3 порядки нижче. При електроерозійній

обробці використовуються імпульси

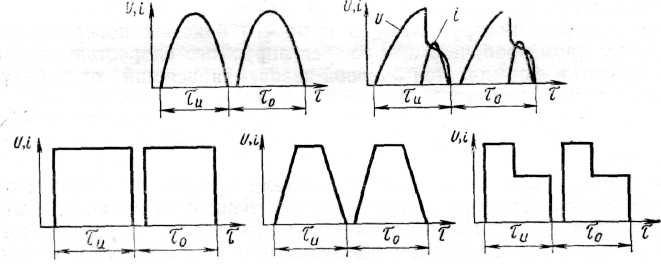

різної форми (рис. 1.11), але однієї

полярності (уніполярні).

.

Для твердих сплавів тривалість імпульсу

ще на 2...3 порядки нижче. При електроерозійній

обробці використовуються імпульси

різної форми (рис. 1.11), але однієї

полярності (уніполярні).

Рис. 1.11 Форма імпульсів

Форма імпульсів підбирається такою, щоб при визначених параметрах імпульсу одержати найбільше поглиблення на заготовці, тобто досягти найбільш ефективного використання енергії. Так, збільшення струму в імпульсі в два рази дозволяє для визначеного діапазону режимів підняти швидкість ерозії в 2,5...3 рази. У робочому діапазоні режимів вибирають визначене співвідношення максимального значення сили струму в імпульсі до його тривалості.

Лекція №3 Технологічні показники процесу електроерозійної обробки

1. Продуктивність.

2. Точність

3. Якість поверхні

4. Поверхневий шар

1. Продуктивність

Багаторазово повторюючи імпульси, можна видалити шар металу по всій оброблюваній поверхні. Для підтримки процесу необхідно постійно зближати електроди. Через якийсь час оброблена ділянка заготовки повторить форму, обернену формі електрода-інструмента. Продуктивність Q процесу електроерозійної обробки оцінюється відношенням обсягу або маси видаленого металу до часу обробки. Такий критерій оцінки не можна застосовувати для способу розрізування заготовок непрофільованим електродом, тому що обсяг металу, вилученого за рахунок ерозії, незначний, а його основна частина видаляється у виді цільного шматка. Під продуктивністю обробки непрофільованим електродом розуміють відношення площі бічної поверхні паза до часу обробки. Площа бічної поверхні визначається добутком довжини шляху, пройденого дротовим електродом-інструментом в напрямку подачі за час обробки, на товщину заготовки. Так само можна оцінювати продуктивність розрізування диском і стрічкою. Тут ширина паза не позначається на формі і розмірах заготовок, тому її можна не враховувати.

Якби вдалося вести процес при постійній енергії імпульсів, то продуктивність можна було б оцінити як добуток енергії імпульсів на їхню частоту. На практиці умови протікання кожного окремого імпульсу можуть відрізнятися через розходження в стані міжелектродного проміжку і розміру зазору, невідповідності між числом імпульсів, вироблених генератором і реалізованих у зазорі, а також через інші причини. При розрахунку

![]()

де Aі – енергія імпульсу; ψ – коефіцієнт, що враховує кількість холостих імпульсів; f – частота імпульсів, що викликають ерозію.

Для одержання високопродуктивного режиму необхідно, щоб ψ був ближче до одиниці, тобто щоб якнайбільше імпульсів брало участь в процесі ерозії. При малій частоті імпульсів ψ =0,85, у випадку високої частоти ψ=0,75.

Через а позначений обсяг металу, що знімається одним або декількома імпульсами із сумарною енергією 1 Дж. Обсяг розплавленого металу можна знайти з залежності

![]()

де q – скважність;

k – коефіцієнт, що знаходять експериментально, залежить від виду і стану робочого середовища, його прокачування, матеріалів і розмірів електродів, характеристики імпульсів.

Таким чином, підвищити продуктивність можна, якщо підібрати оптимальне сполучення факторів, що дозволяють збільшити частку корисної енергії імпульсу, його потужність і частоту проходження робочих імпульсів. Для цього необхідно досягти оптимального співвідношення між максимальним значенням сили струму Іmax в імпульсі і його тривалості τі. Наприклад, у випадку режимів обробки із середньою силою струму 10... 100 А найбільша продуктивність може бути досягнута при співвідношенні Імах/τі = 5...8 МА/с.

Для чорнових операцій використовують імпульси з енергією більш 1 Дж, для чистових – від 0,1 до 1 Дж і оздоблювальних – менш 0,1 Дж. Технологічні показники розглядаються для рідкого діелектричного середовища.

При малій площі обробки число ділянок, на яких можливий розряд, значно менше, ніж число імпульсів, що поступають від генератора, тому що частина площі перекрита газовими міхурами від попередніх розрядів. Час існування газового міхура в 5...10 разів більше, ніж тривалість імпульсу, а розряд через газ можливий тільки при більш високій напрузі, тому частина імпульсів генератора не викликає ерозії. Знижується коефіцієнт ψ, а отже, і продуктивність Q.

Якщо збільшувати площу оброблюваної поверхні, то швидкість знімання металу буде зростати, але надалі відбудеться її зниження. Це пояснюється тим, що з часом погіршуються умови видалення продуктів обробки з міжелектродного проміжку. Все більше число імпульсів генератора не буде викликати ерозії через нагромадження газів і металевих часток у просторі між електродами.

Кількість продуктів обробки залежить також від енергії імпульсів, їхнього числа і часу дії, тобто від потужності, реалізованої в міжелектродному проміжку. При малій потужності кількість розплавленого металу невелика, з ростом підводимої потужності вона зростає, але при цьому збільшується і кількість продуктів обробки, що гальмують процес знімання металу. Для одержання високої продуктивності необхідно правильно вибрати співвідношення площі оброблюваної поверхні і потужності. Такий вибір виконують за допомогою просторових діаграм у координатах сила струму – площа обробки – продуктивність.

При розрізуванні заготовок непрофільованим електродом-інструментом вплив площі обробки враховують через добуток товщини заготовки на ширину паза, що залежить від діаметра електрода-інструмента.