- •Швейные машины общего и специального назначения

- •Швейные машины общего и специального назначения

- •Предисловие

- •1. Швейные машины общего назначения

- •Машина 97 класса.

- •В процессе образования стежка

- •2. Швейные машины с отклоняющейся иглой Машина 26 класса

- •Швейная машина класса 852 беспосадочного шва

- •В машинах с вертикальной осью вращения челнока

- •3. Машины однониточного цепного стежка Машина 28 класса

- •Машина 85 класса

- •4.Машины многониточного цепного переплетения ниток Плоскошовная машина 876 класса

- •Краеобметочная машина 51 класса

- •Список литературы

- •Содержание

- •Швейные машины общего и специального назначения

- •115998, Г.Москва, ул. Садовническая, 33

Швейная машина класса 852 беспосадочного шва

Швейная машина беспосадочного шва с механизмом отклонения иглы вдоль линии строчки и вертикальной осью вращения челнока предназначена для стачивания деталей одежды из легких и костюмных материалов двумя параллельными строчками челночного стежка (тип 2х301).

Две параллельные строчки используются для отделки различных деталей швейных изделий: воротников, бортов, поясов, хлястиков и др. Двухигольная машина используется при настрачивании тесьмы, беек, кокеток и т.п.

Частота вращения главного вала машины 4500 об/мин, суммарная толщина материала (в сжатом состоянии) до 5 мм, подъем лапки до 9мм, расстояние между иглами 5; З, 6 мм, длина стежка 1,3 - 4,5 мм.

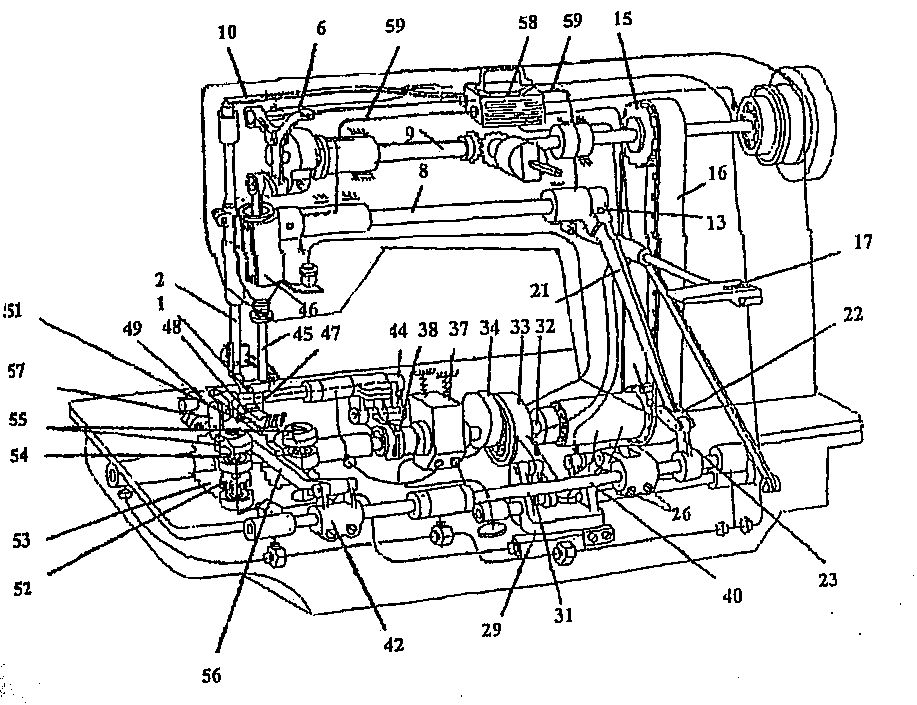

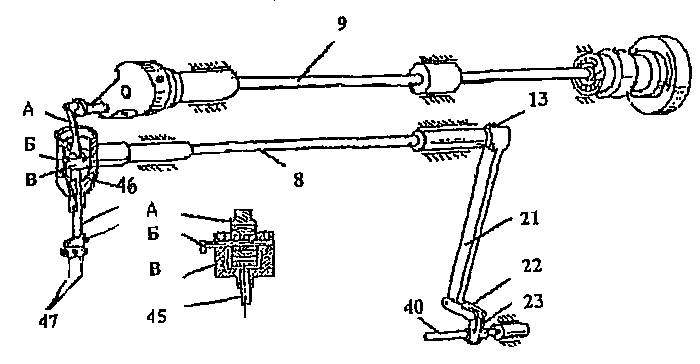

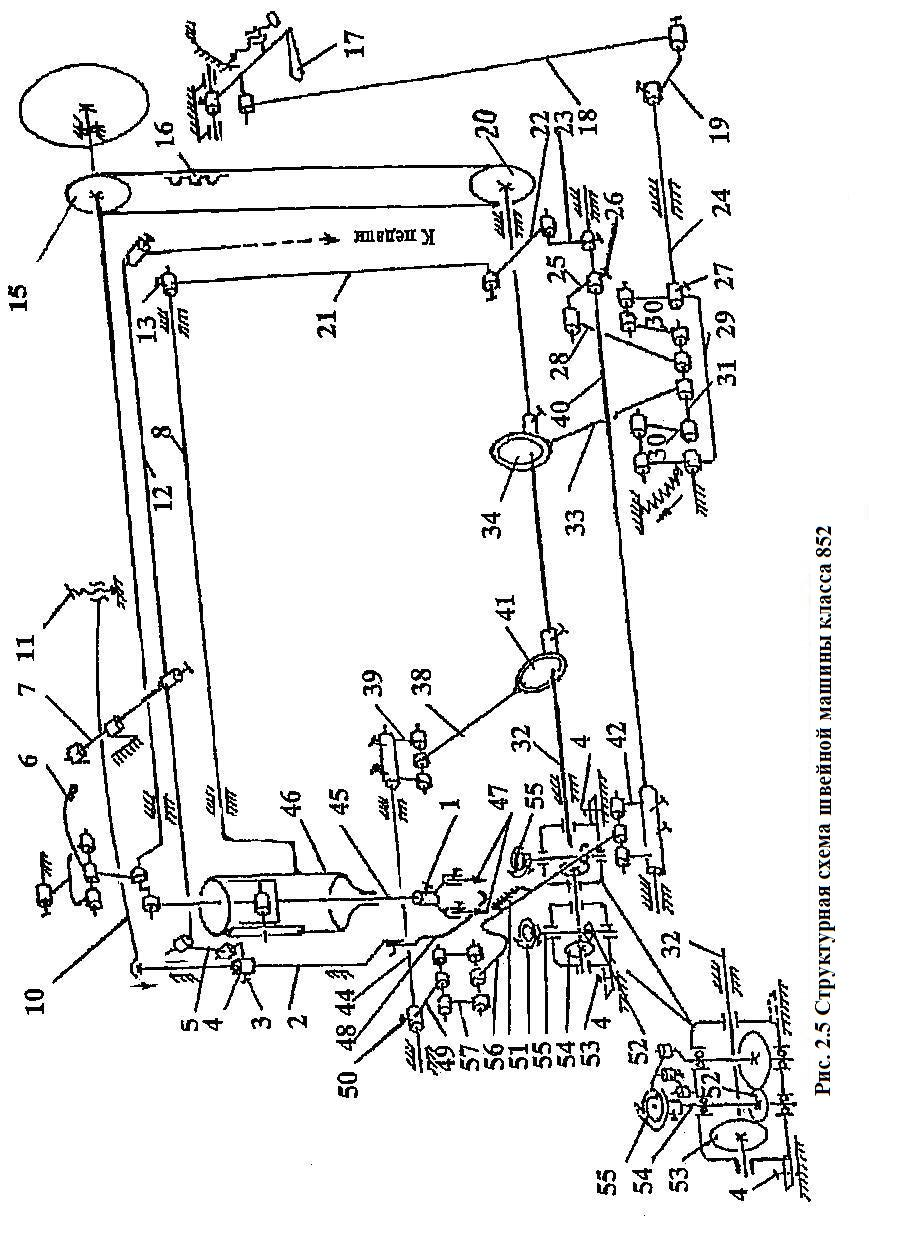

На рис. 2.3 представлена общая конструктивная схема машины с элементами системы смазки и на рис. 2.4 - конструктивная схема механизма игл, отклоняющихся вдоль линии строчки вместе с тканью для образования беспосадочного шва. Структурная схема машины показана на рис. 2.5.

Механизм иглы 47 (рис 2. 3-2.5) машины класса 852 состоит из узлов вертикального перемещения и продольного отклонения. Узел вертикального перемещения представляет собой кривошипо-шатунный механизм иглы и аналогичен этой конструкции в машине общего назначения челночного стежка, отличаясь тем, что игловодитель 45 проходит в рамке 46. Узел продольных отклонений иглы 47 соединен с механизмом двигателя ткани - валом 40 продвижения рейки 51. На валу 40 стягивающим винтом закреплен рычаг 23, через соединительное звено 22 связанный с рычагом 21, который стягивающим винтом 13 закреплен на валу 8. На левом его конце расположена рамка 46, в которой проходит игловодитель 45.

33

Рис. 2.3 Конструктивная схема швейной машины класса 852

Рис. 2.4 Конструктивная схема механизма иглы машины класса 852

34

Кинематическая связь узла продольных отклонений илы 47 и рейки 51 с валом 40 продвижения рейки позволяет не только обеспечить равенство перемещения материала и продольных отклонений иглы 47 S1 и S2, но и согласовать их перемещения по фазе угла поворота главного вала.

После ослабления винта 1 игла (иглы) 47 регулируется по высоте. Настройка ведется по обеим иглам. Если игла установлена правильно по высоте, то при подъеме ее из крайнего нижнего положения вверх на 2мм носик челнока должен находиться на оси иглы, причем он должен быть приблизительно на 1,6 мм выше ушка иглы.

Положение иглы относительно отверстия в рейке 51 регулируется после ослабления винта 13 при повороте рамки 46. При установке иглы необходимо также исключить ее касание подошвы лапки 48.

Для выполнения машиной двух параллельных строчек в ее конструкции предусмотрено два механизма челнока 55, которые приводятся во вращение от вертикального вала 54, проходящего в двух подшипниках. Вертикальный вал 54 приходит в движение от нижнего распределительного вала 32 через зубчатые шестерни 53 и 52. Нижнему распределительному валу 32 от главного вала 9 вращение передается через зубчато-ременную передачу, состоящую из зубчатых барабанов 15 и 20 и ремня 16.

Гарантированный зазор = 0,1…0,15 мм между носиком челнока и лезвием иглы устанавливается при смещении картера с механизмом челнока после ослабления винта 4, удерживающего картер в корпусе машины.

В машине класса 852 используется кривошипно – коромысловый механизм нитепритягивателя 6.

Механизм двигателя ткани в машине состоит из узлов подъема и продвижения рейки 51, регулирования длины стежка и выполнения закрепки, а также прижимной лапки 48.

35

36

Рейка 51, закрепленная на рычаге 56, получает продольные перемещения от коромысла-рамки 42, располагаемой, в отличие от рассмотренных ранее машин челночного стежка, ближе к оператору. Эта рамка двумя стягивающими винтами 43 установлена на валу продвижения 40. Вал 40 отклоняется от эксцентрика 34, установленного на нижнем распределительном валу 32, под действием шатуна 33, через ось 31, соединительное звено 28 и коромысло 25. Коромысло 25 закреплено стягивающими винтами 26 на валу 40.

Рейка 51 с рычагом 56 отклоняется по вертикали через соединительное звено 57 под действием коромысла 49, которое винтом 50 укреплено на валу подъема 44. Вал 44 проходит во втулках в платформе машины и на правом конце соединен стягивающими винтами с коромыслом 39. Коромысло 39 под действием шатуна 38 отклоняется от эксцентрика подъема 41, закрепленного на валу 32.

Узел для выполнения закрепки и регулирования длины стежка через соединительные звенья 30 соединен с осью 31 узла продвижения рейки 51 и игл 47. Верхние отверстия звеньев 30 расположены на осях, которые проходят в рамке 29, закрепленной на валу 24 обратного хода винтом 27. На правом конце вала 24 установлено коромысло 19, которое тягой 18 соединено с рычагом-регулятором 17.

Прижимная лапка 48 закреплена на стержне 2, который сверху прижат пластинчатой пружиной 10. Эта пружина находится в контакте с осью 7, а правый ее конец отжат вверх регулировочным винтом 11. Подъем прижимной лапки 48 осуществляется от педали через тягу 11, двухплечный рычаг 12, прокачивающийся на оси 7, звено 5 и поводок 4, закрепленный на стержне 2 винтом З. Продвижение рейкой 51 и иглой (иглами) 47 материала, т. е. длина стежка, зависит от положения оси соединения рамки 29 и звеньев 30, которая регулируется перемещением рычага-регулятора 17 в прорези пластины на рукаве. Конструкция аналогична данным устройствам

37

в машинах 97 и 1022 классов. Положение рейки 51 в игольной пластине регулируется перемещением ее с рычагами 49, 56 и 42 в нужном направлении (вдоль или поперек паза игольной пластины) после ослабления винтов 43 и 50. Усилие нажатия прижимной лапки на материал регулируется винтом 11. При вращении винта 11 по часовой стрелке сила нажатия папки 48 увеличивается.

В машине используется (рис. 2.3) централизованная система смазывания. Из картера, находящегося под крышкой стола, масло насосом 37, имеющим привод от вала 32, подается к основным нагруженным местам трения в механизмах машины: челночному устройству и в верхний резервуар 58. Из верхнего резервуара масло поступает к местам трения по фитилям.

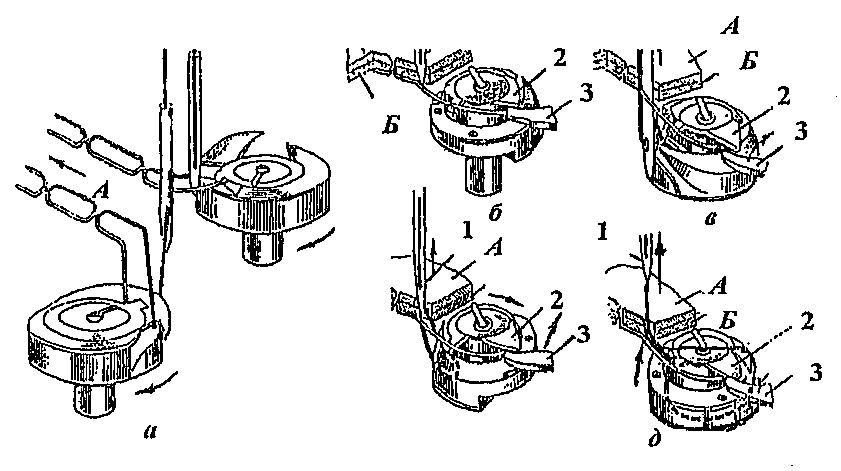

Процесс образования челночного стежка в двухигольной швейной машине подобен образованию стежка в одноигольной машине. Для получения двух параллельных строчек используются две иглы, два челнока (рис. 2.6, а) и один нитепритягиватель. В рычаге 6 нятепритягивтеля (рис.2.З, 2.5) имеются два отверстия для заправки двух игольных ниток.

Челноки размещаются в горизонтальной плоскости, поэтому короткий желобок у левой иглы должен быть расположен слева, а у правой – справа (рис. 2.6,а). Образование стежка как в правом, так и в левом челноках происходит идентично. Рассмотрим процесс образования стежка в правом челноке. Игла 1, прокалывая ткани А и Б, проводит сквозь них игольную нитку (рис. 2.6, б). В крайнем нижнем положении иглы носик челнока не доходит до линии движения иглы на 13-15мм. При подъеме иглы в образовавшийся напуск петли входит носик челнока (рис. 2.6, в). Поворачиваясь по часовой стрелке, клиновидный носик челнока начинает расширять петлю игольной нитки и подводить ее к ободу шпуледержателя. Край обода направляет короткую ветвь сверху шпуледержателя (рис. 2.6, г,д). Когда челнок обводит петлю игольной нитки немногим более чем на половину шпуледержателя, ушко нитепритягивателя, двигаясь вверх,

38

Рис. 2.6 Взаимодействие игольной нитки с челноком

сдергивает петлю со шпуледержателя и вместе с двигателем ткани затягивает стежок. Чтобы обеспечить свободный выход игольной нитки из челночного устройства, необходимо создать зазор между выступом шпуледержателя и боковой стенкой игольной пластины. Для этого в механизме челнока имеется устройство со специальной отводкой (шпулеотводчиком) 3 (рис.2.6, б, в, г, д). В момент прохождения петли верхней нитки отводка 3, ударяя по выступу 2 шпуледержателя, поворачивает его против часовой стрелки, открывал проход для петли верхней нитки.

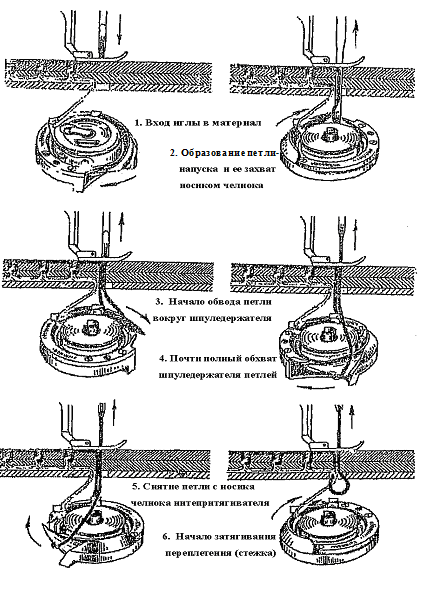

На рис. 2.7 показаны основные этапы образования стежка, которые наблюдаются при непосредственном изучении конкретной машины с горизонтальной осью вращения челнока.

39

Рис. 2.7 последовательность образования переплетения ниток