- •Швейные машины общего и специального назначения

- •Швейные машины общего и специального назначения

- •Предисловие

- •1. Швейные машины общего назначения

- •Машина 97 класса.

- •В процессе образования стежка

- •2. Швейные машины с отклоняющейся иглой Машина 26 класса

- •Швейная машина класса 852 беспосадочного шва

- •В машинах с вертикальной осью вращения челнока

- •3. Машины однониточного цепного стежка Машина 28 класса

- •Машина 85 класса

- •4.Машины многониточного цепного переплетения ниток Плоскошовная машина 876 класса

- •Краеобметочная машина 51 класса

- •Список литературы

- •Содержание

- •Швейные машины общего и специального назначения

- •115998, Г.Москва, ул. Садовническая, 33

1. Швейные машины общего назначения

Машина класса 1022 М

Машина 1022 М А.О. «Орша» (Беларусь) предназначена для стачивания деталей швейных изделий из хлопчатобумажных и шерстяных тканей двухниточной строчкой челночного переплетения. Частота вращения главного вала 4500 об/мин, длина стежка регулируется в пределах 1,7-5 мм, подъем лапки 8 мм. суммарная толщина соединенных материалов в сжатом состоянии 5 мм. Для машины применяются иглы типа 0219 №90-150 (ГОСТ 22249-82), нитки хлопчатобумажные и из натурального шелка. Мощность электродвигателя 0,37 кВт, габаритные размеры машины со столом 1060х650х1470….1530 мм, масса со столом 108 кг.

Краткое описание конструкции машины. В машине 1022 М имеются следующие механизмы:

механизм иглы кривошипно-ползунного типа, в котором ползуном является игловодитель;

механизм челнока вращающегося типа. Челнок получает движение от главного вала через ременную (зубчатую) передачу с передаточным отношением 1:1 и цилиндрическую косозубую передачу с передаточным отношением 1:2;

механизм нитепритягивателя, который по структуре является четырехзвенником кривошипно-коромыслового типа, где рычаг нитепритягивателя представляет собой шатун;

механизм перемещения материала реечного типа.

На рис. 1.1 показана конструктивно – кинематическая схема головки машины, а на рис. 1.2 – структурная схема. Главный вал 18 машины приводится во вращение шкивом, связанным со шкивом привода ременной передачей. От главного вала получают движение все механизмы машины.

6

7

Игла 7 совершает в машине возвратно-поступательное движение. Механизм иглы приводится в движение от главного вала, смонтированного в рукаве машины на двух подшипниках качения.

Для преобразования вращательного движения главного вала в прямолинейное движение иглы применен кривошипно-шатунный механизм, состоящий из кривошипа 17, пальца 15, шатуна 11, проводка 9 и игловодителя 10.

Кривошип закреплен на переднем конце главного вала установочным винтом. Для уравновешивания динамических нагрузок, возникающих при работе машины, кривошип имеет противовес. На внутренней шейке пальца, закрепленного в кривошипе 16, установлен шатун, в верхней головке которго имеется игольчатый подшипник. Нижняя головка шатуна надета на поводок, левый конец которого с помощью стягивающего винта 34 укреплен на игловодителе. Правый конец поводка с помощью камня 35 движется по скобе 36 (третьей направляющей для игловодителя). Игла установлена в пазу игловодителя до упора (длинным желобком влево) и закрепляется винтом 33. Регулировку иглы по высоте выполняют перемещением игловодителя вверх и вниз с помощью винта 34. Лапка 5 посредством винта 6 крепится на стержне 8.

В нижней части головки машины расположены механизмы челнока и перемещения материала. Передача вращения от главного вала к челночному 31 осуществляется с помощью гибкого (зубчатого) ремня и вала 23 с передаточным отношением 1:1 и через цилиндрическую косозубую передачу с передаточным отношением 1:2. Таким образом, челнок совершает два оборота на один оборот главного вала. В пределах одного оборота носик челнока захватывает петлю иглы, обводит ее вокруг неподвижных деталей челночного комплекта и сбрасывает. Второй оборот челнока производится вхолостую, т.е. челнок не взаимодействует с ниткой иглы.

8

9

Два оборота челнока необходимы для сокращения времени на его рабочий ход (ускорения работы челнока) и использования остатка времени на работу механизмов нитепритягивателя и перемещения материала. В машине применен четырехзвенный кривошипно-коромысловый механизм нитепритягивателя 14. На внешней шейке пальца 15 кривошипа, установлена нижняя головка шатуна с игольчатым подшипником. Верхняя головка шатуна подвижно соединяется с коромыслом механизма. Глазок нитепритягивателя выполнен на шатуне-рычаге 14 нитеподатчика. Данный механизм служит в машине для подачи нитки игле, опускающейся в крайнее нижнее положение; он подает нитку чёлноку 31 и, при обводе нитки вокруг неподвижных деталёй челнока, сдергивает ее с челнока, вытягивает нитку из челночного комплекта, затягивает стежок и сматывает нитку с катушки в соответствии с расходом ее при образовании стежка. Этот механизм в пределах 240° подает нитку и за 120° вытягивает ее. Так как на протяжении одного оборота механизм неравномерно перемещается вниз и вверх, он является первопричиной возникновения инерционных нагрузок.

На рис. 1.3 представлена конструктивная (рис.1.3,а), структурная (рис.1.3,б) и, ответственная за перемещение рейки в продольном направлении, плоская (рис 1.3,в) схемы механизма транспортирования материала. Нумерация та же, что на рис. 1.1 и 1.2.

Перемещение материала осуществляется рейкой 32 в прямом (для шитья) и обратном (для закрепки) направлениях. Механизм состоит из двух механизмов: один служит для перемещения рейки по вертикали, а другой — по горизонтали. От спаренного эксцентрика 24 с помощью звеньев 25, 28, 29 и 30 рейка перемещается в вертикальном направлении (рис. 1 .3, а, б).

Величина и направление продольного перемещения материала зависят от расположения оси 37 соединительного звена 26. На рис. 1.3,г показано расположение оси 37, при котором направление перемещения будет прямое (для шитья), а на рис. 1.3,д — расположение оси, при котором

10

11

направление перемещения поменяется на обратное.

При таком регулировании механизма сохраняется исходное положение рейки (среднее в прорези игольной пластины), так как размеры звеньев 26 и 39 одинаковые. В среднем положении рейки положение оси 38 (между звеньями 26 и 4) совпадает с положением оси 40. Поэтому при регулировании длины стежка с помощью ролика 21 или изменении направления перемещения путем опускания рукоятки 22 изменится только положение оси 37, а весь механизм будет неподвижен.

На рис. 1.3, г, в показана условно неподвижная опора оси 37, от положения которой зависит длина стежка и направление перемещения рейки. В действительности при любом положении механизма кинематическая пара между звеньями 26 и 39 является неподвижной: ее удерживают в соответствующем положении звенья 39, 41 и 42 с помощью цилиндрической заводной пружины 44, которая прижимает ролик 21 к профилю 43 рукава машины.

В машине для прижатия материала к игольной пластине предусмотрена лапка 5 (рис. 1.1 и 1.2), которая прикреплена к стрежню 8 винтом 6. Усилие прижатия регулируется пружиной 12 с винтом 13. Подъем лапки осуществляется с помощью педали или рычага 8 а.

Для наматывания ниток на шпульку в головку машины вмонтирована моталка 19, которая включается нажатием на шпульку.

Процесс образования стежка челночного переплетения. В образовании стежка челночного переплетения участвуют следующие рабочие органы:

игла, служащая для прокола материала и проведения через него верхней (игольной) нитки;

челнок, служащий для захвата петли игольной нитки, расширения ее и обвода вокруг неподвижных деталей челночного комплекта;

12

нитепритягиватель, необходимый для подачи игольной нитки опускающейся игле, подачи нитки вращающемуся челноку при обводе им петли; сдергивания нитки с челнока в момент полного обвода петли вокруг деталей челночного комплекта, вытягивания нитки из челночного комплекта и стягивания нитки с катушки в количестве, расходуемом на образование стежка;

рейка, служащая для периодического перемещения материала, когда игла находится над ним;

лапка, прижимающая материал к рейке в момент перемещения материала и удерживания его при выходе иглы.

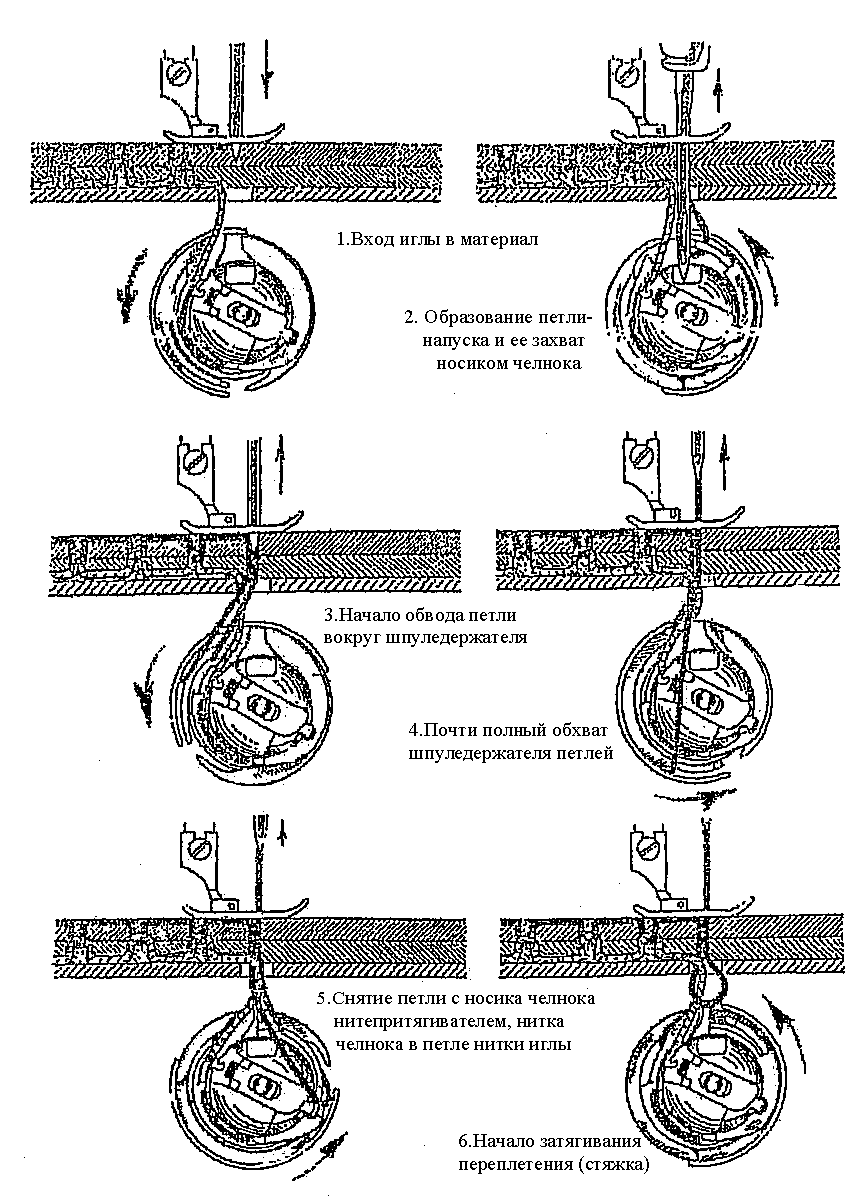

Наиболее важными этапами процесса образования стежка являются: образование петли-напуска, около иглы, захват ее носиком челнока и обвод петли вокруг неподвижных деталей челночного комплекта. Рассмотрим эти этапы более подробно.

На рис 1.4 показан процесс образования стежка. Игла 1 (рис. 1.4, а) прокалывает материал и опускается в крайнее нижнее положение, проводя верхнюю нитку в окно 2 шпуледержателя 4. Далее игла поднимается из нижнего положения и образует петлю-напуск. Петля образуется с двух сторон иглы. Со стороны длинного желобка петля перегоняется передней стенкой окна шпуледержателя на сторону короткой выемки иглы, т.е. на ту сторону, где ее захватывает носик 3 челнока. Данной операции не должен препятствовать носик 5 полукольца 6 (рис.1.4, б).

Захватив петлю, носик челнока расширяет ее и она перемещается к основанию 7 носика (рис. 1.4, в), который закрыт верхней пластиной 8. Перемещение петли к основанию носика челнока - важный этап образования стежка, так как при дальнейшем вращении челнока петля должна быть надета на зуб 9 шпуледержателя 10. Крылышко 11 (рис. 1.4, г) верхней пластины переводит наружную ветвь на внутреннюю сторону. Короткая ветвь петли переходит на наружную сторону, т.е. происходит перекрещивание нитей.

13

Рис 1.4 Взаимодействие челнока с ниткой

14

При повороте носика челнока на 180° (рис 1.4,д) ушко нитепритягивателя выбирает резервную длину нитки. При дальнейшем повороте челнока нитепритягиватель сдергивает петлю с носика челнока и быстро вытягивает ее из челночного комплекта.

При этом петля переходит на фланец 12 шпуледержателя, затем на носик 5 (рис 1.4, е) полукольца 6, после чего конец направляющего паза челнока подходит к освобожденному зубу 13 (см. рис. 1.4,д) Ушко нитепритягивателя, продолжая двигаться вверх, воздействует ниткой на шпуледержатель и в образовавшийся зазор между ним и установочными пальцем нитка выходит из челночного комплекта. Затем следует затягивание стежка, сматывание нитки с катушки и выполнение челноком второго (холостого) оборота

На рис 1.5 показаны основные этапы образования стежка, которые наблюдаются при непосредственном изучении конкретной машины с горизонтальной осью вращения челнока.

Регулировки в машине. Кроме ранее указанных технологических регулировок в машине 1022 кл. предусмотрены следующие наладочные регулировки.

1. Установка иглы по высоте. Следует помнить, что иглу в игловодителе всегда устанавливают до упора и положение ее по высоте относительно игловодителя не регулируется. Поэтому правильное положение иглы относительно челнока достигается соответствующей установкой игловодителя. Для этого, освободив предварительно винт 34 (см. рис 1.1 и 1.2), смещают игловодитель 10 относительно поводка 9 и устанавливают его так, чтобы в момент захвата петли носик челнока находится выше верхней кромки ушка иглы на 1,5 - 2 мм.

Для образования петли-напуска нужных размеров игла должна переместиться из крайнего нижнего положения до момента захвата петли на величину z, на величину б, зависящую от физико - механических

15

Рис. 1.5 Последовательность образования стежка на машинах с горизонтальной осью вращения челнока

16

свойств соединяемых материалов и ниток (толщины, плотности, упругости, волокнистого состава и т.д.). Чем хуже условия образования петли-напуска на игле, тем больше должно быть перемещение z , а следовательно, тем ниже игла должна быть установлена относительно челнока при ее крайнем нижнем положении. Обычно z =2-Змм.

После установки иглы по высоте производят установку челнока.

2. Установка челнока относительно иглы (регулирование угла подхода носика к игле и зазора между иглой и челноком). Первая регулировка осуществляется соответствующей установкой челнока па челночном валике. Для этого, освободив два крепежных прижимных винта, поворачивают челнок относительно валика и вновь закрепляют так, чтобы его носик в момент захвата находился выше верхней кромки ушка иглы на 1,5-2 мм. Угол подхода носика к игле (угол поворота челнока за время подъема иглы из крайнего нижнего положения на величину z, необходимую для образования на ней петли-напуска требуемых размеров) при этом должен составлять 50-60°.

Вторая регулировка осуществляется смещением челнока вдоль оси челночного валика. Для фиксации положения челнока служит передняя втулка челночного валика, в которую челнок должен упираться своей торцевой частью. Смещение втулки после освобождения винта производят легкими ударами молотка по деревянной или медной (алюминиевой) выколотке, следя за тем, чтобы вращение челночного валика было легким.

Подобным же образом задняя втулка челночного валика, в которую упирается торцевой частью зубчатое колесо, закрепленное на челночном валике, служащий для установки челночного валика с челноком в положении, обеспечивающем необходимый зазор между носиком челнока и иглой. При нормальной установке этот зазор должен быть равен 0,05 - 0,1 мм.

17

3. Изменение положения рейки относительно уровня игольной пластины. Регулировку выполняют поворотом коромысла 28 относительно вала подъема 27.

4. Изменение продольного положения рейки в прорези игольной пластины. Регулировку осуществляют соответствующей установкой вала подачи 2 относительно коромысла 1.

5. Изменение поперечного положения рейки в прорези игольной пластины. Эту регулировку выполняют смещением рычага 30 механизма перемещения материала.

6. Синфазность в работе механизмов иглы и перемещения материала. Она достигается соответствующей установкой двойного эксцентрика 24 на валу 23 машины.

18