- •Раздел 1. Основные понятия

- •Тема 1. Нефть, газ и уголь – не только источники энергии

- •Уголь как источник энергии

- •Нефть и газ как источники энергии

- •Раздел 2. История добычи, переработки и применения нефти и газа

- •Тема 2. История добычи и применения нефти и газа

- •Тема 3. Начало нефтяной промышленности

- •Тема 4. Краткая история добычи и переработки нефти

- •Тема 5. Нефть и газ – не только источники энергии, но и ценное сырье для химической промышленности Основные продукты переработки нефти и газа

- •Газ как моторное топливо

- •Раздел 3. Происхождение нефти и общие подходы к ее классификации

- •Тема 6. Гипотезы происхождения нефти

- •Тема 7. Общая классификация нефти

- •Тема 8. Основные свойства нефтепродуктов

- •Раздел 4. История транспорта и хранения нефти и газа

- •Тема 9. История развития способов транспортировки

- •И хранения нефти и нефтепродуктов

- •Тема 10. История трубопроводного транспорта

- •Тема 11. Структура нефтепровода

- •Тема 12. История развития и структура системы газоснабжения

- •Тема 13. Основные положения трубопроводного транспорта нефти Классификация трубопроводов

- •Общее назначение сооружений магистральных нефтепроводов (мн)

- •Основные характеристики трубопровода

- •Тема 14. Классификация технологических трубопроводов

- •Трубопроводная арматура

- •Тема 15. Классификация нефтебаз

- •Основные сооружения нефтебаз

- •Тема 16. История развития резервуаростроения

- •Отечественные стальные резервуары

- •Оборудование стальных резервуаров

- •Тема 17. Потери нефти и нефтепродуктов при транспортировке и хранении Классификация потерь нефти и нефтепродуктов

- •Источники потерь от испарения

- •Методы сокращения потерь нефти и нефтепродуктов

- •Раздел 5. История разработки основных месторождений нефти и газа

- •Тема 18. Основные месторождения и показатели добычи

- •Нефти и газа в России

- •Основные районы добычи газа в России

- •Освоение месторождений Западно-Сибирского региона

- •Тема 19. История развития и состояние газовой промышленности Этап перевода системы газоснабжения на природный газ

- •Применение газа в отечественной транспортной промышленности

- •Тема 20. Теплотехнические свойства нефтепродуктов и газа

- •Газогидраты

- •Раздел 6. Перспективы развития нефтегазовой отрасли

- •Тема 22. Динамика развития мировой нефтегазодобычи

- •Мировые запасы нефти и газа

- •Тема 22. Структура нефтяной и газовой промышленности России Нефтяная промышленность

- •Газовая промышленность

- •Тема 23. Современные проблемы, методы их решения и перспективы развития нефтегазовой отрасли

- •Перспективы развития нефтегазовой отрасли

- •Приоритетные новые экспортные направления транспортировки углеводородов

- •Прогноз ресурсов нефтяного сырья

- •Внедрение разработок отраслевой науки в трубопроводном транспорте нефти

- •Продукция отечественной трубной промышленности

- •Библиографический список

- •Содержание

- •Раздел 1. Основные понятия

Тема 13. Основные положения трубопроводного транспорта нефти Классификация трубопроводов

Трубопровод – сооружение, состоящее из соединенных между собой труб, деталей трубопроводов, запорно-регулирующей аппаратуры, контрольно-измерительных приборов, средств автоматики, опор и подвесок, крепежа деталей, материалов и деталей тепловой и противокоррозионной изоляции и предназначенное для транспортировки жидкостей, твердых продуктов и газов.

Согласно СНиП (строительные нормы и правила), магистральные нефтепроводы подразделяются на 4 класса в зависимости от условного диаметра труб в мм:

1000 – 1200;

500 – 1000;

300 – 500;

менее 300.

Для магистральных трубопроводов устанавливают также категории прочности, которые требуют обеспечения соответствующих прочностных характеристик на любом участке трубопровода: прочности и неразрушимости труб. Это категории В, I, II, III и самая низкая IV. Например, к категории В относятся трубопроводные переходы через судоходные и несудоходные реки диаметром 1000 мм и более. К участкам I категории сложности относятся подводные и надводные переходы через реки, болота II и III типов, горные участки, вечномерзлые грунты. К участкам II категории сложности относятся подводные и надводные переходы через реки, болота II типа, косогорные участки, переходы под дорогами и т.д.

Проложить трубопровод можно одиночно и параллельно действующим или проектируемым магистральным трубопроводам в техническом коридоре. Под техническим коридором магистральных трубопроводов, согласно СниП, понимают систему параллельно проложенных трубопроводов по одной трассе, предназначенных для транспортировки нефти или газа. В отдельных случаях допускается совместное сооружение в одном коридоре нефтепроводов и газопроводов.

Общее назначение сооружений магистральных нефтепроводов (мн)

В состав магистральных трубопроводов входят:

1) линейные сооружения, представляющие собой собственно трубопровод, систему противокоррозионной защиты, линии связи, переходы через искусственные и естественные препятствия, устройства приема пуска скребка – через 300 км;

2) перекачивающие и тепловые станции;

3) конечные пункты: нефтебазы и нефтесклады, на которых принимают нефть или нефтепродукт и распределяют между потребителями, подают на завод для переработки или отправляют далее другими видами транспорта.

В некоторых случаях в состав МН входят и подводящие от промыслов к головным сооружениям трубопроводы.

Все объекты МН разделяют на две группы.

Линейные сооружения (труба переходит через искусственные и естественные препятствия, линейные задвижки); устройства приема-пуска скребка – через 300 км; линии связи, станции защиты от коррозии, дома обходчиков или пункты обогрева – через 30–40 км.

Насосные перекачивающие станции (НПС).

Как правило, МН заглубляют в грунт, обычно на глубину 0,8 м до верхней образующей линии трубы, если нет особых геологических или технологических условий.

Трубопровод, прокладываемый по районам с вечномерзлыми грунтами или через болота, можно укладывать на опоры или в искусственные насыпи.

На пересечении крупных рек нефтепроводы утяжеляют закрепленными на трубах грузами или сплошными бетонными покрытиями и заглубляют ниже дна реки. Кроме основной, укладывают резервную нитку перехода того же диаметра.

На пересечении железных и крупных шоссейных дорог трубопровод прикладывают в патроне из труб на 100–200 мм больше диаметра трубопровода.

Для снабжения близлежащих от трассы населенных пунктов делают отводы из труб сравнительно малого диаметра, по которым нефть периодически непрерывно отводится в эти населенные пункты.

В зависимости от рельефа трассы на трубопроводе устанавливают линейные краны или задвижки (с интервалом 10–30 км) для перекрытия участков в случае аварии или ремонта. Вдоль трассы проходит линия связи (телефонная, радиорелейная), в основном выполняет диспетчерскую роль. Ее можно использовать и для передачи сигналов телеуправления.

Вдоль трассы на расстоянии 10–20 км друг от друга располагаются станции катодной и дренажной защиты.

Перекачивающие (насосные) станции располагаются на нефтепроводах с интервалом 50–150 км (на газопроводах с интервалом 100–200 км). Они оборудованы центробежными насосами. Для перекачки высоковязких нефтепродуктов используют поршневые и винтовые насосы (могут соединяться с электродвигателем без промежуточных редукторов).

Для стабильности работы МН промежуточные насосно-перекачивающие станции (НПС) через каждые 400–600 км трассы оборудуются резервуарами емкостью 0,5–1,5 суточной производительности МН.

Если НПС расположена в точках разветвления МН, она объединяется с резервуарным парком. В этом случае помимо магистральных насосных агрегатов устанавливаются подпорные насосы.

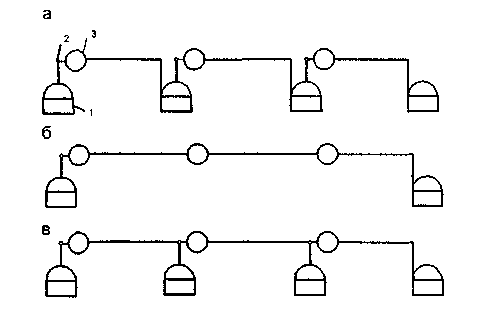

Участки нефтепровода между НПС, объединенные с резервуарными парками, называются эксплуатационными, которые между собой могут соединяться согласно следующим схемам (рис. 4):

из резервуара в резервуар – нефть на НПС принимает в один резервуар (или группу резервуаров), а откачивается из другого; позволяет вести учет нефти на перегонах, но утечки больше;

через резервуар – нефть принимается и откачивается из одного резервуара (или группы резервуаров);

с подключенным резервуаром – основной поток нефти идет на вход в насос, минуя резервуары, и лишь небольшая часть направляется на хранение или, когда необходимо, забирается подпорными насосами из резервуара;

из насоса в насос (в основном, т.к. большинство НПС без резервуарных парков).

Все станции должны вести перекачку с одинаковым расходом. Нефтепроводы большой протяженности делят на эксплуатационные участки.

Если длина нефтепровода превышает 800 км, его обычно разбивают на эксплуатационные участки длиной 400–800 км, в пределах которых возможна независимая работа насосного оборудования.

Тепловые станции устанавливают на трубопроводах, транспортирующих высокозастывающую и высоковязкую нефть и нефтепродукты. Иногда тепловые станции совмещаются с насосными. Для снижения теплопотерь такие трубопроводы могут быть снабжены теплоизоляционными покрытиями.

Рис. 4. Схемы работы участка магистрального нефтепровода:

а – «через емкость»; б – «из насоса – в насос»; в – «с подключенной

емкостью»; 1 – резервуарный парк; 2 – подпорные насосы;

3 – магистральная насосная

Конечным пунктом нефтепровода является: сырьевой парк нефтеперерабатывающего завода, перевалочная нефтебаза, нефтепродуктопровода – резервуарный парк перевалочной или крупной распределительной нефтебазы.

Трубы магистральных нефтепроводов (газопроводов) изготавливают из углеродистых и низколегированных сталей, т.к. это прочный, хорошо сваривающийся и надежный материал.

По способу изготовления трубы для МН подразделяются на бесшовные, сварные с продольным швом и сварные с поперечным швом по спирали.

Трубы подразделяют на две группы:

- в обычном исполнении, применяют в средней полосе и южных районах страны (при температуре 0 оС и выше);

- в северном исполнении, применяют в северных районах страны (при температуре от -20 оС до -40 оС).

В соответствии с исполнением выбирается марка стали.

Основные поставщики труб большого диаметра (529–1220 мм) для магистральных трубопроводов – это Челябинский трубопрокатный, Харцызский трубный, Новомосковский металлургический и Волжский трубный заводы.

К технологическим относятся трубопроводы в пределах промышленных предприятий, по которым транспортируются сырье, полуфабрикаты и готовые продукты, пар, вода, топливо, реагенты, отходы производства, а также межзаводские трубопроводы.

Для того, чтобы смонтировать 1т стальных технологических трубопроводов, необходимо помимо труб израсходовать в среднем различных деталей и арматуры до 22 % от его массы (детали разъемных соединений, компенсаторы, КИП, опорные конструкции и т. п.).