- •Способы окускования железорудных материалов

- •Технология агломерации железных руд.

- •Горение топлива и окислительно-восстановительные процессы при агломерации.

- •Твердофазные химические реакции

- •Плавление шихты и кристаллизация расплава при агломерации

- •Газодинамические и тепловые процессы при агломерации.

- •Поведение попутных элементов при агломерации.

- •Металлургические свойства агломерата

- •Технико-экономические показатели процесса агломерации

- •Устройство агломерационных цехов. (рис в лекции)

- •Устройство агломерационной машины.

- •Технология (схема) производства окатышей.

- •Формирование сырых окатышей.

- •Высокотемпературное упрочнение окатышей

- •Металлургические свойства окатышей

- •Поведение попутных элементов при получении окатышей.

- •Технико-экономические показатели процесса производства железорудных окатышей.

- •21,11. Ресурсосбережение при производстве окатышей, агломерата

- •23. Устройство цехов для производства окатышей.

- •24. Агрегаты для окомкования железорудных материалов.

- •25. Агрегаты для высокотемпературного обжига окатышей.

- •26. Сравнение металлургических свойств агломерата и окатышей.

- •27. Термодинамика восстановления окислов железа

- •28. Процессы удаления влаги, летучих и разложения плавильных материалов.

- •29. Эффективность использования офлюсованных материалов.

- •30. Восстановление кремния и условия выплавки кремнистых чугунов и ферросплавов.

- •31. Восстановление марганца и условия выплавки марганцевых чугунов и фс.

- •32. Поведение цинка, щелочей и свинца в дп.

- •33. Восстановление в доменной печи фосфора.

- •34. Восстановление в доменной печи хрома, ванадия, титана.

- •35. Прямое и косвенное восстановление в доменной печи.

- •36. Реакция газификации углерода и ее роль в процессах восстановления.

- •37. Показатели развития процессов восстановления в доменной печи

- •38. Технико-экономические показатели доменного производства.

- •39. Связь показателей восстановления и расхода кокса.

- •40. Механизм процесса восстановления

- •41. Влияние различных факторов на скорость восстановления.

- •42. Науглероживание железа в доменной печи.

- •43. Качество чугуна.

- •44. Шлакообразование в доменной печи.

- •45. Влияние шлакового режима на показатели доменной плавки

- •Десульфурация Чугуна

- •49. Внедоменная десульфурация чугуна.

- •50. Теплообмен в доменной печи.

- •51. Тепловые балансы и показатели тепловой работы печи.

- •52. Горение топлива у фурм доменной печи.

- •53. Окислительная зона.

- •54. Температура в горне (рис 125 стр. 246)

- •55. Формирование печного газа и изменение его состава при движении от фурм к колошнику.

- •56. Движение газа в слое кусковых материалов.

- •57. Распределение шихты в печи и ее движение.

- •58. Эффективность повышения давления газов в печи.

- •59. Нагрев дутья

- •60.Увлажнение дутья.

- •61. Обогащение дутья кислородом

- •62. Вдувание природного газа в горн печи

- •63. Вдувание мазута в горн печи

- •64. Вдувание угля в горн печи

- •65 Комбинированное дутье доменных печей

- •66. Вдувание горячих восстановительных газов

- •67. Профиль доменной печи

- •68. Футеровка доменной печи.

- •69. Охлаждение доменной печи.

- •70. Фурменный прибор.

- •71. Устройство чугунной и шлаковой леток.

- •72. Загрузочное устройство доменных печей.

- •73. Чугуновозные и шлаковозные ковши.

- •74. Разливочные машины.

- •75. Воздухонагреватели

- •76 Очистка доменного газа

- •77, 92. Предпосылки развития процессов металлургии железа

- •78. Классификация процессов металлургии железа

- •79. Получение губчатого железа в шахтных печах

- •80 Железорудное сырье для процессов металлургии железа.

- •81. Топливо и восстановитель для металлургии железа

- •82 Получение губчатого в периодически действующих ретортах.

- •83 Получение губчатого железа во вращающихся печах, на конвейерных машинах

- •84 Получение крицы

- •85 Восстановление в аппаратах кипящего слоя

- •86 Вторичное окисление и пирофорность губчатого железа

- •87 Свариваемость кусков шихты при их восстановлении в шахтных печах металлизации

- •88 Особенности процесса металлизации с использованием твердого топлива.

- •89. Получение жидкого металла по схеме «восстановление-плавление»

- •90. Получение жидкого металла по схеме «плавление восстановление»

- •93. Технико-экономические показатели металлургия железа

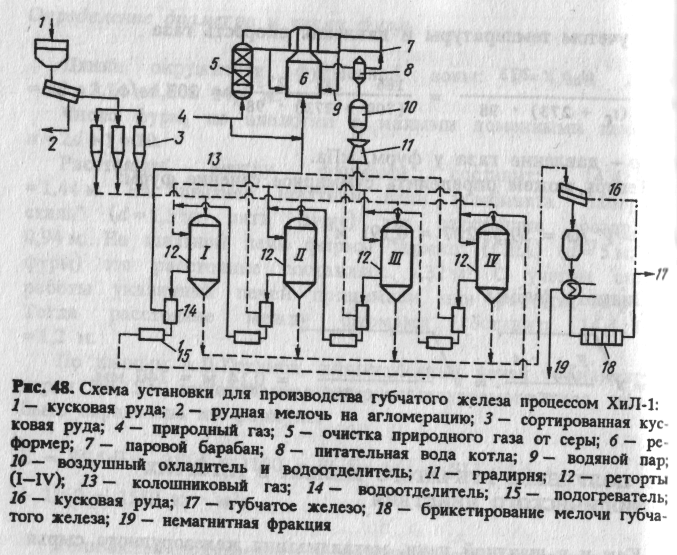

82 Получение губчатого в периодически действующих ретортах.

Металлизация железорудного сырья осуществляется с применением горячего восстановителя. Восстановление происходит в неподвижном слое шихтовых материалов.

Технология процесса заключается в восстановлении газом неподвижного слоя руды или окатышей при давлении ~0,49 МПа и температуре 870-1040С. Нагрев руды и покрытие тепловых затрат на процесс производят за счет физического тепла восстановительного газа, нагреваемого до 980-1240С.

Восстановительных газ получают паровой каталитической конверсией. Конвертированный газ проходит через котел утилизатор и скруббер. Полученный в котле-утилизаторе пар используется для конверсии природного газа и производства электроэнергии, которая питает все насосы и компрессоры установки. Охлажденный и осушенный восстановительный газ поступает в реторту, где происходит охлаждение, окончательное восстановление и науглероживание (до 2%С) губчатого железа.

Выходящий из реторты для охлаждения губки газ охлаждается с целью удаления водяных паров, образовавшихся при окончательном восстановлении материала, подогревается до 710-820С, а затем до 980-1240С в специальных устройствах путем сжигания части газа воздухом, предварительно нагретым в таком же рекуператоре, и до тех температур, что и газ. Горячий восстановительный газ подается в реторту, где происходит нагрев и предварительное(первичное) восстановление материала.

Отходящий из реторты для предварительного восстановления газ охлаждается с целью удаления образовавшихся водяных паров, повторно нагревается и подается в следующую реторту, в которой происходит вторичное (окончательное) окончательное восстановление материала. Отходящий газ из этой реторты используется в качестве топлива в смеси с природным газом для покрытия тепловых потребностей процесса (отопление газо- и воздухонагревателей, установки конверсии и др.)

Загрузка проводится через бункер, установленный над каждой ретортой и равный ее емкости. По окончании цикла губка выгружается через днище реторты на сборный конвеер, затем проходит магнитный сепаратор и подается в смесительные бункера (для усреднения химического состава) откуда в контейнерах транспортируется к электропечам. Таким образом каждая из 4х реторт находится на одной из описанных 4х стадий технологического цикла.

Отличительной чертой процесса ХиЛ является невысокая степень использования газа и неравномерность степени металлизации по высоте слоя (от 80-82 до 92-94%). Считают что неполная металлизация сырья (в нижней части слоя) может быть компенсирована повышенным содержанием в нем углерода (1%С эквивалентен степени металлизации 5%)

83 Получение губчатого железа во вращающихся печах, на конвейерных машинах

Применение вращающихся печей позволило перерабатывать различные руды по химическому и фракционному составу, а в качестве топлива применять коксовую мелоь и уголь всех марок, вплоть до лигнита.

Вместе с железорудным сырьем в печь загружают уголь в качестве восстановителя, известняк или доломит в качестве десульфуратора. Восстановитель загружают в пеь в количестве, превышающее теоретически необходимое для удаления кислорода руды (часть избыточного восстановителя используется как топливо и для защиты металлического железа от вторичного окисления.)

Вращающиеся печи отапливаются путем сжигания над слоем шихты газообразного, жидкого или твердого топлива в горелке, расположенной в разгрузочном торце печи, или в горелках, расположенных на корпусе по длине печи. При этом сжигание топлива в обоих случаях проводится с недостатком воздуха с получением мягкого длинного факела. Остальной воздух, необходимый для сгорания топлива и дожигания оксида углерода, выделяющегося из шихты при восстановлении, вдувается через фурмы, расположенные на корпусе печи, что позволяет регулировать температуру по длине. Температура нагрева шихты 1000-1100С

По длине печь можно разделить на зоны нагрева и восстановления. Степень восстановления наиболее быстро растет в середине и замедленно в конце печи. К концу процесса, когда образование оксида углерода уменьшается, создаются условия, способствующие проникновению в шихту окислительных газов. В связи с этим напыляемый на поверхность шихты в конце печи избыточный восстановитель предохраняет металлизованный продукт от окисления этими газами. Степень заполнения шихтой печи(сегмент) составляет обычно 10-20%.

Нужно использовать

топливо отличающиеся хорошей реакционной

способностью, т.к. реакция![]() является

определяющей в процессе восстановления

оксидов железа твердым углеродом.

является

определяющей в процессе восстановления

оксидов железа твердым углеродом.

Потребность углерода на восстановление 40-45% от общего углерода в печи, 25-30% углерода сгорает, а оставшийся выгружается из печи вместе с метализованным продуктом, защищая его от окисления. Общий расход восстановителя составляется 50-60% массы железорудного материала.

Большое значение имеет теплопередача от газов к слою шихты. Тепло от газового потока передается шихте и футеровке. Тепло полученное футеровкой, передается шихте и теряется в окружающую среду. По мере повышения температуры к концу печи(зона восстановления) решающую роль в теплообмене играет излучение, с помощью которого передается максимальное количество тепла (>90%) . В интенсивно работающих печах возрастает температура отходящих газов (800-1000С) и для утилизации их тепла используют предварительный нагрев железорудной части сырья (обычно на конвеерных машинах, или в шахтных подогревателях). В результате этого повышается КПД.

Во вращающихся печах образуется большое кол-во газов (3-3,5 тыс м3/т мет продукта) скорость которого ограничивают.

Общая длина печи должна обеспечить необходимое время пребывания в печи для достижения заданной степени металлизации.