- •Способы окускования железорудных материалов

- •Технология агломерации железных руд.

- •Горение топлива и окислительно-восстановительные процессы при агломерации.

- •Твердофазные химические реакции

- •Плавление шихты и кристаллизация расплава при агломерации

- •Газодинамические и тепловые процессы при агломерации.

- •Поведение попутных элементов при агломерации.

- •Металлургические свойства агломерата

- •Технико-экономические показатели процесса агломерации

- •Устройство агломерационных цехов. (рис в лекции)

- •Устройство агломерационной машины.

- •Технология (схема) производства окатышей.

- •Формирование сырых окатышей.

- •Высокотемпературное упрочнение окатышей

- •Металлургические свойства окатышей

- •Поведение попутных элементов при получении окатышей.

- •Технико-экономические показатели процесса производства железорудных окатышей.

- •21,11. Ресурсосбережение при производстве окатышей, агломерата

- •23. Устройство цехов для производства окатышей.

- •24. Агрегаты для окомкования железорудных материалов.

- •25. Агрегаты для высокотемпературного обжига окатышей.

- •26. Сравнение металлургических свойств агломерата и окатышей.

- •27. Термодинамика восстановления окислов железа

- •28. Процессы удаления влаги, летучих и разложения плавильных материалов.

- •29. Эффективность использования офлюсованных материалов.

- •30. Восстановление кремния и условия выплавки кремнистых чугунов и ферросплавов.

- •31. Восстановление марганца и условия выплавки марганцевых чугунов и фс.

- •32. Поведение цинка, щелочей и свинца в дп.

- •33. Восстановление в доменной печи фосфора.

- •34. Восстановление в доменной печи хрома, ванадия, титана.

- •35. Прямое и косвенное восстановление в доменной печи.

- •36. Реакция газификации углерода и ее роль в процессах восстановления.

- •37. Показатели развития процессов восстановления в доменной печи

- •38. Технико-экономические показатели доменного производства.

- •39. Связь показателей восстановления и расхода кокса.

- •40. Механизм процесса восстановления

- •41. Влияние различных факторов на скорость восстановления.

- •42. Науглероживание железа в доменной печи.

- •43. Качество чугуна.

- •44. Шлакообразование в доменной печи.

- •45. Влияние шлакового режима на показатели доменной плавки

- •Десульфурация Чугуна

- •49. Внедоменная десульфурация чугуна.

- •50. Теплообмен в доменной печи.

- •51. Тепловые балансы и показатели тепловой работы печи.

- •52. Горение топлива у фурм доменной печи.

- •53. Окислительная зона.

- •54. Температура в горне (рис 125 стр. 246)

- •55. Формирование печного газа и изменение его состава при движении от фурм к колошнику.

- •56. Движение газа в слое кусковых материалов.

- •57. Распределение шихты в печи и ее движение.

- •58. Эффективность повышения давления газов в печи.

- •59. Нагрев дутья

- •60.Увлажнение дутья.

- •61. Обогащение дутья кислородом

- •62. Вдувание природного газа в горн печи

- •63. Вдувание мазута в горн печи

- •64. Вдувание угля в горн печи

- •65 Комбинированное дутье доменных печей

- •66. Вдувание горячих восстановительных газов

- •67. Профиль доменной печи

- •68. Футеровка доменной печи.

- •69. Охлаждение доменной печи.

- •70. Фурменный прибор.

- •71. Устройство чугунной и шлаковой леток.

- •72. Загрузочное устройство доменных печей.

- •73. Чугуновозные и шлаковозные ковши.

- •74. Разливочные машины.

- •75. Воздухонагреватели

- •76 Очистка доменного газа

- •77, 92. Предпосылки развития процессов металлургии железа

- •78. Классификация процессов металлургии железа

- •79. Получение губчатого железа в шахтных печах

- •80 Железорудное сырье для процессов металлургии железа.

- •81. Топливо и восстановитель для металлургии железа

- •82 Получение губчатого в периодически действующих ретортах.

- •83 Получение губчатого железа во вращающихся печах, на конвейерных машинах

- •84 Получение крицы

- •85 Восстановление в аппаратах кипящего слоя

- •86 Вторичное окисление и пирофорность губчатого железа

- •87 Свариваемость кусков шихты при их восстановлении в шахтных печах металлизации

- •88 Особенности процесса металлизации с использованием твердого топлива.

- •89. Получение жидкого металла по схеме «восстановление-плавление»

- •90. Получение жидкого металла по схеме «плавление восстановление»

- •93. Технико-экономические показатели металлургия железа

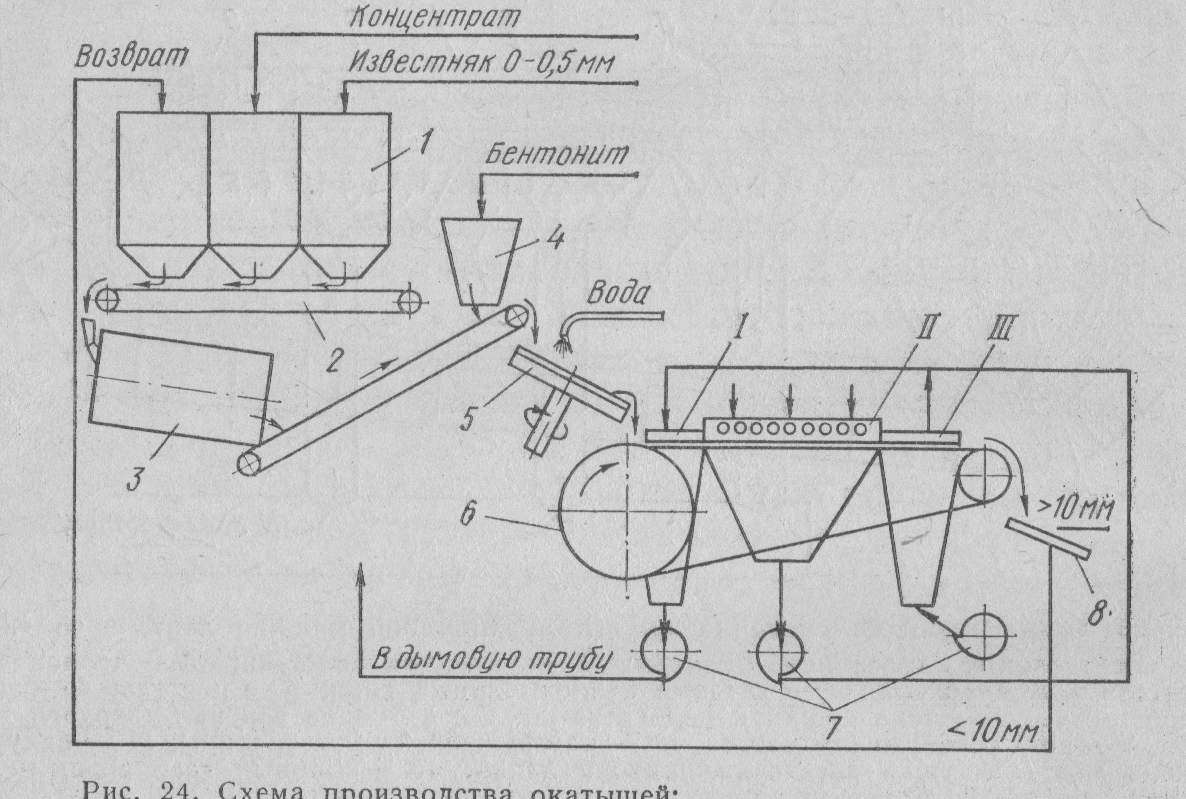

23. Устройство цехов для производства окатышей.

I – сушка, II – обжиг, III – охлаждение, 1 – шихтовые бункера, 2 – сборный транспортер, 3 – смесительный барабан, 4 – бункер для бентонита, 5 – тарельчатый гранулятор, 6 – обжиговая машина, 7 – вентиляторы, 8 – грохот.

Происходит в два этапа:

Окомкование влажной тонкодисперсной шихты в окомкователях (т.н. производство сырых окатышей)

Железорудный материал (шихта)

Увлажнение

Добавка для прочности бентонита, Н2О, извести, хлористого кальция (CaCl2), железного купороса

Получение гранул:

Барабанный окомкователь

Тарельчатый окомкователь

упрочнение окатышей (существует два способа – обжиговый и безобжиговый)

Высокотемпературное упрочнение проходит в:

Шахтных печах

Конвейерных машинах

Комбинированных установках, состоящих из:

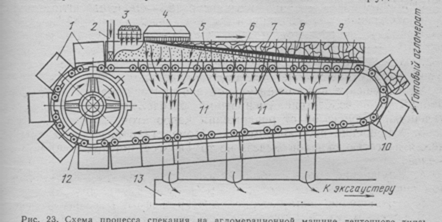

Конвейерной машины

1 – спекательные тележки-палеты, 2 – укладчик постели, 3 – челноковый питатель ленты шихтой, 4 – газовый зажигательный горн, 5 – постель, 6 – зона сырой шихты, 7 – зона сушки и подогрева шихты, 8 – зона твердого горения топлива, 9 – зона готового агломерата, 10 – разгрузочный конец машины, 11 – вакуум камеры, 12 – ведущая звездочка привода ленты, 13 – сборный газопровод.

Вращающейся обжиговой печи

24. Агрегаты для окомкования железорудных материалов.

На современных фабриках окомкования сырые окатыши получают в окомкователях барабанных, тарельчатых (или чашевых типов). Барабанный окомкователь (рис.3,49) представляет собой цилиндрический барабан с гладкой внутренней поверхностью, который устанавливают под углом к горизонту (до 8-9°), вращающийся на катках (частота вращения 7-10 мин-1). Зародыши окатышей при движении в барабане под действием силы тяжести и центробежной силы прижимаются к поверхности барабана. При этом на них накатывается слой концентрата мелкой фракции. Размеры промышленных барабанов достаточно велики: диаметр 3 м и более, длина до 14 м. Производительность таких агрегатов по сырым окатышам составляет более 90-100 т/ч. За барабаном устанавливают механический грохот, отсеивающий окатыши мелкой фракции (как правило, <6-8 мм). Иногда грохот совмещают с барабаном в его разгрузочной части. Мелкая фракция, или циркуляционная нагрузка, составляющая 150-400% (по отношению к кондиционной фракции окатышей) специальным транспортером возвращается в загрузочное отверстие барабана. Использование циркуляционной нагрузки имеет большое значение для окомкования, так как в барабан подается большое количество зародышей (мелких окатышей), служащих центрами окомкования. Этим обеспечивается высокая стабильность работы барабанных окомкователей, что является их несомненным преимуществом.

Для равномерной выгрузки материала из барабана в его разгрузочной части имеются специальные спиралевидные вырезы. Предохранение внутренней поверхности барабана от абразивного воздействия комкуемым материалом и обеспечение условий для его перекатывания осуществляется гарнисажем (футеровкой), т.е. защитным слоем из этого же материала. Нормальный ход окомкования обеспечивается при оптимальном слое гарнисажа. Обрушение гарнисажа приводит к повышенному выходу некондиционных фракций Для контроля толщины гарнисажа предусмотрены специальные очистные устройства (ножи), которые, кроме того, служат для создания на поверхности гарнисажа определенной шероховатости, улучшающей качество окомкования.

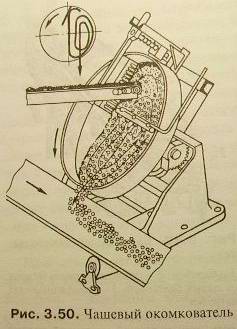

Чашевые, или тарельчатые, окомкователи (рис 3,50) представляют собой наклонной установленный (под углом 45-60°) диск с бортом. Исходная шихта, загружаемая во вращающуюся чашу, заклинивается между бортом и днищем и поднимается на некоторую высоту. Скатываясь по наклонному днищу, зародыши накатывают на себя слой тонкого концентрата, превращаясь в частицы шарообразной формы. Учитывая, что частицы больших размера и массы при вращении тарели могут подниматься на большую высоту по борту, высота борта регулирует конечный размер сырых окатышей.

Диаметр тарели современных промышленных грануляторов составляет 5-7 м. Их удельная производительность зависит от свойств шихты и достигает 90 т/ч. Тарельчатые грануляторы, уступая барабанным в производительности и стабильности, обеспечивают получение более равномерных по крупности окатышей, допускают возможность регулирования и оперативной перестройки режима работ. Для тарельчатых окомкователей, как и для барабанных, важное значение имеют сохранение качественного слоя гарнисажа, правильный выбор угла наклона, скорости вращения чаши и влажности материала.