- •40.«Тянущие системы» управления, их сущность, достоинства и недостатки.

- •41. Системы drp как варианты «тянущих» систем

- •42. Понятие «распределительная логистика»

- •43. Задачи распределительной логистики

- •44. Логистический подход в системе распределения. Каналы и цепи.

- •45. Варианты каналов распределения

- •46. Структура информационной системы

- •48. Информационные системы в логистике

- •49. Виды логистических информационных систем

- •50. Принципы построения логистических информационных систем.

- •51. Понятие логистического сервиса

- •52. Уровень логистического сервиса, его измерение

- •53. Качество логистического сервиса

- •54. Оценка уровня логистического сервиса

- •55. Функциональная взаимосвязь логистики и маркетинга

- •56. Сравнительный характер логистики и маркетинга

- •57.Значение логистики для рынка средств производства

- •58. Понятие «эффективность логистической системы»

- •59. Подходы к оценке логистической системы

40.«Тянущие системы» управления, их сущность, достоинства и недостатки.

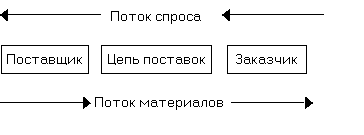

«Тянущая» система - организация движения сквозного материального потока, при которой инициатором движения потока выступает производственное звено (цех, отдел, участок и т.п.), получающее указанные материальные ресурсы. При этом центральная система управления не вмешивается в процесс обмена материальными ресурсами между подразделениями, а управляющий заказ на отгрузку материалов на последующую стадию производственно-технологического цикла поступает из подразделения-получателя ресурсов. Таким образом, производственная программа предыдущего звена определяется размером и сроками исполнения заказа последующего. Роль центральной системы управления состоит в постановке задач перед конечным звеном производственной технологической цепи, т.е. управление потоком осуществляется децентрализованно.

«Тянущие» модели управления потоками применяются не только в производственной, но и в распределительной логистике.

Наибольшую известность среди «тянущих» систем приобрели различные варианты микрологистической концепции JIT (“just in time” — «точно в срок»), в частности система KANBAN.

В последние годы во многих странах предпринимаются попытки создать комбинированные системы MRP-JIT с целью взаимного устранения недостатков, присущих каждой из них в отдельности. В подобных системах, называемых иногда МRP III, принципы «толкающих» систем обеспечивают прогнозирование сбыта и закупок, а принципы «тянущих» систем — оперативное управление производством.

41. Системы drp как варианты «тянущих» систем

Для каналов продвижения продукции разработаны аналогичные системы управления потоками DRP I и DRP II (distribution resource planning), которые характеризуются высоким уровнем автоматизации управления, позволяющим в режиме реального времени: а) обеспечить регулирование и контроль состояния запасов; б) согласовывать и оперативно корректировать планы и действия различных производственных служб.

Системы DPR – это распространение логистики построения MRP в каналы дистрибуции готовой продукции. DRP и MRP существенно отличаются. Основной инструмент логистического менеджмента в DPR системах - график, который позволяет координировать весь процесс поставок и пополнения запасов готовой продукции в дистрибутивной сети. Этот график формируется для каждой выделенной единицы хранения и каждого звена логистической сети, связанного с формированием запасов в дистрибутивном канале. Графики пополнения и расходования запасов интегрируются в общее требование для пополнения запасов готовой продукции на складах фирмы или оптовых посредников.

В системах DPR II комплексно решаются вопросы управления производственной программой, складскими мощностями, персоналом, качеством процесса перевозки и логистического сервиса.

DRP (планирование потребностей в распределении) координирует спрос, предложение и ресурсы между подразделениями одной или нескольких компаний.

Система DRP I

Система DRP II

![]()

Маркетинговые преимущества DRP-систем: улучшение уровня сервиса за счет сокращения времени доставки готовой продукции и удовлетворения ожиданий потребителей; улучшение продвижения новых товаров на рынок; способность предвидеть и предупреждать маркетинговые решения продвигать готовую продукцию с низкими уровнями запасов; улучшая координация управления запасами готовой продукции с другими функциями фирмы.

Логистические преимущества DRP-систем: снижение логистических издержек, связанных с хранением и управлением запасами готовой продукции за счет координации поставок; снижение уровней запасов за счет точного определения размера и места поставок; сокращение потребности в складских площадях за счет уменьшения запасов; уменьшение транспортной составляющей логистических издержек за счет эффективной обратной связи по заказам.

Недостатки DRP-систем: 1)требует точного и координированного прогноза отправок и пополнения для каждого центра и канала распределения ГП в логистической сети. Для избегания ошибок приходится держать страховые запасы. 2)планирование запасов требует высокой надежности совершения логистических циклов между распределительными центрами и другими звеньями. 3)интегрированное планирование распределения вызывает частые изменения в производственном задании, от чего производственные подразделения фирмы «лихорадит», а это приводит к колебаниям в использовании производственных мощностей, неопределенности в затратах на производство, срывам доставки готовой продукции потребителям. Эти недостатки обычно устраняются путем увеличения страховых запасов товаров.