- •8.1 Промежуточный вал. 21

- •8.2 Тихоходный вал. 27

- •8.3 Приводной вал. 29

- •Введение

- •2 Расчет зубчатых передач

- •3 Эскизное проектирование.

- •3.1 Проектные расчёты валов

- •Тихоходный вал

- •3.3 Составление компоновочной схемы

- •4 Конструирование зубчатых колёс.

- •4.1. Быстроходная ступень.

- •4.2. Тихоходная ступень.

- •5 Расчёт соединений

- •5.1 Шпоночные соединения

- •5.2 Шлицевые соединения

- •5.3 Соединение с натягом

- •6 Подбор подшипников качения на заданный ресурс.

- •6.1. Промежуточный вал.

- •6.2. Тихоходный вал.

- •6.3. Приводной вал.

- •7. Конструирование корпусных деталей и крышек подшипников.

- •8 Расчёт валов на статическую прочность и сопротивление усталости.

- •8.1 Промежуточный вал.

- •8.2Тихоходный вал.

- •8.3 Приводной вал.

- •9 Выбор смазочных материалов и системы смазывания.

- •10 Расчёт и конструирование упругой муфты со стальными стержнями.

- •11 Порядок сборки привода, выполнение необходимых регулировочных работ.

- •Список использованной литературы

5 Расчёт соединений

5.1 Шпоночные соединения

Шпонка на быстроходном валу

По ГОСТ 23360-78 для диаметра вала dв=32 выбираем шпонку:

b=10;

h=8;

t1=5;

t2=3,3

Рабочую

длину шпонки определяют по формуле:

![]() где Т-момент на валу, Т=2,2∙Тном,

Тном=33,8Н∙м, dв-диаметр

вала, dв=32мм, k-глубина

врезания,

где Т-момент на валу, Т=2,2∙Тном,

Тном=33,8Н∙м, dв-диаметр

вала, dв=32мм, k-глубина

врезания,

k=h-t1=8-5=3мм;

![]() -допускаемое

напряжение смятия,

-допускаемое

напряжение смятия,

![]() =140МПа

=140МПа

![]()

Полную

длину шпонки вычисляют по формуле

![]()

Из стандартного ряда выбираем lшп=21мм.

Шпонка 10821 ГОСТ 23360-78

Шпонка на промежуточном валу

По ГОСТ 23360-78 для диаметра вала dв=28мм выбираем шпонку:

b=8;

h=7;

t1=4;

t2=3,3

Рабочая длина шпонки: dв=28,

k=h-t1=7-4=3; =180Мпа

![]()

Полную

длину шпонки вычисляют по формуле

![]()

Из стандартного ряда выбираем lшп=30мм.

Шпонка 8730 ГОСТ 23360-78

Шпонка на приводном валу

По ГОСТ 23360-78 для диаметра вала dв=75 выбираем шпонку:

b=22;

h=14;

t1=9;

t2=5,4

Рабочая

длина шпонки:

![]() dв=75,

dв=75,

k=h-t1=14-9=5; =180Мпа

![]()

Полную

длину шпонки вычисляют по формуле

![]()

Из стандартного ряда выбираем lшп=67мм.

Шпонка 221467 ГОСТ 23360-78

5.2 Шлицевые соединения

Шлицевое соединение на конце тихоходного вала.

выбираем среднюю серию по ГОСТ 1139-80

Наружный диаметр D=54мм;

Внутренний диаметр d=46мм;

Количество зубьев z=8;

Ширина зуба b=9мм;

Фаска f=0,5мм;

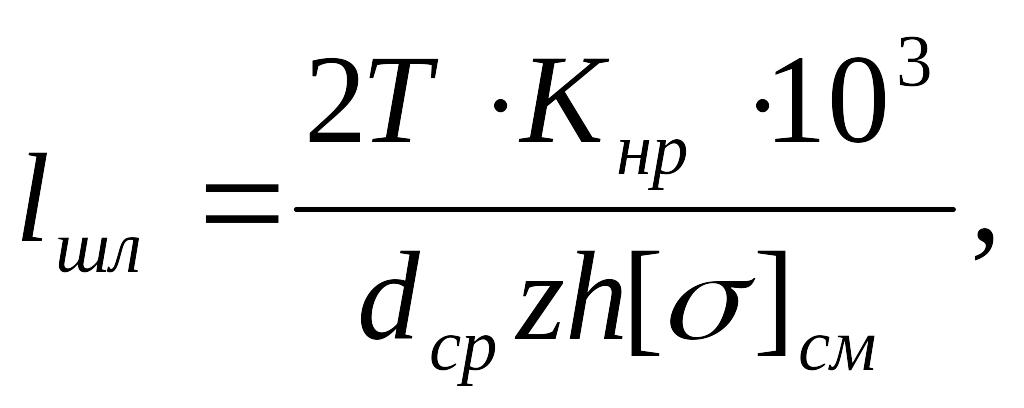

Длину

шлицов вычисляют по формуле:

где Т-момент на валу Т=Тпред=2,2∙Тном, Кнр- коэффициент неравномерности, Кнр=1,2, dcсредний диаметр,

![]() ;h-высота

рабочей поверхности зуба,

;h-высота

рабочей поверхности зуба,

![]()

=80МПа;

![]()

Конструктивно принимаем длину шлицов 82мм.

Шлицевое соединение на конце приводного вала.

выбираем среднюю серию по ГОСТ 1139-80

Наружный диаметр D=54мм;

Внутренний диаметр d=46мм;

Количество зубьев z=8;

Ширина зуба b=9мм;

Фаска f=0,5мм;

Длину шлицов вычисляют по формуле:

где Т-момент на валу Т=Тпред=2,2∙Тном, Кнр- коэффициент неравномерности, Кнр=1,2, dcсредний диаметр,

;h-высота рабочей поверхности зуба,

=80МПа;

![]()

Конструктивно принимаем длину шлицов 82мм.

5.3 Соединение с натягом

Исходные данные:

T - вращающий момент на колесе, Т=742,1 Hм;

d - диаметр соединения, d=80мм;

d1 - диаметр отверстия пустотелого вала, d1=0мм;

d2 - условный наружный диаметр ступицы колеса d2=120мм;

I - длина сопряжения, l=55мм;

материалы

соединяемых деталей: вал - сталь 45

![]() =650

МПа; ступица - сталь 40ХH,

=650

МПа; ступица - сталь 40ХH,

![]() =630МПа;

=630МПа;

шероховатость поверхностей: вал Ra1=0,8, ступица Ra2=1,6.

Среднее контактное давление (МПа) определяют по формуле:

![]() ,

,

где К - коэффициент запаса сцепления; K=3, f - коэффициент сцепления (трения): f=0,08 при сборке запрессовкой, материл пары сталь-сталь

![]()

Деформацию деталей расчитывают по формуле:

![]() где

С1, С2-коэффициенты жёсткости:

где

С1, С2-коэффициенты жёсткости: ;

;

,

Е-модуль упругости, для стали

Е=2,1105МПа,-коэффициент

Пуассона, для стали =0,3

,

Е-модуль упругости, для стали

Е=2,1105МПа,-коэффициент

Пуассона, для стали =0,3

Е-модуль упругостисти:итывают по формуле:

![]()

![]()

![]()

Поправка на обмятие микронеровностей, мкм

![]()

Минимальный натяг, необходимый для передачи вращающего момента:

![]()

5. Максимальный натяг, мкм, допускаемый прочностью деталей:

![]() ,

где

,

где

![]() ,мкм

- максимальная деформация, допускаемая

прочностью соединения,

,мкм

- максимальная деформация, допускаемая

прочностью соединения,

![]() ,МПа

- максимальное давление, допускаемое

прочностью деталей, меньшее из двух:

,МПа

- максимальное давление, допускаемое

прочностью деталей, меньшее из двух:

![]()

![]() мкм

мкм

Посадку

выбирают из условия

![]() ;

;

Выбираем посадку H8/x8: Nmin=114, Nmax=178;

Силу запрессовки вычисляют по формуле:

![]()

где

![]() ,МПа

– давление от

натяга Nmax

выбранной посадки,

,МПа

– давление от

натяга Nmax

выбранной посадки,

![]() =0,20

–

=0,20

–

коэффициент сцепления

![]() МПа

МПа

![]()