- •Лекция 1

- •Общие сведения и основные понятия о нагнетателях

- •1.1. Основные типы и классификация нагнетателей

- •Нагнетатели объемные

- •1.2. Рабочие параметры нагнетателей

- •1.3. Совместная работа нагнетателя и трубопроводной системы

- •Лекция 2

- •2.1. Применение законов термодинамики к описанию процессов в нагнетателе

- •Интегрируя уравнение 2.2 в интервале 1-2, получаем

- •2.2. Изображение процессов сжатия в диаграммах состояния

- •4.1. Подобие нагнетателей

- •4.2. Коэффициент быстроходности нагнетателя

- •При этом из условий подобия получим

- •Общеприняты следующие формы соотношений между рабочими параметрами

- •4.4. Действительные характеристики нагнетателя при постоянной частоте вращения

- •4.7. Изменение характеристик и регулирование нагнетателей

- •Регулирование изменением частоты вращения вала нагнетателя

- •Регулирование поворотными направляющими лопатками на входе в рабочее колесо

- •4.8. Сводные графики рабочих зон нагнетателей

- •Совместная работа при параллельном и последовательном соединении нагнетателей

- •5.1. Параллельное и последовательное соединение нагнетателей

- •5.2. Неустойчивая работа нагнетателей. Помпаж

- •Вентиляторы

- •7.1. Основные расчетные соотношения и параметры вентиляторов

- •7.2. Центробежные вентиляторы Основные конструктивные элементы центробежных вентиляторов

- •Классификация центробежных вентиляторов

- •Конструкции вентиляторов

- •7.3. Осевые вентиляторы Многоступенчатые осевые машины

- •Основные конструктивные элементы осевых вентиляторов

- •Классификация вентиляторов

- •Конструкции осевых вентиляторов

- •Характеристика осевых вентиляторов

- •Эксплуатационные характеристики вентиляторов и дымососов

- •Влияние механических примесей на работу вентиляторов и дымососов

- •Компрессоры

- •Расчетные соотношения центробежных и осевых ступеней турбокомпрессоров

- •Потери, кпд и мощность турбокомпрессора

- •Термодинамический процесс сжатия в многоступенчатом турбокомпрессоре в h, s-диаграмме

- •Характеристики турбокомпрессоров

- •Конструкции центробежных компрессоров

- •Конструкция осевых компрессоров

- •Струйные компрессоры

- •Поршневые компрессоры Устройство и принцип действия поршневых компрессоров

- •Конструкции поршневых компрессоров

- •Роторные компрессоры

- •Пластинчатые компрессоры

- •Винтовые компрессоры

- •Насосы динамические насосы

- •Центробежные насосы

- •Кавитация при работе центробежных насосов

- •Вихревые насосы

- •Водокольцевые насосы

- •Струйные насосы

- •Поршневые насосы Устройство и принцип действия насоса

- •Конструкции поршневых насосов

- •Роторные насосы

- •Шестеренные насосы

- •Винтовые насосы

- •Пластинчатые насосы

- •7.4. Тягодутьевые устройства тепловых электростанций Вентиляторы и дымососы.

- •Эксплуатационные характеристики вентиляторов и дымососов

- •Влияние механических примесей на работу вентиляторов и дымососов

Интегрируя уравнение 2.2 в интервале 1-2, получаем

lс = h2 - h1 + qо.с. + qтр (2.3)

Решая совместно уранения (2.1) и (2.3) и принимая lтр=qтр получим выражение закона сохранение энергии в механической форме – уравнение Бернулли

lн = lс + (c22-c12)/2 + g(z2 – z1)+ lтр (2.4)

Физический смысл полученного уравнения такой, что работа, подведенная к нагнетателю из вне, расходуется на повышение давления потока рабочего тела, повышение его кинетической и потенциальной энергии и частично на преодоление потерь.

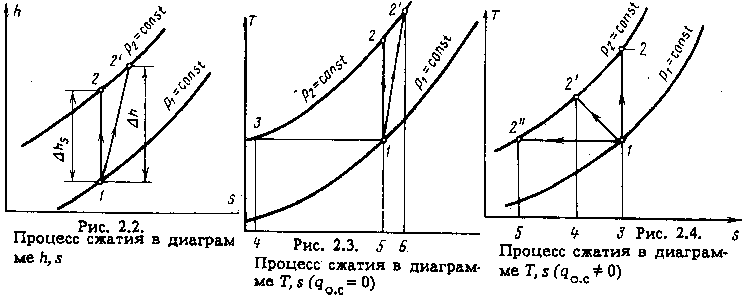

2.2. Изображение процессов сжатия в диаграммах состояния

Сопоставление идеального и реального процессов сжатия используется для оценки совершенства процессов в нагнетателях, установления потерь и определения КПД.

Для рассмотрения процессов обычно используются диаграммы состояния h, s и Т, s, а также эксергетическая диаграмма е, h.

На рис. 2.2 представлен идеальный процесс 1-2 сжатия газа в компрессоре на h, s-диаграмме при отсутствии теплообмена с окружающей средой. Работа такого процесса определяется разностью энтальпий в конце и начале процесса и может быть получена в виде отрезка на диаграмме hs.

При отклонении процесса от идеального (за счет внутренних потерь) конечное состояние газа определяется точкой 2’ при большем значении энтропии (S2’ > S2). Если и в этом случае теплообмен с окружающей средой отсутствует, то работа процесса также равна разности энтальпий h2’-h1 и также определяется в виде отрезка h, h > Ahs что показывает большую затрату работы в реальном процессе в сравнении с идеальным.

В заимосвязь

различных составляющих уравнения (2.3)

при наличии теплообмена с окружающей

средой удобнее анализировать с помощью

Т,

s-диаграммы (рис. 2.3).

заимосвязь

различных составляющих уравнения (2.3)

при наличии теплообмена с окружающей

средой удобнее анализировать с помощью

Т,

s-диаграммы (рис. 2.3).

Рассматривая процесс сжатия газа при отсутствии потерь и внешнего теплообмена и считая изобары эквидистантными кривыми (что в области состояний газа, близких к идеальному, вполне допустимо), разность энтальпий и работу изоэнтропного процесса можно определить площадью F2345.

В действительном процессе (qтр 0, qо.с. = 0) разность энтальпий и работа определяются площадью F3462’> F12345.

Величина, эквивалентная площади F22’1, составляет увеличение работы сжатия газа по сравнению с изоэнтропным процессом и, являясь, по существу, потерями от трения, в некоторых случаях считается полезным приращением работы.

При сжатии рабочего тела в рабочем пространстве компрессора любого типа и конструкции выделяется значительное количество теплоты, тем большее, чем выше степень повышения давления р2/р1. В результате увеличивается затрата работы на сжатие, а также возникают возможности перегрева и концентрации напряжений в рабочих деталях и узлах компрессора, опасность взрыва из-за воспламенения масляных паров в компрессорах, смазываемых маслами. Для предотвращения или снижения влияния этих последствий применяется охлаждение газа в процессе сжатия.

Рассмотрим в Т, s-диаграмме процесс сжатия газа при теплой обмене с окружающей средой (рис. 2.4). При интенсивном теплообмене процесс сжатия отклоняется влево и конечное состояние определяется точкой 2'. Разность энтальпий в этом случае эквивалентна площади F2’452", а количество отведенной теплоты - площади F2'134. При этом площадь F12'2 представляет возможное уменьшение работы сжатия при переходе от адиабатного процесса к процессу с охлаждением

F122"53=F12'2"53+F12'2.

Можно представить, что пределом минимальной затраты работы процесса сжатия с охлаждением является изотермический процесс сжатия 1-2", в котором работа сжатия равна площади F12"53, а разница работ изотермического и адиабатного процессов составляет F12”2

В конкретных технических ситуациях при сжатии газов для промышленных технологических процессов и установок требуется значительное повышение давления, что приводит к значительному повышению температуры в процессе сжатия, ограничению отношения давлений в одной ступени и увеличению числа ступеней. В таком многоступенчатом компрессоре охлаждение газа осуществляют во внешних теплообменниках водой или атмосферным воздухом.

Г АЗОДИНАМИЧЕСКИЕ

ОСНОВЫ ТЕОРИИ ДИНАМИЧЕСКИХ НАГНЕТАТЕЛЕЙ

АЗОДИНАМИЧЕСКИЕ

ОСНОВЫ ТЕОРИИ ДИНАМИЧЕСКИХ НАГНЕТАТЕЛЕЙ

ПРИНЦИП ДЕЙСТВИЯ ДИНАМИЧЕСКОГО НАГНЕТАТЕЛЯ

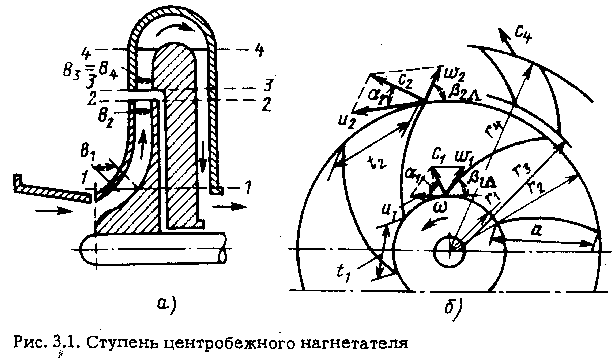

Основным элементом нагнетателя является ступень, в состав которой входит рабочее колесо, диффузор, входные и выходные участки (подводы и отводы). Несколько ступеней, соединенные между собой последовательно, образуют многоступенчатый нагнетатель.

Принцип действия радиальной (центробежной) ступени рассмотрим на примере нагнетателя, изображенного на рис. 3.1, а. Рабочее тело поступает через входной кольцевой участок между валом и входным патрубком в рабочее колесо, где после изменения направления от осевого на радиальное попадает в каналы, образованные основным и покрывным дисками и рабочими лопатками.

Движение рабочего тела в межлопаточных каналах рабочего колеса - сложное, состоящее из переносного (окружная скорость u) и относительного (скорость w, по направлению совпадает с выходным углом 2л), в совокупности составляющих абсолютное движение (скорость с). Связь между скоростями для конкретных углов характеризуется соответственно входным и выходным треугольниками скоростей (показанными на рис. 3.1, б).

В каналах колеса рабочему телу передается энергия от стенок, результатом чего является повышение его кинетической энергии в абсолютном движении (скорость с растет и c2 > с1). Изменение кинетической энергии в относительном движении определяется формой межлопаточных каналов; чаще всего сечение канала от входа к выходу несколько увеличивается, относительная скорость падает, что приводит к росту статического давления в рабочем канале. Следует отметить, что значительное увеличение сечения и уменьшение скорости w приводит к потерям, поэтому в итоге форма канала должна изменяться так, чтобы соблюдалось w1w2.

Изменение окружной скорости от и1 до u2 (соответственно на радиусах r1 и r2) вызывает дополнительное повышение полного давления торможения вследствие действия центробежных сил.

После выхода из рабочего колеса рабочее тело попадает в диффузор, в котором происходит торможение потока и дальнейшее повышение давления. Увеличение проходного сечения рабочего тела в диффузоре достигается либо за счет увеличения радиуса диффузора (щелевой или безлопаточный диффузор), либо за счет формы межлопаточных каналов (лопаточный диффузор).

Основные геометрические размеры ступени нагнетателя – это диаметр рабочего колеса D, 1л и 2л – конструктивные углы к касательным входной и выходной кромок (входной и выходной углы лопаток); t1 и t2-входной и выходной шаги лопаток; а – длина хорды сечения лопатки.

С точки зрения аэродинамики течение рабочего тела в ступени осевого нагнетателя более благоприятно, чем в радиальном, так как при переходе из одного элемента ступени в другой нет свойственных радиальному нагнетателю изменений направления потока, являющихся источниками потерь кинетической энергии. Особенно это проявляется в многоступенчатых конструкциях, что приводит в результате к тому, что КПД осевых многоступенчатых нагнетателей выше, чем радиальных.

Лекция 3

ОСНОВНОЕ УРАВНЕНИЕ, ОПРЕДЕЛЯЮЩЕЕ ПРИНЦИП ПРОЕКТИРОВАНИЯ И КОНСТРУИРОВАНИЯ ТУРБОНАГНЕТАТЕЛЕЙ. УРАВНЕНИЕ ЭЙЛЕРА

Д ля

анализа процессов в элементах ступени

турбонагнетателя необходимо оценить

взаимодействие между потоком газа,

движущимся в проточной части, и

ограничивающими его движение стенками

канала. Это взаимодействие определяет

затрату работы в ступени нагнетателя

и показывает характерные особенности

каждого процесса.

ля

анализа процессов в элементах ступени

турбонагнетателя необходимо оценить

взаимодействие между потоком газа,

движущимся в проточной части, и

ограничивающими его движение стенками

канала. Это взаимодействие определяет

затрату работы в ступени нагнетателя

и показывает характерные особенности

каждого процесса.

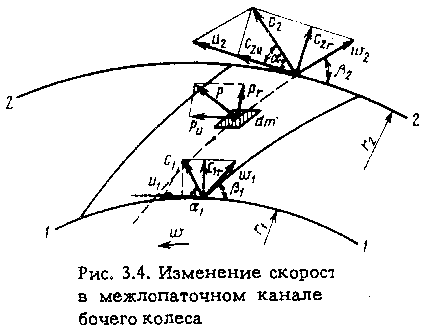

Схема взаимодействия потока газа с элементами проточной части рабочего колеса показана на рис. 3.4

Подвод энергии в ступени нагнетателя вызывает изменение абсолютной с, относительной w и окружной и скоростей.

Анализ взаимодействия в проточной части ступени нагнетателя приведем при следующих допущениях: вязкость рабочего тела не принимается во внимание; поток в межлопаточных каналах рабочего колеса осесимметричен, т.е. все струи совершенно одинаковы геометрически и кинематически; линии тока частиц рабочего тела в каналах эквидистантны профилю лопаток.

Это возможно в том случае, если число лопаток бесконечно велико, а их толщина мала и не оказывает влияния на поток. При прохождении через каналы решетки рабочего колеса поток меняет направление и в общем случае может меняться и его относительная скорость w.

Сила воздействия на поток рабочего тела со стороны лопаток определяется их профилем и разностью давлений и может быть найдена из рассмотрения закона о моменте количества движения.

Изменение скорости элементарной массы dm в течение времени от c1 до c2 вызвано действием силы Р, приложенной к рассматриваемой массе, т.е.

Pd=dm(c2-c1). (3.1)

Для нахождения составляющей силы, воздействующей на поток в направлении окружной скорости Рu (окружное усилие), воспользуемся проекциями скоростей на направление окружной скорости:

Pu d =dm(c2u-c1u). (3.2)

Формула (3.2) выражает теорему Эйлера об изменении количества движения. Векторы скоростей, входящие в формулу, определяются из входного и выходного треугольников скоростей и, следовательно, связаны с параметрами ступени.

Рассматривая момент силы Рu, действующей со стороны лопаток на элементарную массу газа, получаем

dМ = dт (с2u r2- с1u r1), (3.3)

где r1 и r2 соответственно радиусы входа и выхода лопаток.

Элементарная работа, переданная газу,

dl=dM=dm(u2 c2u - u1 c1u), (3.4)

где - угловая скорость вращения решетки.

Интегрируя это уравнение в пределах между сечениями 1 и 2 и, переходя к 1 кг рабочего тела, следует иметь в виду, что такой переход возможен только при усреднении треугольников скоростей по длине окружности рабочего колеса, тогда

l= u2 c2u - u1 c1u (З.5)

Уравнение (3.5) также носит название уравнения Эйлера или основного уравнения турбонагнетателей.

Рассматривая правую часть уравнения, можно сделать вывод, что для нагнетателя определенной геометрии при постоянной скорости вращения (u1 = const, u2 = const) работа, переданная рабочему телу, максимальна при c1u = 0, а это возможно при 1 = 90°. Это положение является определяющим принципом в конструировании геометрии входной части рабочего колеса и выборе расчетного режима. Если это условие соблюдается и lmax = u2c2u, то максимальная работа при заданном значении (u2)max определенном из условий прочности материала рабочего колеса и его конструкции, будет зависеть от значения c2u, а следовательно, от формы лопатки в выходном сечении рабочего колеса.

Выражая c1u и c2u из треугольников скоростей через окружные относительные и абсолютные скорости, получим уравнение в другой форме

![]() (3.6)

(3.6)

Кроме понятия удельной работы l в теории и практике нагнетателей широко используется также понятие напора Н, который связан с работой соотношением l = gH или

H=(u2 c2u - u1 c1u)/g (3.7)

Напор связан известным из гидромеханики соотношением P = Н с разностью давлений, развиваемым нагнетателем, где =g.

Практический смысл понятия напор наиболее наглядно проявляется при работе нагнетателей на несжимаемых жидкостях. В этом случае и постоянны и P/ (имеет размерность м) определяет пьезометрический напор на выходе из насоса, выражающийся высотой столба перемещаемой жидкости.

При работе на газах (вентиляторы и компрессоры) понятие напора условно, так как высота столба газа не имеет определенного размера и, кроме того, удельный вес и плотность газа в процессе сжатия переменны.

Несмотря на это понятия напор и его производные широко используются в технической литературе и практике для компрессоров и их элементов. С учетом сделанного замечания введем обозначения слагаемых уравнения (3.6).

Слагаемое

![]() в уравнении (3.6) называется динамическим

напором колеса,

который в диффузоре может быть преобразован

в статический.

в уравнении (3.6) называется динамическим

напором колеса,

который в диффузоре может быть преобразован

в статический.

Сумма

![]() физически отражает прирост статического

давления в рабочем колесе. Первое

слагаемое этой суммы отражает приращение

статического давления за счет действия

центробежных сил, действующих на массу

т

при радиусе r

и при угловой скорости вращения .

физически отражает прирост статического

давления в рабочем колесе. Первое

слагаемое этой суммы отражает приращение

статического давления за счет действия

центробежных сил, действующих на массу

т

при радиусе r

и при угловой скорости вращения .

Второе слагаемое характеризует прирост статического давления из-за торможения потока в межлопаточном канале рабочего колеса при относительном движении от скорости w1 до скорости w2.

Отношение

![]() представляет собой долю перепада

давлений ступени нагнетателя, созданную

в рабочем колесе, и носит название

степени

реактивности ступени,

определяемой как формой межлопаточного

канала (изменение w),

так и радиальной протяженностью проточной

части рабочего колеса (изменение u).

представляет собой долю перепада

давлений ступени нагнетателя, созданную

в рабочем колесе, и носит название

степени

реактивности ступени,

определяемой как формой межлопаточного

канала (изменение w),

так и радиальной протяженностью проточной

части рабочего колеса (изменение u).

Таким

образом, в радиальном нагнетателе работа

определяется тремя составляющими

уравнения (3.6). Для осевого нагнетателя

преобразование потока рабочего тела

происходит в осевом направлении (частицы

газа движутся по цилиндрическим

поверхностям) и с большой степенью

точности можно допустить, что центробежные

силы не участвуют в процессе преобразования

энергии (u1=u2=0),

и член

![]() в уравнении (3.6) отсутствует.

в уравнении (3.6) отсутствует.

В рабочем колесе осевого нагнетателя изменение давления происходит только за счет изменения относительной скорости в межлопаточных каналах, а работа ступени нагнетателя определяется выражением

![]() (3.8)

(3.8)

Проанализировав уравнения, можно сделать вывод, что в ступени центробежного нагнетателя к рабочему телу может быть подведена большая работа, а следовательно, в одной ступени центробежного нагнетателя при сжатии рабочего тела достигается большее отношение давлений, чем в осевом.

Из этого следует, что при равных отношениях давлений в нагнетателе в целом осевой нагнетатель имеет большее число ступеней, чем центробежный.

Применяя уравнение неразрывности в цилиндрическом любом сечении, можно, также, рассчитать основные параметры работы нагнетателя.

В частности, для наиболее часто используемой величины объемной подачи V, имеем

V = D b cr (м3/с),

где b – ширина канала в данном сечении (рис.3.1), - коэффициент заполнения сечения канала активным потоком ( = 0.85 – 0.95).

Давление на выходе из рабочего колеса P2, можно посчитать следующим образом

p2 = p1 + /2 [(w12 – w22) + (u22 – u12)].

ВЛИЯНИЕ ФОРМЫ ЛОПАТОК НА РАБОЧИЕ ПАРАМЕТРЫ НАГНЕТАТЕЛЯ

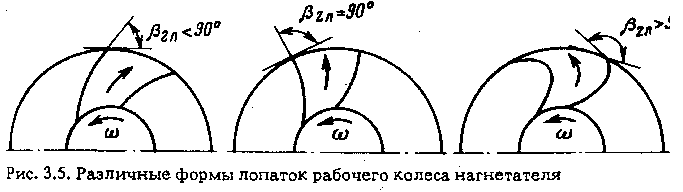

Конструктивное многообразие проточной части центробежных нагнетателей практически сводится к трем типам рабочих колес (рис. 3.5):

компрессорные, с углом 2л < 90° (загнутые назад);

вентиляторные, с углом 2л > 90° (загнутые вперед);

авиационного типа, с углом 2л = 90° (радиальные).

П реобразуя

выражение (3.5) введением коэффициента

закрутки потока 2

= c2u

/u2

(его называют также коэффициентом

напора)

реобразуя

выражение (3.5) введением коэффициента

закрутки потока 2

= c2u

/u2

(его называют также коэффициентом

напора)

l=2 u22. (3.17)

Тогда для трех рассматриваемых типов рабочих колес, исходя из соотношений, получаемых из треугольников скоростей, имеем: при 2л < 90° 2 < 1; при 2л > 90° 2 > 1 и при 2л = 90° 2 = 1. Полагая при этом равенство скоростей с1, w1, u1 на входе в колесо для всех трех типов рабочих колес, а также одинаковые во всех случаях скорости u2, констатируем, что ступень с 2л < 90° имеет меньший 2л = 90° средний, а 2л > 90° - больший напор.

Оценивая физические процессы, происходящие в ступени нагнетателя, можно установить и потери в этих типах рабочих колес.

Повышение

давления рабочего тела в рабочем колесе

центробежного нагнетателя происходит

в основном за счет действия центробежных

сил

![]() ,

поскольку диффузорность межлопаточных

каналов невелика.

,

поскольку диффузорность межлопаточных

каналов невелика.

Преобразование кинетической энергии происходит в диффузоре и частично в обратном направляющем аппарате, эффективность которых по сравнению с рабочим колесом значительно ниже. Из этого следует, что при больших скоростях с2 , следует ожидать и больших гидравлических потерь в диффузоре, а следовательно, и снижения КПД нагнетателя в целом.

Для оценки роли статического напора в полном напоре и влияния на него угла 2л используем коэффициент реактивности рабочего колеса

= Pст / Pколеса (3.18)

но коэффициент реактивности показывает, какая доля энергии пошла на повышение потенциальной энергии потока, т.е. на повышение его статического давления.

Коэффициент реактивности возрастает с уменьшением угла 2л. Лопатки, загнутые вперед (2л > 90°), имеют наименьшую реактивность, создают большую скорость на выходе из рабочего колеса, т.е. в основном преобразуют полученную потоком энергию в скоростной напор. Для преобразования скоростного напора в статический, нагнетатель с такими лопатками должен иметь развитые диффузорные устройства, которые обладают низким КПД в сравнении с каналами рабочего колеса.

Поэтому чем выше 2л и ниже коэффициент реактивности нагнетателя, тем обычно ниже его КПД.

Лекция 4

ХАРАКТЕРИСТИКИ НАГНЕТАТЕЛЕЙ