- •Лекция 1

- •Общие сведения и основные понятия о нагнетателях

- •1.1. Основные типы и классификация нагнетателей

- •Нагнетатели объемные

- •1.2. Рабочие параметры нагнетателей

- •1.3. Совместная работа нагнетателя и трубопроводной системы

- •Лекция 2

- •2.1. Применение законов термодинамики к описанию процессов в нагнетателе

- •Интегрируя уравнение 2.2 в интервале 1-2, получаем

- •2.2. Изображение процессов сжатия в диаграммах состояния

- •4.1. Подобие нагнетателей

- •4.2. Коэффициент быстроходности нагнетателя

- •При этом из условий подобия получим

- •Общеприняты следующие формы соотношений между рабочими параметрами

- •4.4. Действительные характеристики нагнетателя при постоянной частоте вращения

- •4.7. Изменение характеристик и регулирование нагнетателей

- •Регулирование изменением частоты вращения вала нагнетателя

- •Регулирование поворотными направляющими лопатками на входе в рабочее колесо

- •4.8. Сводные графики рабочих зон нагнетателей

- •Совместная работа при параллельном и последовательном соединении нагнетателей

- •5.1. Параллельное и последовательное соединение нагнетателей

- •5.2. Неустойчивая работа нагнетателей. Помпаж

- •Вентиляторы

- •7.1. Основные расчетные соотношения и параметры вентиляторов

- •7.2. Центробежные вентиляторы Основные конструктивные элементы центробежных вентиляторов

- •Классификация центробежных вентиляторов

- •Конструкции вентиляторов

- •7.3. Осевые вентиляторы Многоступенчатые осевые машины

- •Основные конструктивные элементы осевых вентиляторов

- •Классификация вентиляторов

- •Конструкции осевых вентиляторов

- •Характеристика осевых вентиляторов

- •Эксплуатационные характеристики вентиляторов и дымососов

- •Влияние механических примесей на работу вентиляторов и дымососов

- •Компрессоры

- •Расчетные соотношения центробежных и осевых ступеней турбокомпрессоров

- •Потери, кпд и мощность турбокомпрессора

- •Термодинамический процесс сжатия в многоступенчатом турбокомпрессоре в h, s-диаграмме

- •Характеристики турбокомпрессоров

- •Конструкции центробежных компрессоров

- •Конструкция осевых компрессоров

- •Струйные компрессоры

- •Поршневые компрессоры Устройство и принцип действия поршневых компрессоров

- •Конструкции поршневых компрессоров

- •Роторные компрессоры

- •Пластинчатые компрессоры

- •Винтовые компрессоры

- •Насосы динамические насосы

- •Центробежные насосы

- •Кавитация при работе центробежных насосов

- •Вихревые насосы

- •Водокольцевые насосы

- •Струйные насосы

- •Поршневые насосы Устройство и принцип действия насоса

- •Конструкции поршневых насосов

- •Роторные насосы

- •Шестеренные насосы

- •Винтовые насосы

- •Пластинчатые насосы

- •7.4. Тягодутьевые устройства тепловых электростанций Вентиляторы и дымососы.

- •Эксплуатационные характеристики вентиляторов и дымососов

- •Влияние механических примесей на работу вентиляторов и дымососов

Конструкции поршневых компрессоров

Поршневой компрессор состоит из двух групп деталей - цилиндровой группы и механизма движения. К первой группе относятся цилиндры и поршни, конструкция и размеры которых зависят от производительности, рабочих давлений и свойств среды. Ко второй группе относятся картер, коренной вал, крейцкопфы, шатуны. Конструкции и размеры этих деталей определяются передаваемой мощностью и частотой вращения вала.

Комплексы механизмов движения объектом типизированы, они получили наименование баз. При разработке баз в качестве основного параметра принята максимальная поршневая сила; другими параметрами являются ход поршней и частота вращения вала.

В настоящее время выпускаются оппозитные компрессоры малой и средней производительности (до 1,0 м3/c) - поршневые силы 16-63 кН и большой производительности (более 2,0 м/с) - поршневые силы более 400 кН, с приводом мощностью более 6000 кВт. При этом давление нагнетания достигает 25 МПа с максимальным числом цилиндров до 10.

Поршневые компрессоры по типу и параметрам подразделяются на:

бескрейцкопфные компрессоры с V-образным расположением осей цилиндров (обозначаются ВУ) на производительность 0,0412 и 0,0825 м/с и конечное избыточное давление 1,18 МПа;

крейцкопфные оппозитные компрессоры с горизонтальным расположением осей цилиндров (ВМ) на производительность от 0,2 до 2,0 м/c и конечное избыточное давление 0,78 МПа. В поршневых компрессорах приняты следующие обозначения.

Например, обозначение 2ВМ4-24/9 определяет оппозитный двухрядный воздушный компрессор - цифра 2, с поршневым усилием 4 - цифра 4, производительностью 0,4 м3 /с (24 м3/мин) - цифра 24 в числителе, конечным избыточным давлением 0,78 МПа (абсолютное давление 9,0 кгс/см2) - цифра 9 в знаменателе.

Роторные компрессоры

Роторные компрессоры подразделяются на пластинчатые, винтовые, с катящимся поршнем, коловратные и другие машины. Ввиду неизбежных перетечек газа в полости цилиндра, которые растут со степенью повышения давления, такие компрессоры работают на сравнительно невысокое давление нагнетания, до 1,5 МПа.

Наиболее распространены роторные пластинчатые и винтовые компрессоры.

Пластинчатые компрессоры

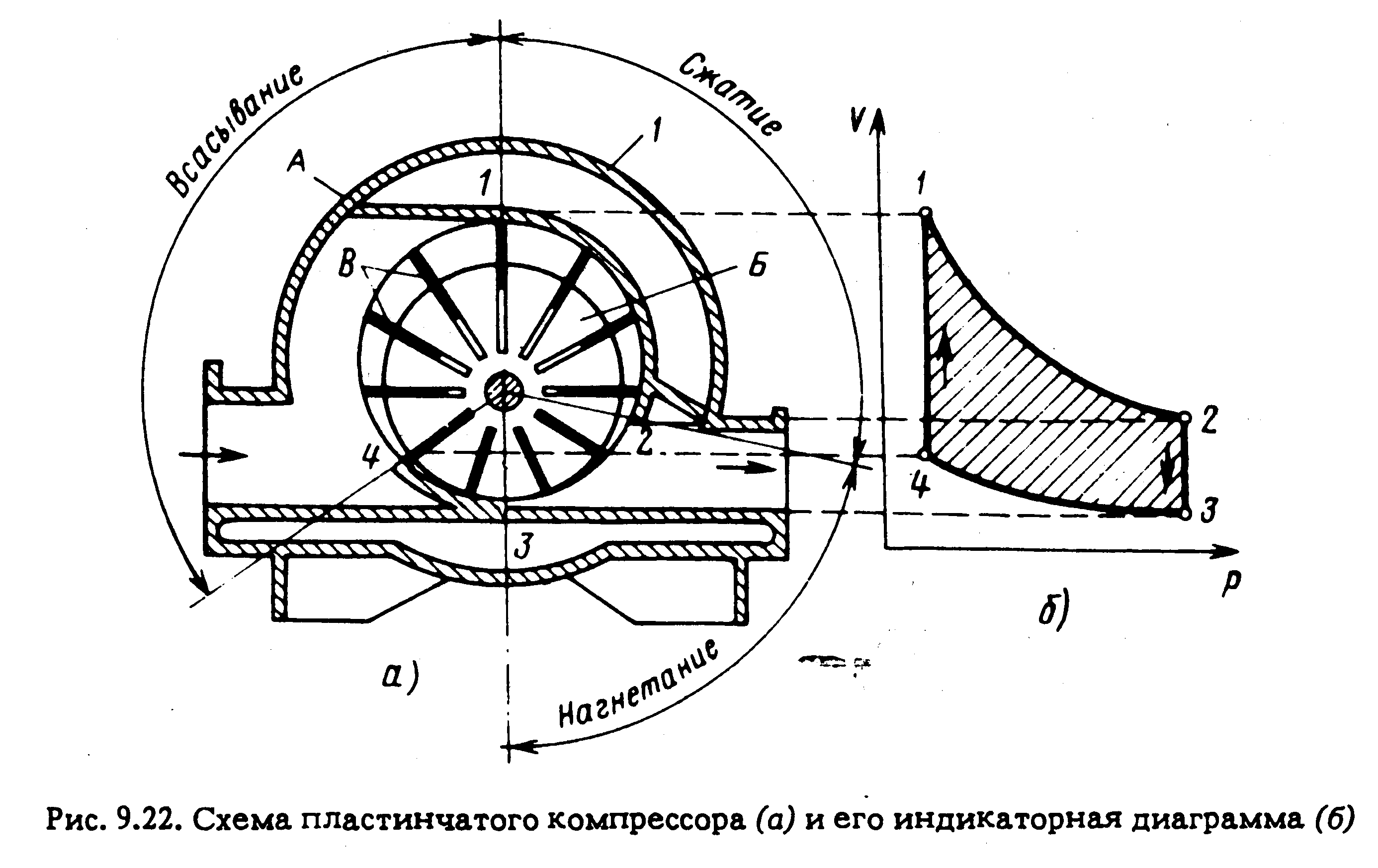

Пластинчатый компрессор (рис. 9.22, а) имеет цилиндр А, в котором вращается эксцентрично расположенный ротор Б, имеющий несколько продольных радиальных или наклонных глубоких пазов. В пазах размещены пластины В, которые при вращении ротора скользят своими внешними краями по внутреннему диаметру цилиндра и прижимаются к нему центробежными силами. У компрессоров малой мощности и с небольшой скоростью скольжения вращения центробежной силы не хватает для уплотнения пластин, и поэтому пластины дополнительно прижимаются к цилиндру спиральными пружинами, размещенными в пазах под пластинами. Пространство серповидного сечения между цилиндром и ротором, ограниченное с торцов крышками, разделено пластинами на ячейки. От места, где ротор почти касается цилиндра, до места, диаметрально противоположного, объем ячеек увеличивается до максимального и заполняется газом (процесс всасывания 4-1 на индикаторной диаграмме - рис. 9.22, б).

П о

достижении максимального объема ячейка

и полость всасывания разобщаются, объем

ячеек начинает уменьшаться, а заключенный

в них газ сжиматься (процесс сжатия 1-2.

о

достижении максимального объема ячейка

и полость всасывания разобщаются, объем

ячеек начинает уменьшаться, а заключенный

в них газ сжиматься (процесс сжатия 1-2.

Сжатие в ячейке заканчивается в момент перехода передней (по направлению вращения) пластины верхней кромки нагнетательного окна, и начинается поступление газа в нагнетательную полость (процесс 2-3).

Нагнетание заканчивается в момент отсоединения ячейки от нагнетательной полости; оставшийся в ячейках (в мертвом пространстве) газ расширяется (процесс 3-4). Герметичность полости цилиндра зависит от зазора между ротором и цилиндром в месте их максимального сближения, от числа пластин и от зазора между ротором и крышками цилиндра.

У величение

числа пластин приводит к уменьшению

перепада давлений между двумя соседними

ячейками и потерь от перетечек. Поэтому

при больших перепадах давлений роторы

имеют 20-30 пластин. Пластины изготовляют

из стали толщиной 1,5-3,0 мм, графита и в

последнее время из асботекстолита или

специальных пластмасс толщиной 3-10 мм.

Средняя окружная скорость стальных

пластин принимается 12-13 м/с, графитовых

ниже, до 8 м/с.

величение

числа пластин приводит к уменьшению

перепада давлений между двумя соседними

ячейками и потерь от перетечек. Поэтому

при больших перепадах давлений роторы

имеют 20-30 пластин. Пластины изготовляют

из стали толщиной 1,5-3,0 мм, графита и в

последнее время из асботекстолита или

специальных пластмасс толщиной 3-10 мм.

Средняя окружная скорость стальных

пластин принимается 12-13 м/с, графитовых

ниже, до 8 м/с.

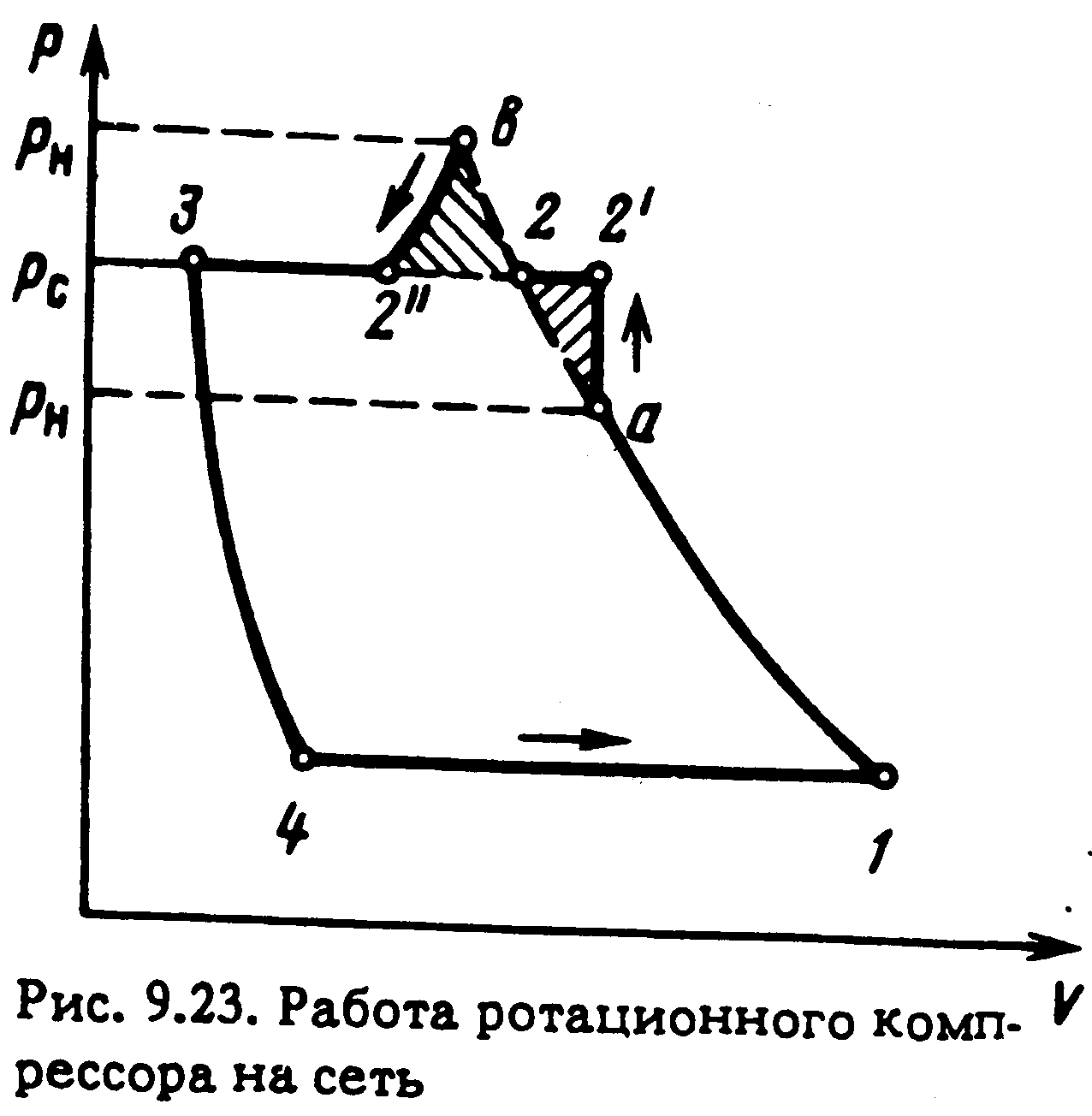

Пластинчатые компрессоры характеризуются установленной степенью повышения давления, которая определяется геометрией компрессора и главным образом положением верхней кромки нагнетательного окна. Давление в ячейке рн перед ее соединением с полостью нагнетания может быть выше, равно или ниже давления в сети рр (рис. 9.23). Если рн > рс, то газ из ячейки дросселируется в полость нагнетания (дросселирование по линии b-2"); если рн < рс, то газ дополнительно сжимается в нагнетательной полости (внекомпрессорное сжатие по линии а 2'). В обоих случаях это связано с дополнительными потерями энергии (см. заштрихованные площадки на индикаторной диаграмме рис. 9.23).

Пластинчатые компрессоры малой производительности (до 0,1 м3/с) на конечное давление до 0,3 МПа выполняются одноступенчатыми с небольшим количеством пластин (до четырех). Конструктивно компрессоры просты, ротор и вал выполнены из цельной стальной поковки, цилиндр не имеет внутренних проточек. Однако здесь из-за значительного перепада давления в соседних ячейках происходят большие протечки газа.

Пластинчатые компрессоры производительностью до 1 м3/c на давление 0,8 МПа конструируются двухступенчатыми с промежуточным холодильником. Корпус компрессора и его торцевые крышки охлаждаются водой. Число пластин различно, от 20 до 30.

Пластинчатые компрессоры широко используются для откачки газов и паров из различных емкостей. В таких случаях компрессор превращается в вакуум-насос, создавая вакуум до 70-90% (одноступенчатая установка) и до 99,8% (двухступенчатая установка).