- •Лекция 1

- •Общие сведения и основные понятия о нагнетателях

- •1.1. Основные типы и классификация нагнетателей

- •Нагнетатели объемные

- •1.2. Рабочие параметры нагнетателей

- •1.3. Совместная работа нагнетателя и трубопроводной системы

- •Лекция 2

- •2.1. Применение законов термодинамики к описанию процессов в нагнетателе

- •Интегрируя уравнение 2.2 в интервале 1-2, получаем

- •2.2. Изображение процессов сжатия в диаграммах состояния

- •4.1. Подобие нагнетателей

- •4.2. Коэффициент быстроходности нагнетателя

- •При этом из условий подобия получим

- •Общеприняты следующие формы соотношений между рабочими параметрами

- •4.4. Действительные характеристики нагнетателя при постоянной частоте вращения

- •4.7. Изменение характеристик и регулирование нагнетателей

- •Регулирование изменением частоты вращения вала нагнетателя

- •Регулирование поворотными направляющими лопатками на входе в рабочее колесо

- •4.8. Сводные графики рабочих зон нагнетателей

- •Совместная работа при параллельном и последовательном соединении нагнетателей

- •5.1. Параллельное и последовательное соединение нагнетателей

- •5.2. Неустойчивая работа нагнетателей. Помпаж

- •Вентиляторы

- •7.1. Основные расчетные соотношения и параметры вентиляторов

- •7.2. Центробежные вентиляторы Основные конструктивные элементы центробежных вентиляторов

- •Классификация центробежных вентиляторов

- •Конструкции вентиляторов

- •7.3. Осевые вентиляторы Многоступенчатые осевые машины

- •Основные конструктивные элементы осевых вентиляторов

- •Классификация вентиляторов

- •Конструкции осевых вентиляторов

- •Характеристика осевых вентиляторов

- •Эксплуатационные характеристики вентиляторов и дымососов

- •Влияние механических примесей на работу вентиляторов и дымососов

- •Компрессоры

- •Расчетные соотношения центробежных и осевых ступеней турбокомпрессоров

- •Потери, кпд и мощность турбокомпрессора

- •Термодинамический процесс сжатия в многоступенчатом турбокомпрессоре в h, s-диаграмме

- •Характеристики турбокомпрессоров

- •Конструкции центробежных компрессоров

- •Конструкция осевых компрессоров

- •Струйные компрессоры

- •Поршневые компрессоры Устройство и принцип действия поршневых компрессоров

- •Конструкции поршневых компрессоров

- •Роторные компрессоры

- •Пластинчатые компрессоры

- •Винтовые компрессоры

- •Насосы динамические насосы

- •Центробежные насосы

- •Кавитация при работе центробежных насосов

- •Вихревые насосы

- •Водокольцевые насосы

- •Струйные насосы

- •Поршневые насосы Устройство и принцип действия насоса

- •Конструкции поршневых насосов

- •Роторные насосы

- •Шестеренные насосы

- •Винтовые насосы

- •Пластинчатые насосы

- •7.4. Тягодутьевые устройства тепловых электростанций Вентиляторы и дымососы.

- •Эксплуатационные характеристики вентиляторов и дымососов

- •Влияние механических примесей на работу вентиляторов и дымососов

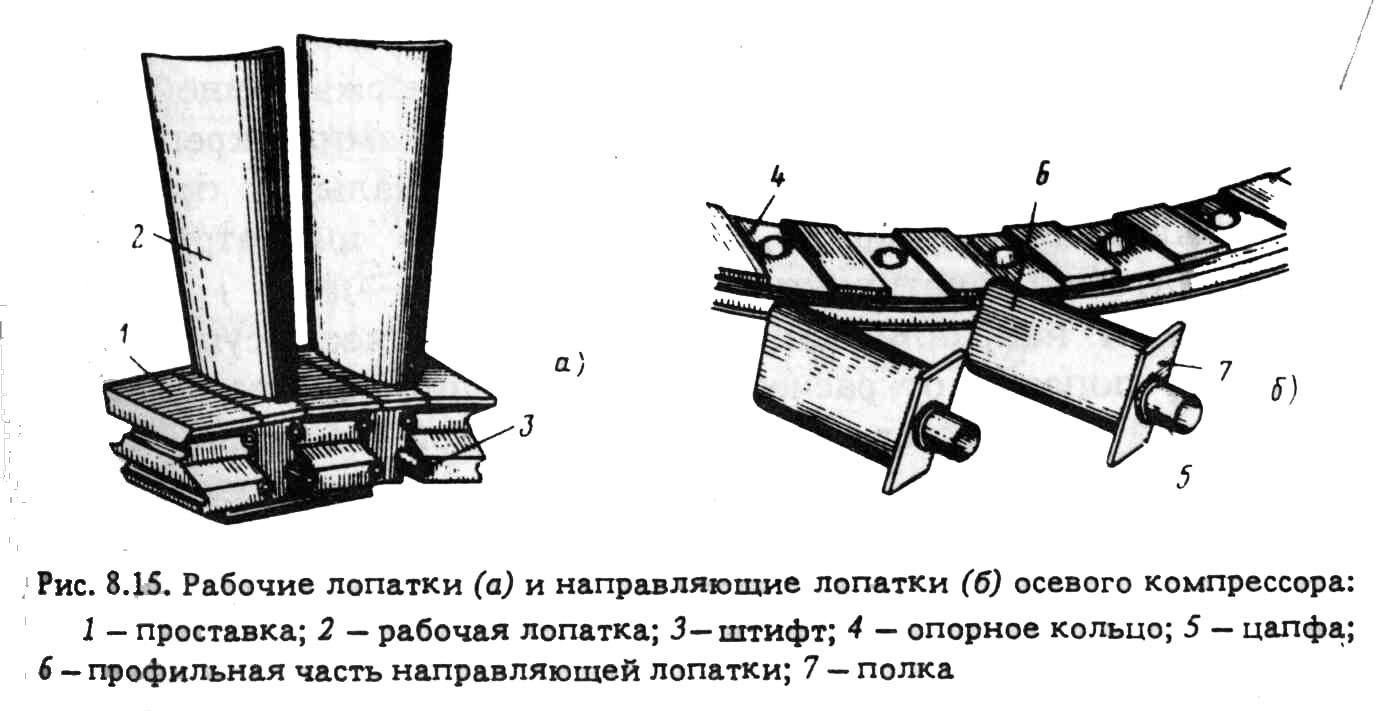

Конструкция осевых компрессоров

Осевые компрессоры классифицируются по числу корпусов, конструкции ротора (барабанного или дискового типа), конструкции проточной части (с постоянным диаметром ротора или постоянным диаметром корпуса), отношению скорости газа в каналах ступени к местной скорости звука в газе (дозвуковые и сверхзвуковые).

Осевой компрессор состоит из нескольких ступеней давления. Под ступенью обычно понимают сочетание вращающегося венца рабочих лопаток и неподвижного венца направляющих лопаток. Рабочие лопатки закреплены на барабане или на дисках ротора, направляющие лопатки жестко закреплены в корпусе компрессора (рис. 8.15). Первая ступень компрессора может выполняться с входными направляющими лопатками или безних. Последняя ступень выполняется с выходными направляющими лопатками, раскручивающими поток и уменьшающими потери энергии на выходе.

Осевые компрессоры стационарных установок имеют окружные скорости и = 200 - 300 м/с, транспортных установок - до 400 м/с и выше. Обычное число ступеней осевого компрессора менее 10, но может достигать 20. Поскольку давление газа возрастает от ступени к ступени, высота лопастей уменьшается, относительный диаметр втулки Dвт/Dк возрастает вдоль проточной части компрессора. Первые ступени компрессора обычно имеют относительные диаметры втулки Dвт/Dк = 0,5 - 0,7, последние ступени 0,7 - 0,9.

Осевая составляющая скорости ca принимается или постоянной во всех ступенях, или уменьшается вдоль проточной части от 180-150 м/с в первых ступенях до 140-110 м/с в последних. В этом случае применяются 3-4 группы ступеней, высоту лопастей последних ступеней принимают не менее 35-40 мм во избежание снижения КПД. Коэффициент реактивности ступеней осевых компрессоров изменяется в пределах 0,4-1.

Струйные компрессоры

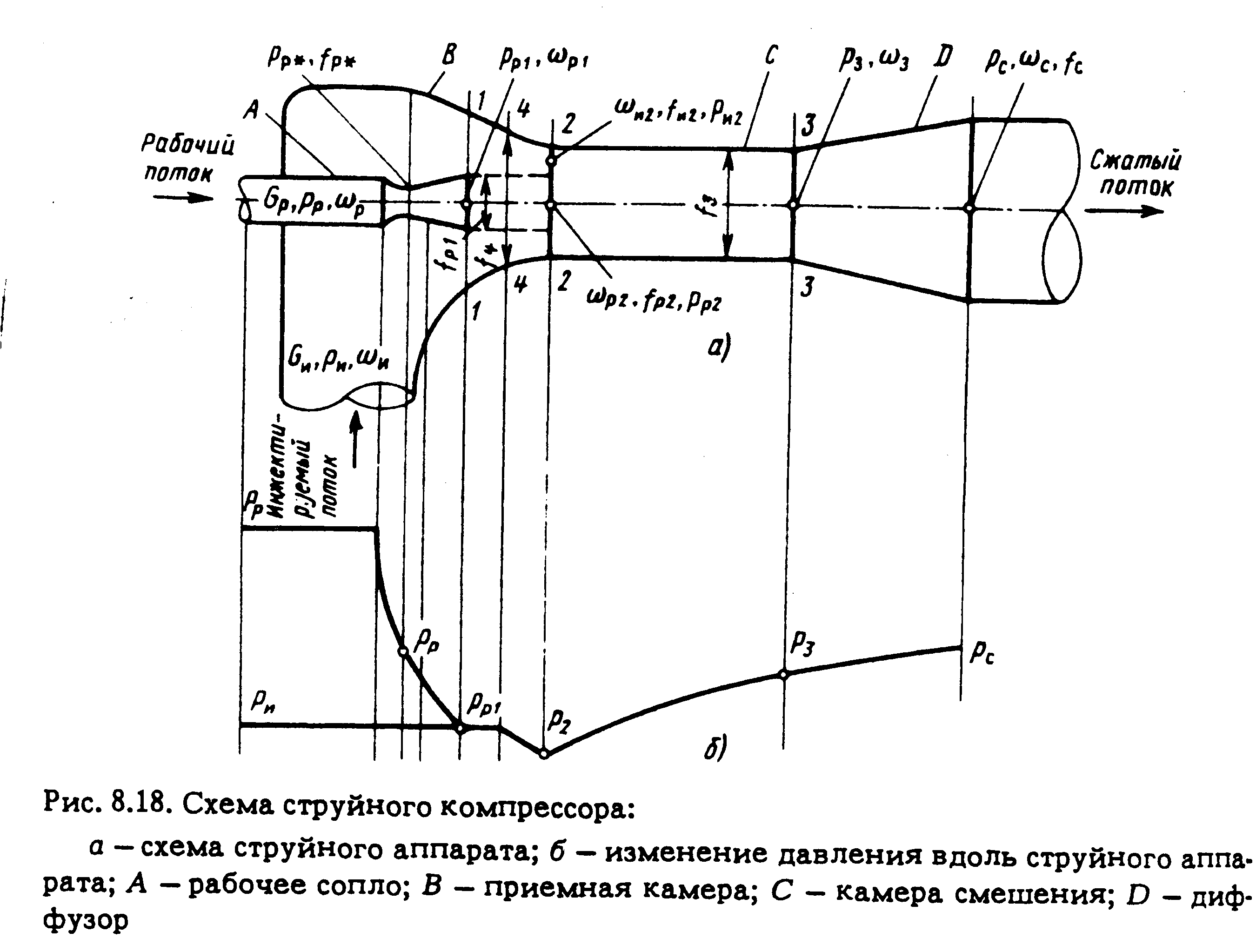

В струйных компрессорах происходит смешение и обмен энергией двух потоков высокого и низкого давлений с образованием смешанного потока с промежуточным давлением.

Н а

рис. 8.18 представлена схема струйного

компрессора с цилиндрической камерой

смешения, получившего наибольшее

распространение.

а

рис. 8.18 представлена схема струйного

компрессора с цилиндрической камерой

смешения, получившего наибольшее

распространение.

Основными элементами компрессора являются рабочее сопло, имеющее форму сопла Лаваля, приемная камера, камера смешения, диффузор. Среда, поступающая через сопло под высоким давлением, называется рабочей. Рабочий поток выходит из сопла в приемную камеру с большой скоростью. Благодаря трению и импульсному обмену на поверхности струи в приемной камере происходят захватывание и перемешивание инжектируемого потока среды. В камере смешения происходит дальнейший обмен импульсами между рабочим и инжектируемым потоками с одновременным выравниванием скоростей этих потоков. В диффузоре происходит процесс превращения кинетической энергии потока в потенциальную. Скорость потока при этом падает, давление растет и поток сжимается.

На рис. 8.18 показано изменение статических давлений в струйном компрессоре.

В промышленной теплоэнергетике получили распространение паро- и газоструйные компрессоры с большой степенью расширения и умеренной степенью повышения давления (ε=pc /pи = =1,2-2,5).

Процессы, характерные для всех струйных нагнетателей, описываются тремя законами:

законом сохранения энергии

hp+u hи = (l+u) hc (8.40)

где hp, hи и hc - энтальпии рабочего, инжектируемого и смешанного потоков, кДж/кг; u = mи /mр - коэффициент инжекции, отношение массового расхода инжектируемого потока к массовому расходу рабочего потока;

законом сохранения массы

mc= mи + mр (8.41)

где mр, mи, mс - массовые расходы рабочего, инжектируемого и смешанного потоков, кг/с;

законом импульсов

φ2 (mР wР2 + mИ wИ2) – ( mР + mИ) w3= (p3 –pР2) fР2 + (р3 - РИ2) fИ2 (8.42)

г де

wР2,

wИ2,

w3

- скорости

рабочего и инжектируемого потоков во

входном сечении камеры смешения и

смешанного потока в выходном сечении

этой камеры, м/с; рР2,

рИ2,

р3

- статические давления рабочего и

инжектируемого потоков во входном

сечении камеры смешения и смешанного

потока в выходном сечении этой камеры,

Па; fР2,

fИ2

- площади сечений рабочего и инжектируемого

потоков при входе в камеру смешения;

(φ2

- коэффициент скорости (φ2

< 1), учитывающий потери количества

движения в камере смешения из-за трения.

де

wР2,

wИ2,

w3

- скорости

рабочего и инжектируемого потоков во

входном сечении камеры смешения и

смешанного потока в выходном сечении

этой камеры, м/с; рР2,

рИ2,

р3

- статические давления рабочего и

инжектируемого потоков во входном

сечении камеры смешения и смешанного

потока в выходном сечении этой камеры,

Па; fР2,

fИ2

- площади сечений рабочего и инжектируемого

потоков при входе в камеру смешения;

(φ2

- коэффициент скорости (φ2

< 1), учитывающий потери количества

движения в камере смешения из-за трения.

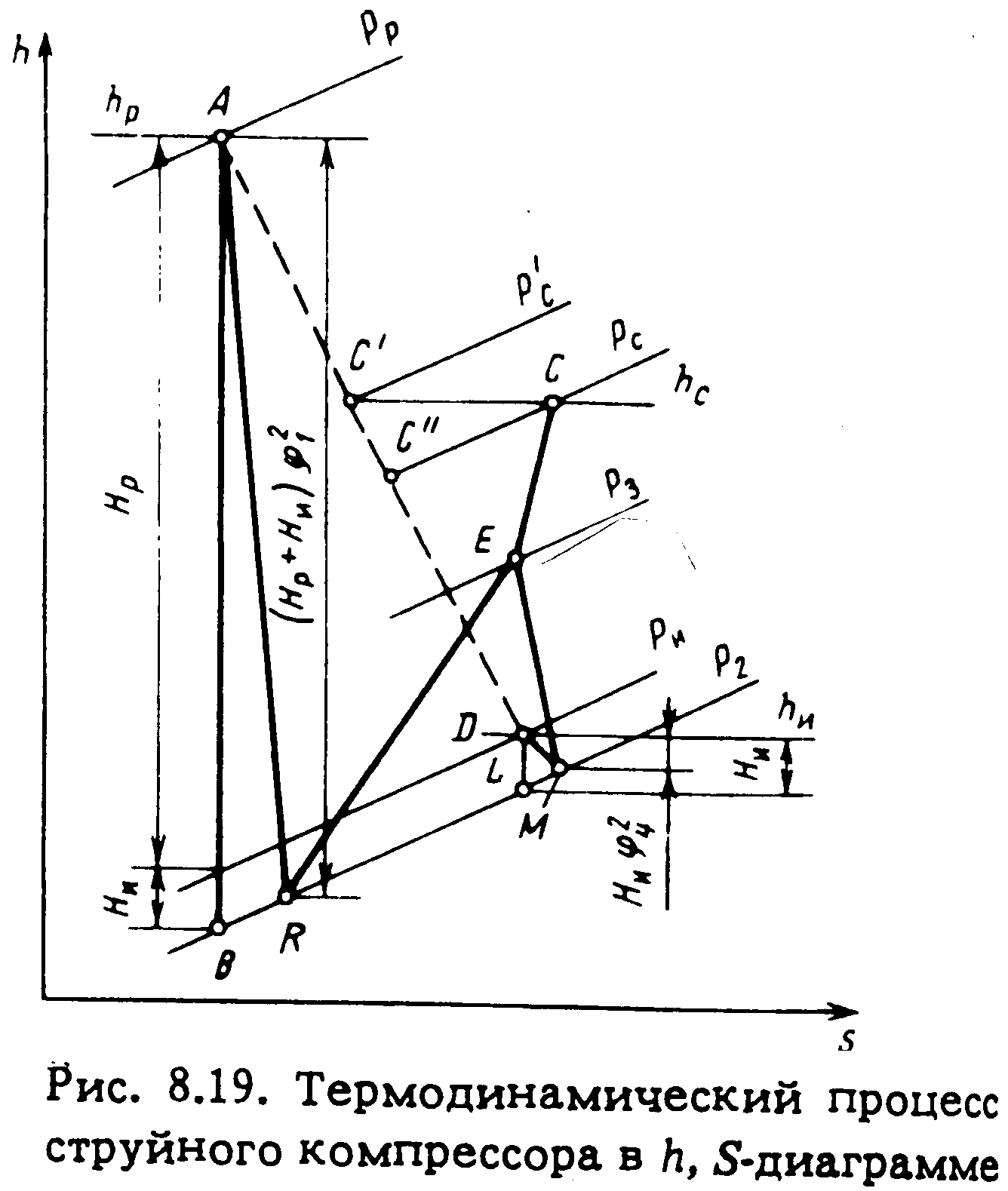

На рис. 8.19 показан процесс в газоструйном компрессоре в h, S-диаграмме. Точка A(hР, рР) - состояние рабочего потока перед компрессором; точка D (hИ, РИ) - состояние инжектируемого потока перед компрессором.

Рабочий поток расширяется в сопле от давления рР до р2. Точка В - состояние рабочего потока в конце изоэнтропного расширения (теоретический процесс), точка R - состояние рабочего потока в конце политропного расширения (действительный процесс). Состояние инжектируемого потока в конце расширения: теоретического - точка L (перепад энтальпии при изоэнтропном расширении инжектируемого потока НИ), действительного - точка М.

В результате превращения теплоты в кинетическую энергию скорость инжектируемого потока во входном сечении цилиндрической камеры смешения достигнет wИ2.В камере смешения происходит выравнивание скоростей и /повышение давления перемешиваемых потоков. Точка Е - coстояние потока в конце камеры смешения.

В диффузоре происходит преобразование кинетической энергии в потенциальную и тепловую.

Регулирование компрессора при снижении расхода сжатого пара в сети потребителя осуществляется качественным или количественным методом.

Качественное регулирование заключается в понижении давления рабочего пара перед компрессором, что приводит к уменьшению коэффициента инжекции и расхода рабочего пара.

Количественное регулирование заключается в уменьшении площади критического сечения рабочего сопла и осуществляется при помощи конического стержня (иглы), вдвигаемого в сопло. Давление рабочего пара перед соплом при количественном регулировании остается постоянным, следовательно, энергетически количественное регулирование выгоднее качественного.

Лекция 11