- •Лекция 1

- •Общие сведения и основные понятия о нагнетателях

- •1.1. Основные типы и классификация нагнетателей

- •Нагнетатели объемные

- •1.2. Рабочие параметры нагнетателей

- •1.3. Совместная работа нагнетателя и трубопроводной системы

- •Лекция 2

- •2.1. Применение законов термодинамики к описанию процессов в нагнетателе

- •Интегрируя уравнение 2.2 в интервале 1-2, получаем

- •2.2. Изображение процессов сжатия в диаграммах состояния

- •4.1. Подобие нагнетателей

- •4.2. Коэффициент быстроходности нагнетателя

- •При этом из условий подобия получим

- •Общеприняты следующие формы соотношений между рабочими параметрами

- •4.4. Действительные характеристики нагнетателя при постоянной частоте вращения

- •4.7. Изменение характеристик и регулирование нагнетателей

- •Регулирование изменением частоты вращения вала нагнетателя

- •Регулирование поворотными направляющими лопатками на входе в рабочее колесо

- •4.8. Сводные графики рабочих зон нагнетателей

- •Совместная работа при параллельном и последовательном соединении нагнетателей

- •5.1. Параллельное и последовательное соединение нагнетателей

- •5.2. Неустойчивая работа нагнетателей. Помпаж

- •Вентиляторы

- •7.1. Основные расчетные соотношения и параметры вентиляторов

- •7.2. Центробежные вентиляторы Основные конструктивные элементы центробежных вентиляторов

- •Классификация центробежных вентиляторов

- •Конструкции вентиляторов

- •7.3. Осевые вентиляторы Многоступенчатые осевые машины

- •Основные конструктивные элементы осевых вентиляторов

- •Классификация вентиляторов

- •Конструкции осевых вентиляторов

- •Характеристика осевых вентиляторов

- •Эксплуатационные характеристики вентиляторов и дымососов

- •Влияние механических примесей на работу вентиляторов и дымососов

- •Компрессоры

- •Расчетные соотношения центробежных и осевых ступеней турбокомпрессоров

- •Потери, кпд и мощность турбокомпрессора

- •Термодинамический процесс сжатия в многоступенчатом турбокомпрессоре в h, s-диаграмме

- •Характеристики турбокомпрессоров

- •Конструкции центробежных компрессоров

- •Конструкция осевых компрессоров

- •Струйные компрессоры

- •Поршневые компрессоры Устройство и принцип действия поршневых компрессоров

- •Конструкции поршневых компрессоров

- •Роторные компрессоры

- •Пластинчатые компрессоры

- •Винтовые компрессоры

- •Насосы динамические насосы

- •Центробежные насосы

- •Кавитация при работе центробежных насосов

- •Вихревые насосы

- •Водокольцевые насосы

- •Струйные насосы

- •Поршневые насосы Устройство и принцип действия насоса

- •Конструкции поршневых насосов

- •Роторные насосы

- •Шестеренные насосы

- •Винтовые насосы

- •Пластинчатые насосы

- •7.4. Тягодутьевые устройства тепловых электростанций Вентиляторы и дымососы.

- •Эксплуатационные характеристики вентиляторов и дымососов

- •Влияние механических примесей на работу вентиляторов и дымососов

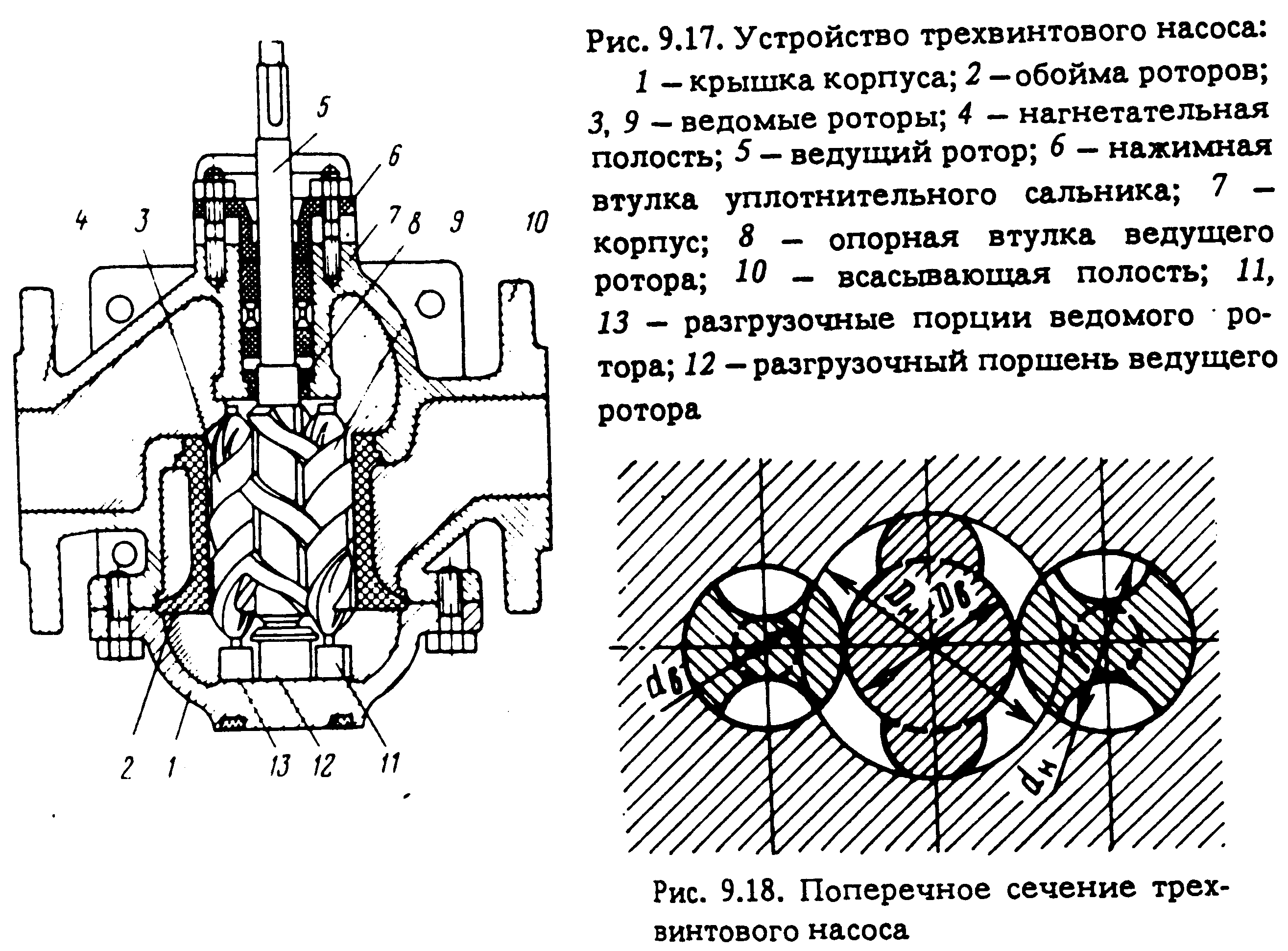

Винтовые насосы

Рабочими органами винтовых насосов служат винты, находящиеся в зацеплении и размещенные в корпусе с весьма малым зазором. Число винтов может быть от одного до трех. Перекачиваемая жидкость из всасывающей полости насоса (рис. 9.17) поступает во впадины нарезки винтов, взаимно замыкающихся при вращении. Заключенный в нарезке винтов объем жидкости перемещается и вытесняется в нагнетательную полость.

В интовые

насосы имеют герметизацию между

всасывающей и нагнетательной камерами,

которая обеспечивается по наружной

поверхности винтов точностью их

изготовления и посадки в корпус, а по

внутреннему зацеплению винтов -

специальным циклоидным профилем зубьев

(рис. 9.18).

интовые

насосы имеют герметизацию между

всасывающей и нагнетательной камерами,

которая обеспечивается по наружной

поверхности винтов точностью их

изготовления и посадки в корпус, а по

внутреннему зацеплению винтов -

специальным циклоидным профилем зубьев

(рис. 9.18).

Подача винтового насоса за один оборот ведущего винта равна объему впадин на длине одного шага и зависит от его поперечных размеров и шага. Несколько шагов винтовой нарезки применяются для более надежного отделения полости всасывания от полости нагнетания.

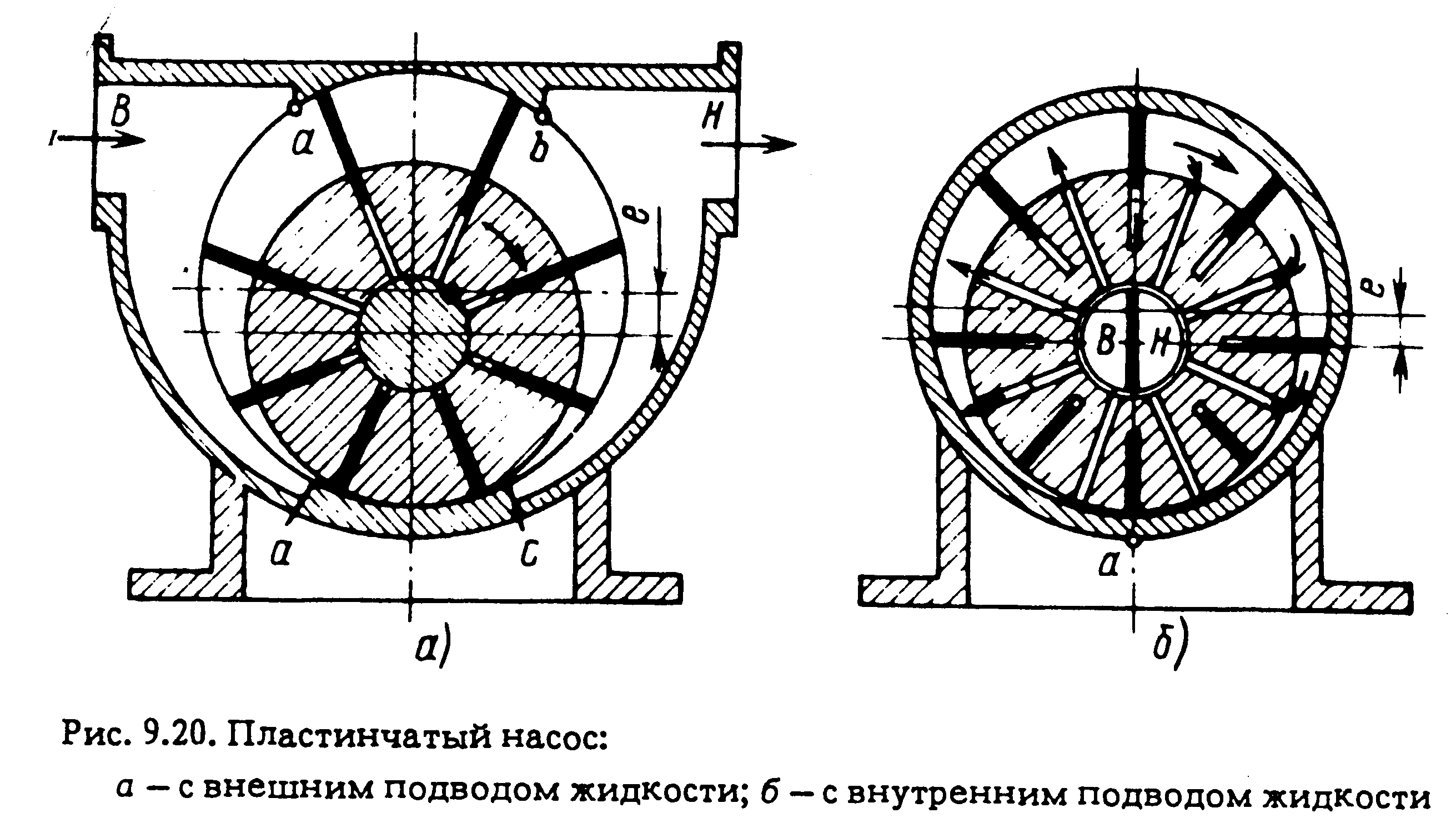

Пластинчатые насосы

Пластинчатые насосы выполняются по двум конструктивным схемам.

Первая схема - насос с внешним подводом жидкости (рис. 9.20, а). В корпусе насоса вращается эксцентрично расположенный ротор. В радиальных или слегка наклоненных к радиусу ротора пазах установлены пластины (шиберы), которые прижаты к корпусу, вращаются вместе с ротором и скользят по внутренней цилиндрической поверхности корпуса, совершая одновременно возвратно-поступательное движение относительно ротора в его пазах.

Э ксцентричное

расположение ротора обеспечивает

переменный объем полостей между

пластинами при вращении ротора. Когда

объем полости между пластинами

увеличивается, давление в полости падает

и полость заполняется жидкостью из

всасывающего патрубка. Поступившая в

полость жидкость перемещается пластинами

по направлению вращения ротора.

ксцентричное

расположение ротора обеспечивает

переменный объем полостей между

пластинами при вращении ротора. Когда

объем полости между пластинами

увеличивается, давление в полости падает

и полость заполняется жидкостью из

всасывающего патрубка. Поступившая в

полость жидкость перемещается пластинами

по направлению вращения ротора.

По мере сокращения объема между пластинами жидкость вытесняется в нагнетательный патрубок.

Подача пластинчатых насосов - пульсирующая; для снижения частоты пульсации принимается число пластин более 8. Для того чтобы устранить возможность соединения нагнетательной полости во всасывающей, предусматриваются уплотнительные выступы аb и cd.

Вторая схема - насос с внутренним подводом жидкости (рис. 9.20, б) имеет те же конструктивные элементы, что и рассмотренный насос. Но ротор здесь имеет осевое отверстие, разделенное неподвижной, плотно поставленной перегородкой на полости всасывания и нагнетания. Эти полости соединены на торце корпуса с соответствующими патрубками. При вращении ротора (с точки а в направлении по стрелке) объем полости между пластинами увеличивается, давление падает и полости заполняются жидкостью, поступающей по радиальным каналам из полости всасывания. При вращении ротора радиальные каналы отсекаются от полости всасывания и соединяются с полостью нагнетания. Таким образом, осуществляется перенос жидкости из всасывающего в нагнетательный патрубок.

Лекция 15

В технологических системах атомных электрических станций (АЭС) в зависимости от требующихся рабочих параметров, рода подаваемой жидкости и специальных условий (надежности и безопасности эксплуатации и ремонтов) применяются насосы .различных конструктивных типов и размеров.

Насыщенность энергетических блоков АЭС насосным оборудованием очень велика. Так, блок с реактором ВВЭР-440 имеет 210, а блок с реактором РБМК-1000 - 481 единицу насосного оборудования. Мощность привода насосного оборудования энергоблоков АЭС составляет до 90 % мощности собственных нужд. Установленная мощность приводных двигателей насосов АЭС равна примерно 10% номинальной мощности блока, а расход электроэнергии на привод основного насосного оборудования составляет .около 7% выработки электроэнергии блока. Такое большое количество насосов-в энергоблоках АЭС обусловлено, во-первых, большими расходами перекачиваемых жидких сред и, во-вторых, условиями безопасности, требующими значительного резерва в в основном насосном оборудовании.

Изложенное указывает на необходимость особо внимательного отношения к вопросам выбора, эксплуатации и ремонта насосного оборудования АЭС.

НАЗНАЧЕНИЕ И ТИПЫ НАСОСОВ

Все теплоэнергетическое оборудование АЭС подразделяется на реакторную, парогенерирующую, паротурбинную и конденсационную установки. Как известно, нормальное функционирование АЭС требует перемещения большого количества жидкостей с различными физико-химическими свойствами и параметрами. Перемещение жидкостей осуществляется насосами.

На АЭС используются в основном лопастные насосы. Конструктивные особенности, назначение и условия работы насоса в значительной степени определяются его местом в схеме АЭС, и по этому признаку насосы можно разделить на несколько групп.

К первой группе машин относятся главные циркуляционные насосы (ГЦН), назначением которых является обеспечение циркуляции теплоносителя.

Ввиду сравнительно небольшого гидравлического сопротивления в контурах теплоносителей ГЦН не должны развивать высоких напоров и поэтому выполняются одноступенчатыми. Подача насосов зависит от мощности АЭС, а при данной мощности - от числа петель. Так как мощности первых АЭС были невелики, а число петель значительное (до шести — восьми), то подачи были небольшими. При этих условиях возможно было применение насосов, у которых как гидравлическая часть, так и подшипники и приводной электродвигатель заключаются в общий герметизированный корпус. Наряду с большой сложностью и дороговизной герметичные насосы имеют низкий (около 50-60%) КПД.

По мере роста мощности АЭС с водяным теплоносителем на смену герметичным стали приходить насосы с уплотнением вала и ограниченными контролируемыми утечками. Эти насосы дешевле и экономичнее герметичных, главным образом за счет вынесения приводного электродвигателя из общего корпуса.

Вторая группа - конденсатные насосы. На двухконтурных АЭС конденсат не радиоактивен, на одноконтурных - радиоактивен, но незначительно. Ввиду слабой радиоактивности конденсата на одноконтурных АЭС применяются такие же конденсатные насосы, как и на двухконтурных. По конструкции они сходны с конденсатными насосами ТЭС.

Третью группу представляют питательные насосы. Условия работы, параметры и конструкции питательных насосов зависят от того по какой схеме они включаются.

На АЭС применяются одноподъемные схемы с одним питательным насосом или с двумя насосами - предвключенным и главным.

При наличии в схеме одного питательного насоса он должен создавать полное давление, необходимое для подачи воды в парогенератор В схеме с двумя насосами функции их разделены. Бустерный предвключенный насос работает с относительно небольшой скоростью вращения ротора и конструируется так, чтобы в нем не возникала кавитация при умеренных подпорах столба воды.

Питательные насосы на неполностью двухконтурных АЭС работают при слабой радиоактивности среды, а на двухконтурных и тем более трехконтурных АЭС - при отсутствии радиоактивности.

В связи с этим они могли бы иметь конструкцию, одинаковую с питательными насосами ТЭС. Однако на АЭС с водяным теплоносителем вследствие более низких параметров пара перед турбинами подача питательных насосов больше, чем на ТЭС той же мощности, а напор (при одинаковых схемах включения) ниже, что вызывает различие в их конструкции.

Четвертая группа - циркуляционные насосы, обеспечивающие циркуляцию технической воды через конденсаторы турбин и другие теплообменные аппараты. На действующих АЭС средних мощностей применяются в качестве циркуляционных насосы двустороннего всасывания серии НДн, на АЭС больших мощностей - осевые одноступенчатые поворотно-лопастные насосы типа Оп.

Пятая группа - сетевые насосы, обеспечивающие подачу горячей воды по теплофикационным сетям для отопления поселка и помещений АЭС, теплоснабжения калориферов вентиляционных установок, горячего водоснабжения. Сетевые насосы - центробежные, горизонтальные, одно- или двухступенчатые.

На АЭС также имеется большое число вспомогательных или обслуживающих систем со своими насосами: системы питания уплотнения ГЦН, маслоснабжения, организованных протечек, подпитки, аварийного расхолаживания и т.п. В этих системах используются как серийно выпускаемые, так и специально разработанные насосы.

КОНСТРУКТИВНЫЕ СХЕМЫ НАСОСНЫХ АГРЕГАТОВ

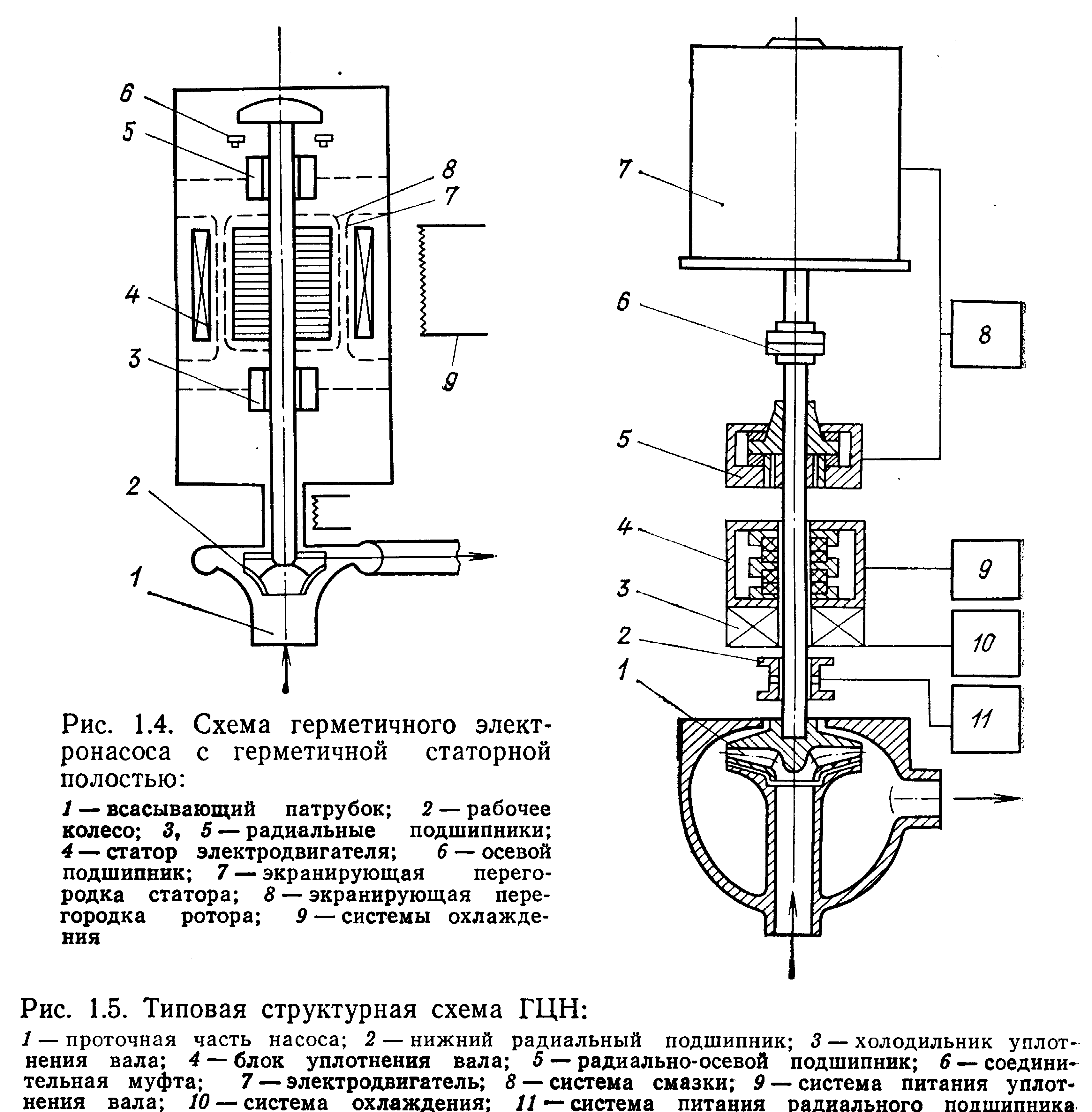

Главные циркуляционные насосы (ГЦН). В водо-водяных реакторах первых АЭС в основном использовались центробежные циркуляционные электронасосы. Рабочие органы этих насосов и -электродвигателей размещались в общем герметичном корпусе. По условиям компоновки и удобства проведения монтажно - демонтажных работ распространение получили герметичные электронасосы вертикального исполнения. Герметичные электронасосы можно разделить на два класса:

с герметичной статорной полостью (с «сухим» статором),

с «мокрым» статором.

В электронасосах с герметичной статорной полостью (рис. 1.4) тонкостенная металлическая немагнитная цилиндрическая перегородка 7 разделяет статорную и роторную полости асинхронного электродвигателя, поэтому статор двигателя защищен от попадания в него перекачиваемого теплоносителя и находится в среде атмосферного воздуха или инертного газа. Ротор же вращается в подшипниках 3 и 5, смазываемых и охлаждаемых тем же теплоносителем. Достоинства таких насосов следующие:

обеспечивается герметичность по отношению к внешней среде и полная взрыво- и пожаробезопасность;

возможно применение из-за наличия герметичной перегородки обычных материалов для статора (трансформаторное железо, изоляционные материалы и др.);

в случае автономного питания подшипников электронасосу не опасны твердые частицы и другие инородные включения, которые могут присутствовать в теплоносителе.

Надежность электронасосов с «сухим» статором определяется надежностью перегородки, условия работы которой довольно сложны. Кроме того, они имеют сравнительно низкий КПД (около 60%) из-за большого радиального зазора между статором и ротором, электрических потерь в рубашке и потерь на трение ротора о жидкость.

В электронасосах с «мокрым» статором

герметичная цилиндрическая перегородка

отсутствует, а перекачиваемый теплоноситель

заполняет всю внутреннюю полость

электродвигателя, в том числе и статорную.

Железо ротора и статора, а также обмотка

статора должны иметь водостойкую

изоляцию, способную сохранять свои

свойства под воздействием изменяющихся

условии работы, а также в случае

загрязнения обмотки радиоактивными

продуктами деления. Наружный корпус

двигателя и электровводы плотные

рассчитанные на рабочее давление. КПД

двигателя с мокрым статором на 5-10% выше,

чем двигатели с сухим статом.

электронасосах с «мокрым» статором

герметичная цилиндрическая перегородка

отсутствует, а перекачиваемый теплоноситель

заполняет всю внутреннюю полость

электродвигателя, в том числе и статорную.

Железо ротора и статора, а также обмотка

статора должны иметь водостойкую

изоляцию, способную сохранять свои

свойства под воздействием изменяющихся

условии работы, а также в случае

загрязнения обмотки радиоактивными

продуктами деления. Наружный корпус

двигателя и электровводы плотные

рассчитанные на рабочее давление. КПД

двигателя с мокрым статором на 5-10% выше,

чем двигатели с сухим статом.

Водяные насосные агрегаты с механическим уплотнением валв.

Отличительной особенностью насосных агрегатов такого типа является наличие механического уплотнения вращающегося вала, которое в насосах с большой подачей обеспечивает значительные преимущества по сравнению с герметичными. Действительно, уплотнение вала позволяет использовать для привода насосов серийные электродвигатели, турбины, гидроприводы, а также заменять их без разгерметизации первого контура. Все это заметно снижает эксплуатационные расходы и стоимость ГЦН. Кроме того, существенно (на 5-10%) повышается КПД мощных насосов, появляется возможность установить на валу агрегата маховик для обеспечения необходимого выбега при обесточивании приводного электродвигателя. Конструкционная схема таких ГЦН позволяет без особых затруднений применять как жесткое соединение валов насоса и привода, так и связь их через эластичную (гибкую) муфту, торсион, а при необходимости и через редуктор, электромагнитную или гидравлическую муфту.

Все насосы этой группы - вертикального исполнения, имеют герметичный силовой корпус сферической или эллипсоидной формы.

На рис. 1.5 приведена типовая структурная схема ГЦН в виде комплекса, который включает следующие присутствующие во всех конструкциях типовые узлы: приводной электродвигатель, подшипниковые опоры с системой смазки, уплотнение вращающегося вала с системой питания и охлаждения, проточную часть.

Рассмотрим основные схемы таких насосов.

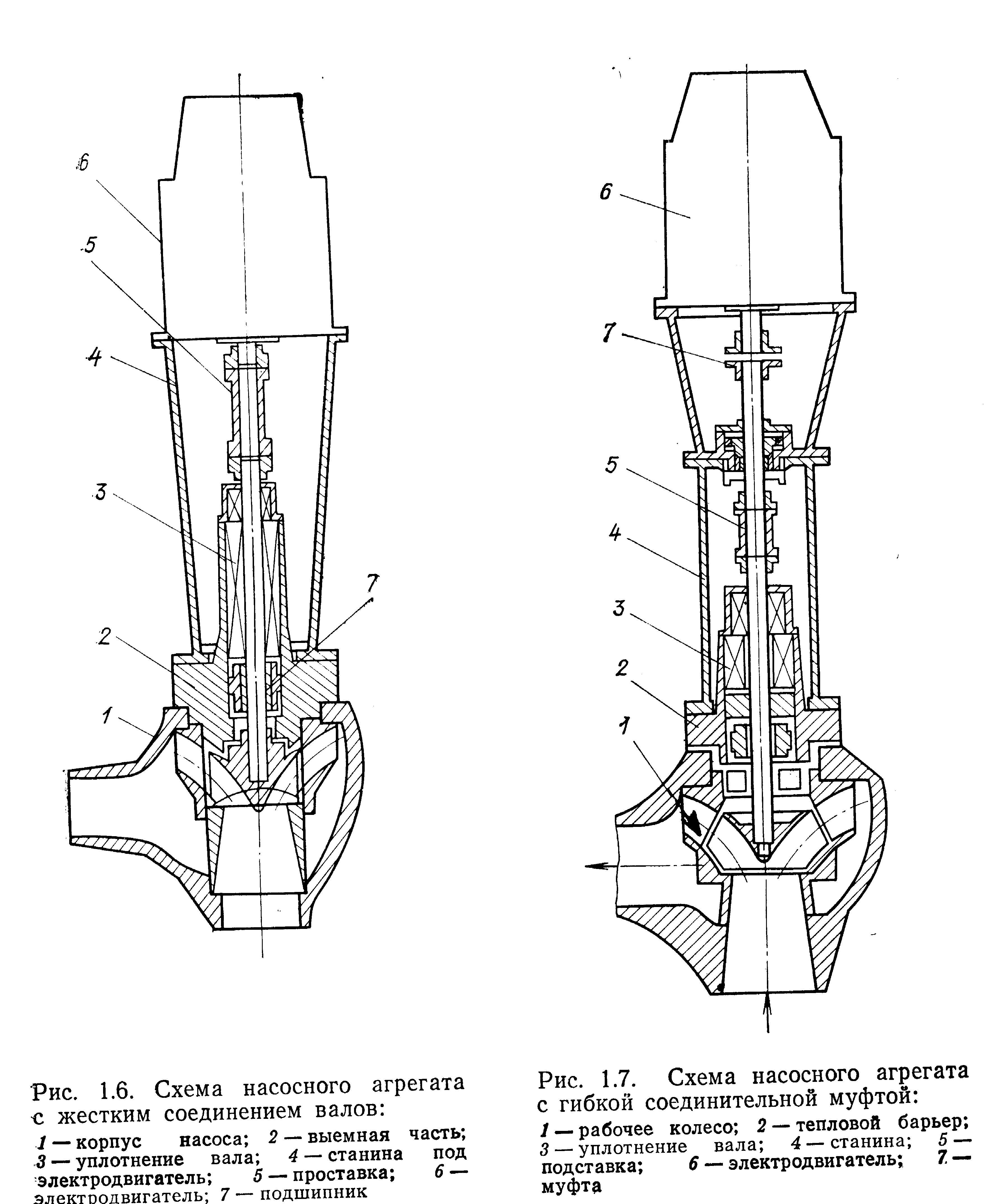

Н асосные

агрегаты с жестким соединением валов.

По этой схеме валы насосов и электродвигателя

представляют единое целое, причем

агрегат имеет три радиальных подшипника,

два из которых находятся в электродвигателе,

а третий – гидростатический расположен

в насосе и питается водой с напора

рабочего колеса или от посторонней

системы. Радиальный подшипник предусмотрен

для уменьшения консоли вала вращения.

асосные

агрегаты с жестким соединением валов.

По этой схеме валы насосов и электродвигателя

представляют единое целое, причем

агрегат имеет три радиальных подшипника,

два из которых находятся в электродвигателе,

а третий – гидростатический расположен

в насосе и питается водой с напора

рабочего колеса или от посторонней

системы. Радиальный подшипник предусмотрен

для уменьшения консоли вала вращения.

Как правило, электродвигатель 7 жестко крепится к корпусу насоса 1 через станину 4. В этом случае исключается появление несоосности валов в результате разности температур между горячими нижними элементами насоса (корпус, гидравлическая часть) и холодной верхней частью (электродвигатель). Предусматривается специальный съемный участок вала 5 (проставка), позволяющий проводить ремонт или замену уплотнения без демонтажа электродвигателя.

Двигатель должен быть оснащен соответствующим осевым подшипником, так как вследствие высокого давления в системе осевые усилия достигают десятков тонн.

Насосные агрегаты с гибкой муфтой. Агрегат имеет два независимых узла: насос и электродвигатель, каждый из которых содержит по два радиальных подшипника и по одному осевому. Такая конструкционная схема принята для всех отечественных и для большинства зарубежных ГЦН. Нежесткое соединение валов насоса привода позволяет широко использовать обычные стандартные двигатели, поскольку на их вал осевое усилие от насоса не передается. Насосные агрегаты этой группы могут иметь несколько исполнений. По первой схеме (рис. 1.7) вал насоса вращается в двух подшипниках, а рабочее колесо 1 располагается консольно относительно нижнего радиального подшипника, работающего на водяной смазке. Верхний радиально-осевой подшипник компонуется ниже соединительной гибкой муфты 7 и имеет автономную систему смазки.

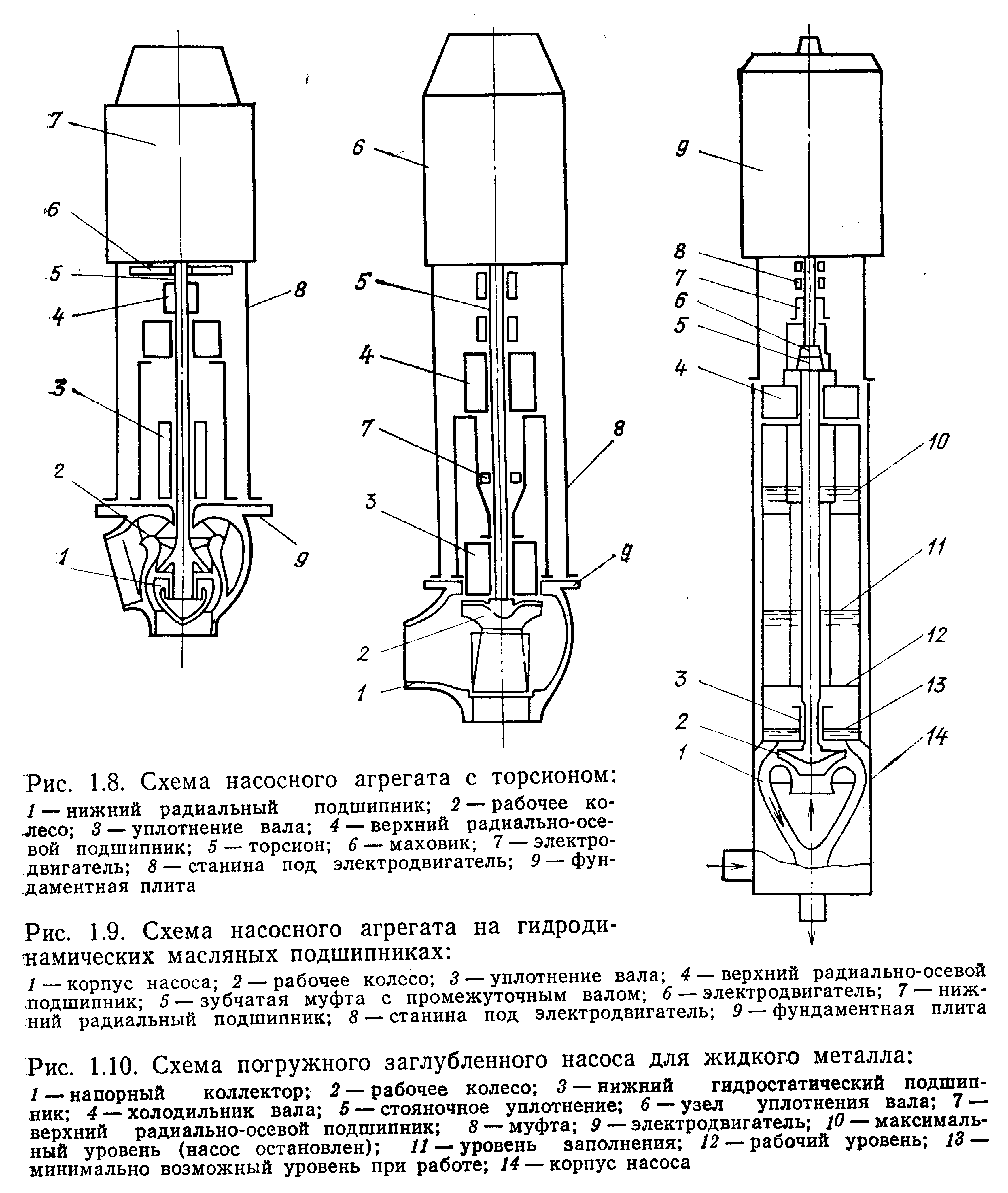

По второй схеме (рис. 1.8) в целях ликвидации консоли радиальный подшипник 1 размещается перед рабочим колесом 2, а вместо муфты применен торсион 5. Использование торсиона или зубчатой муфты с промежуточным валом 5 (рис. 1.9) дает возможность иметь значительно большую несоосность валов насоса и электродвигателя (до нескольких десятых миллиметра), что позволяет установить станину 8 электродвигателя на фундаментной плите 9 и тем самым повысить жесткость крепления агрегата.

Н ижний

радиальный подшипник (см. рис. 1.8) может

быть гидростатическим, питаемым с напора

рабочего колеса насоса или от специальной

внешней системы.

ижний

радиальный подшипник (см. рис. 1.8) может

быть гидростатическим, питаемым с напора

рабочего колеса насоса или от специальной

внешней системы.

Упростить конструкционную схему насоса и повысить надежность агрегата можно путем применения достаточно проверенных подшипниковых узлов на минеральной смазке (см. рис. 1.9). Вал насоса по этой схеме вращается в двух гидродинамических подшипниках 4 и 7 на масляной смазке.

Механические насосы для жидкометаллического теплоносителя.

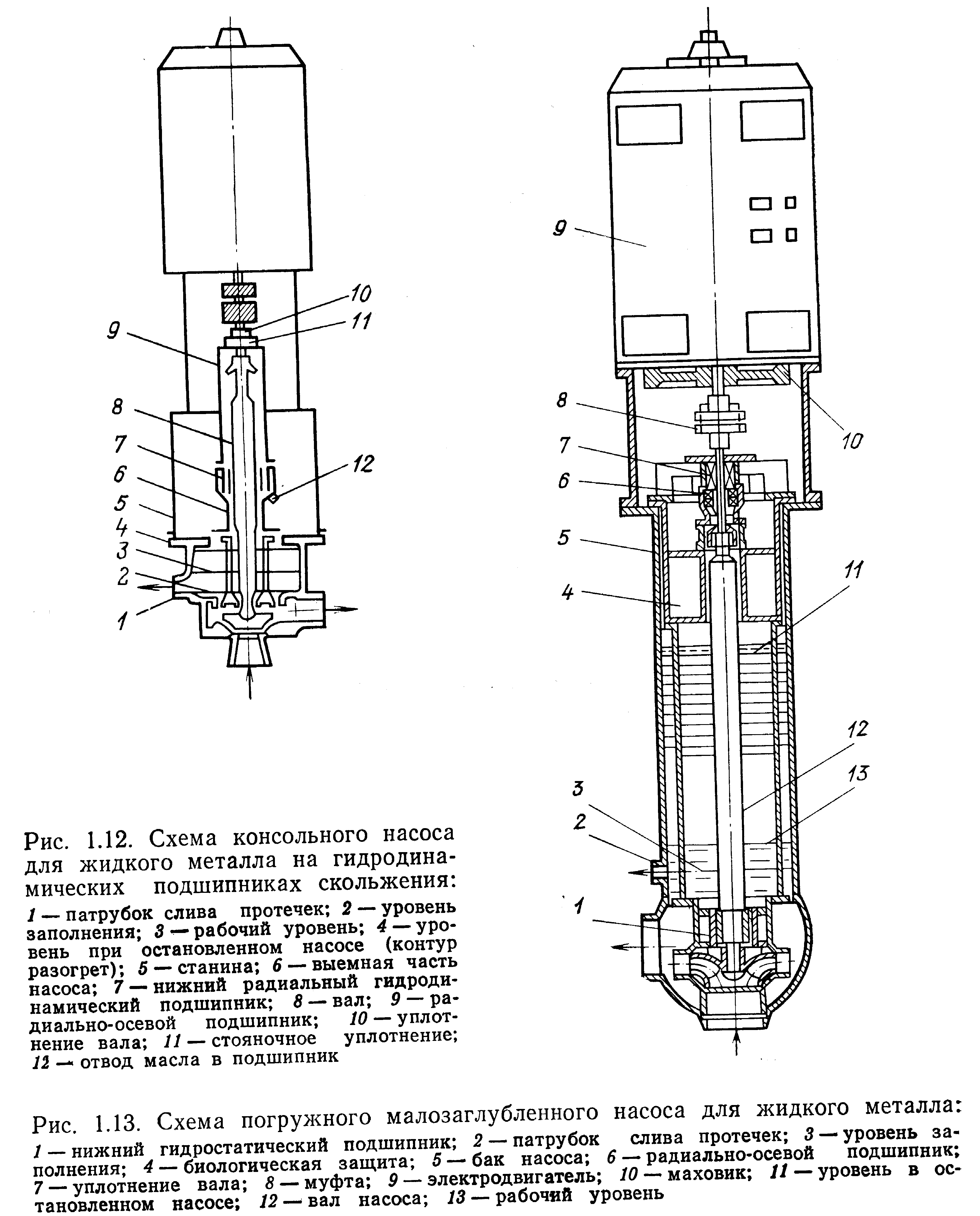

В созданных и проектируемых ЯЭУ с жидкометаллическим теплоносителем (натрий, сплав натрий—калий) в основных контурах применяются насосы двух типов: механические (рис. 1.10) и электромагнитные (ЭМН). У механических насосов вал выводится к приводу через специальное уплотнение, которое должно обеспечивать вакуумирование насоса в составе ЯЭУ перед заполнением теплоносителем и надежно удерживать нейтральный газ (азот, аргон) под избыточным давлением 0,01—0,3 МПа при работе. У таких насосов в качестве привода могут использоваться электродвигатели серийного исполнения или турборедукторы. Перед уплотнением вращающегося вала устанавливается стояночное уплотнение, позволяющее герметизировать рабочую полость при остановленном насосе, когда необходимо заменить уплотнение вращающегося вала. С электроприводом вал соединен аналогично водяным ГЦН.

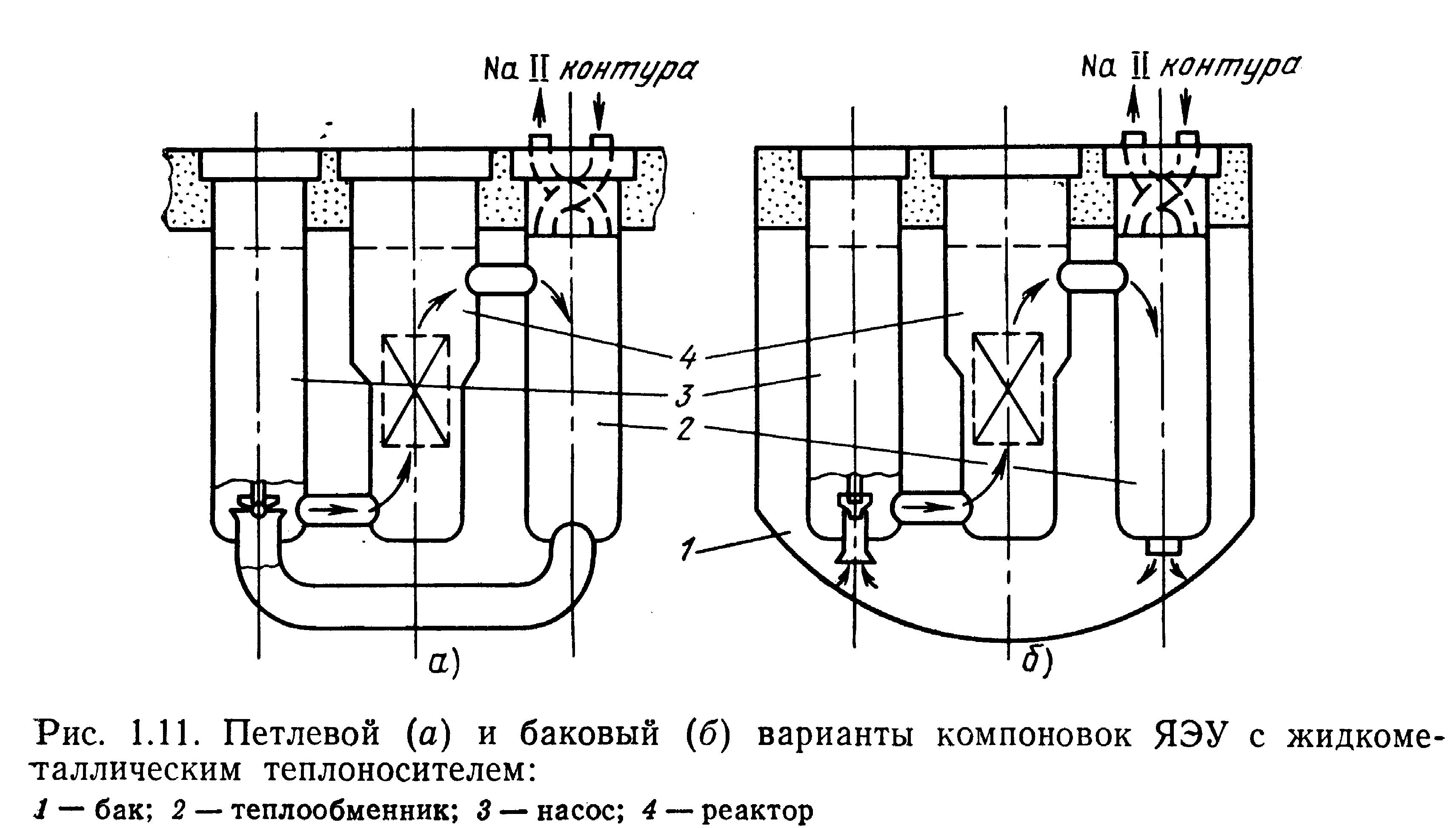

Компоновка оборудования первого контура оказывает решающее влияние на выбор типа жидкометаллического насоса. На рис. 1.11 условно показано размещение компонентов первого контура применительно к петлевому и баковому (интегральному) вариантам компоновок. При петлевой компоновке насос 3 и теплообменник 2 соединяются трубопроводами первого контура и располагаются в специальном боксе, который примыкает к шахте реактора. Баковый принцип компоновки предусматривает размещение всех элементов контура (реактор, теплообменники, насосы и др.) в одном общем баке 1, заполненном натрием.

В се

насосы для жидкого металла вертикальные,

что вызвано необходимостью надежно

уплотнить вал, проходящий через корпус

для соединения с приводом. Уплотнение

в этом случае удерживает инертный газ,

находящийся над уровнем теплоносителя.

Такие уплотнения созданы и вполне

эффективно обеспечивают полную

герметизацию контура.

се

насосы для жидкого металла вертикальные,

что вызвано необходимостью надежно

уплотнить вал, проходящий через корпус

для соединения с приводом. Уплотнение

в этом случае удерживает инертный газ,

находящийся над уровнем теплоносителя.

Такие уплотнения созданы и вполне

эффективно обеспечивают полную

герметизацию контура.

Насосы с гидродинамическими подшипниками. Первые отечественные насосы для жидкого металла - натрия и сплава натрия с калием (БР-5 и БН-350), а также зарубежные (5КЕ—РРК) имели гидродинамические подшипники, у которых нижняя радиальная опора расположена вне рабочей среды (отсюда следует и часто употребляемый применительно к этим насосам термин «консольный»). Выбор такой схемы объяснялся тем, что, во-первых, отсутствовал опыт работы радиальных подшипников в жидком металле, а во-вторых, требуемые характеристики насоса позволяли иметь приемлемые размеры консоли. В этом случае в качестве нижней радиальной опоры консольных насосов использовались подшипники качения или скольжения с масляной смазкой. Насосы получались достаточно компактными, с хорошо зарекомендовавшими себя в общем машиностроении подшипниковыми узлами. Существенно также, что такие насосы могли работать и в режиме газодувки при разогреве реактора, что важно для эксплуатации. Для консольных насосов (рис 1 12) допустимые колебания уровня натрия над колесом ограничиваются длиной консоли.

П огружные

насосы с гидростатическими подшипниками.

В погружных насосах нижний радиальный

гидростатический подшипник ^погружен

в теплоноситель и металл подается к

нему с напора рабочего колеса. Верхний

радиальный подшипник совмещен с осевым

в одном блоке и вынесен из рабочей

полости насоса, что позволяет использовать

минеральную смазку и применять как

подшипник качения, так и подшипник

скольжения (гидродинамический или

гидростатический). Уплотнение вала

целесообразно располагать ниже верхнего

подшипника, поскольку это способствует

снижению количества паров минеральной

смазки, попадающих в теплоноситель.

Однако при этом ухудшаются условия

замены уплотнения.

огружные

насосы с гидростатическими подшипниками.

В погружных насосах нижний радиальный

гидростатический подшипник ^погружен

в теплоноситель и металл подается к

нему с напора рабочего колеса. Верхний

радиальный подшипник совмещен с осевым

в одном блоке и вынесен из рабочей

полости насоса, что позволяет использовать

минеральную смазку и применять как

подшипник качения, так и подшипник

скольжения (гидродинамический или

гидростатический). Уплотнение вала

целесообразно располагать ниже верхнего

подшипника, поскольку это способствует

снижению количества паров минеральной

смазки, попадающих в теплоноситель.

Однако при этом ухудшаются условия

замены уплотнения.

Среди погружных насосов следует различать заглубленные (см. рис. 1.12) и малозаглубленные (рис. 1.13). Рабочее колесо заглубленного насоса всасывает металл из бака насоса при петлевой компоновке или непосредственно из бака реактора при интегральной компоновке. Следовательно, в них при пуске всегда снижается уровень теплоносителя на величину сопротивления всасывающей •трассы (насос и реактор соединены по газу), так как на эту величину меняется давление на всасывании рабочего колеса.

Требования к ГЦН. ГЦН, обеспечивающие нормальный теплоотвод от реактора, являются одним из наиболее ответственных •агрегатов АЭС, они работают в области высоких температур и давлений, что обусловливает особые требования к конструкции и надежности. Радиоактивность теплоносителя также влияет на требования к конструкции ГЦН.

Из-за активности перекачиваемого теплоносителя проточная часть ГЦН и корпусные конструкции, контактирующие с теплоносителем, должны иметь соответствующую биологическую защиту. Поэтому обычно ГЦН размещаются в специальных прочно-плотных боксах с ограниченной доступностью.

Требования, которым должны удовлетворять ГЦН, можно условно отнести к проектным, технологическим и эксплуатационным.

Проектные требования. В задании на проектирование ГЦН оговариваются требования к гидравлической характеристике напор - лодача (Н - Q), к потребляемой мощности, частоте вращения ротора (постоянная, переменная).

К гидравлической характеристике насосов H – Q предъявляется требование – отсутствие ниспадающей ветви и достаточно большой крутизны в рабочей области подач.

При пологой характеристике параллельная работа ГЦН на коллектор, роль которого играет активная зона реактора, может приводить к большому разбросу расходов по петлям из-за неизбежного разброса в напоре насосов и различия гидравлического сопротивления петель. Очевидно, что чем круче характеристика Н—Q в рабочей области, тем меньше разброс в расходах по петлям Материалы проточной части и других элементов, контактирующих с теплоносителем, должны отвечать всем требованиям, предъявляемым к материалам первого контура ЯЭУ с данным теплоносителем. В частности, они не должны взаимодействовать с теплоносителем в рабочем интервале температур, должны допускать проведение дезактивации кислотными и щелочными растворами а также контакты с органическими растворителями и применяемыми поверхностно-активными и комплексообразующими

веществами. Материалы проточной части должны быть не только коррозионно-стойкими, но и устойчивыми против эрозии при максимально возможных скоростях теплоносителя.

Ресурсная надежность ГЦН в значительной степени определяется работоспособностью подшипниковых опор. Для обеспечения нормальной работы подшипник должен:

иметь минимальный износ рабочих поверхностей в течение заданного ресурса (с учетом числа плановых пусков и остановок);

допускать работу при переменной частоте вращения вала;

допускать реверс, если он не исключен схемными или конструктивными решениями;

расходовать минимальное количество смазывающе-охлаждающей или вывешивающей (для гидростатических подшипников).

допускать ремонт при минимальных затратах труда и времени.

Конструкция ГЦН из условий радиационной безопасности должна гарантировать отсутствие протечек наружу радиоактивного теплоносителя и газа и обеспечивать полный дренаж теплоносителя (свободным сливом или выдавливанием газом), Важность этого требования обусловливается тем, что даже следы радиоактивного теплоносителя на оборудовании требуют достаточно громоздких защитных устройств при проведении ремонтных работ, а наличие полостей с плохо удаляемым теплоносителем усложняет процесс дезактивации.

Насос при наличии неуравновешенных вращающихся масс, гидравлических сил в проточной части, при расцентровке валов насоса и электродвигателя и т. д. может стать источником вибрации. Поэтому должны предусматриваться меры, обеспечивающие приемлемую амплитуду колебаний насосного агрегата. Для машин подобного класса вибрация считается допустимой при двойной амплитуде смещения в 100 мкм в районе верхнего подшипника электродвигателя.

Насосы, предназначенные для работы с жидкометаллическими теплоносителями, кроме перечисленных выше проектных требований должны отвечать ряду специфических требований. Одним из них является защищенность конструкции от вредного влияния паров металла, которые, проникая в мельчайшие зазоры, оседают на холодных стенках и могут затруднять работу соответствующих узлов.

Технологические требования. Без соблюдения технологических требований не может быть гарантировано качество изготовления, а следовательно, ресурсные и другие характеристики ГЦН.

К технологическим требованиям относятся:

рациональный выбор материала;

выбор простейших геометрических форм деталей;

унификация элементов конструкции узлов, их материала;

простота сборочно-компоновочной схемы;

возможность наиболее полной дезактивации всех поверхностей насоса;

возможность обеспечения и контроля чистоты внутренних полостей насоса при его изготовлении и монтаже.

Эксплуатационные требования. Основным эксплуатационным требованием, предъявляемым к ГЦН, является высокая ресурсная надежность.

ГЦН должны надежно и устойчиво работать при параметрах окружающей среды, характерных для мест их расположения, без всякого вмешательства обслуживающего персонала в течение длительного времени, равного по меньшей мере периоду между плановыми остановками реактора.

Радиоактивность теплоносителя, загрязнение внутренних поверхностей активными продуктами коррозии, размещение в защитных боксах практически исключают возможность ремонта насосных агрегатов с заходом персонала в помещение. В связи с этим предъявляется требование обеспечения замены элементов проточной части и отдельных узлов ходовой части без резки циркуляционных трубопроводов и с минимальным временем нахождения ремонтного персонала вблизи ремонтируемого насоса. Стабильная работа насосных агрегатов в большой степени зависит от надежности обслуживающих (вспомогательных) систем. Поэтому число их должно быть минимальным.

Привод ГЦН должен обеспечивать возможность либо ступенчатого, либо плавного изменения частоты вращения вала. Плавное регулирование частоты вращения может быть обеспечено либо с помощью частотного регулирования, либо другими более сложными способами (например, при использовании «фазного) ротора в насосах БН-600). Ступенчатое регулирование может обеспечиваться либо за счет изменения числа пар полюсов, либо за счет второй обмотки статора (две ступени частоты).

Питате льные насосы. ПН обеспечивают подвод питательной воды в парогенераторы в АЭС с ВВЭР и БН и в паросепараторы в АЭС с РБМК.

Особенности их конструктивной схемы определяются параметрами пара и схемой включения в систему.

В настоящее время согласно ГОСТ 24464—80 «Насосы питательные энергетических блоков АЭС. Общие технические условия» изготовляются основные и аварийные центробежные питательныенасосы с приводом от электродвигателя (ПЭА) и с приводом от паровой регулируемой конденсационной турбины (ПТА).

Н асосы,

мощность которых превышает 4,5 тыс. кВт,

комплектуются турбоприводом.

асосы,

мощность которых превышает 4,5 тыс. кВт,

комплектуются турбоприводом.

С увеличением единичной мощности насосов и повышением надежности растет частота вращения ротора основных питательных насосов.

На рис. 1.14 приведена конструктивная схема, типичная для ПН, - имеется несколько последовательно включенных рабочих колес центробежного типа. Такое исполнение упрощает конструкцию корпуса ПН, но требует применения специального устройства для восприятия осевой силы.

Характерной особенностью является секционность, так как проточная часть монтируется из унифицированных секций. В состав одной секции входят рабочее колесо, переводной и направляющий аппараты.

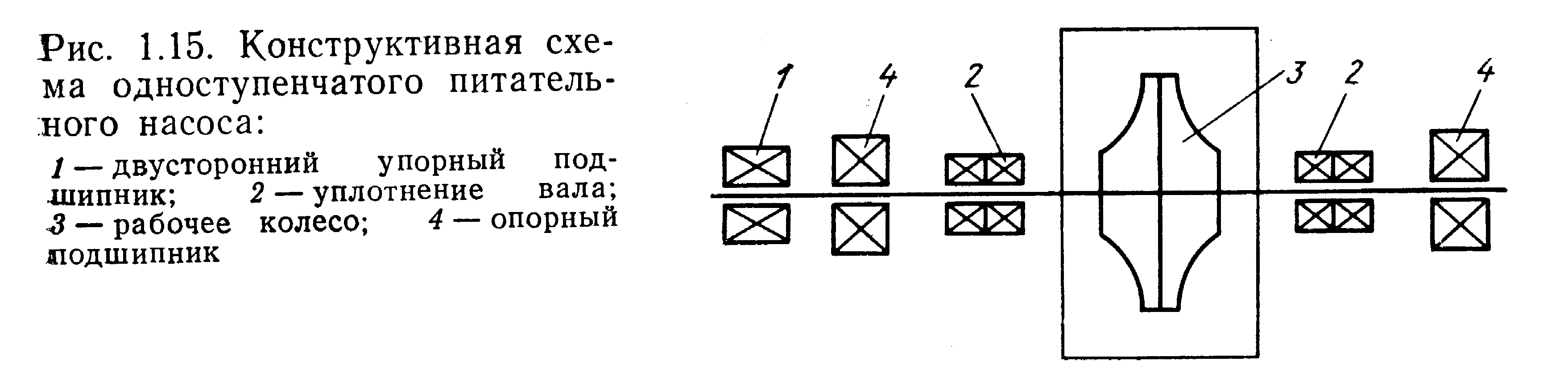

Для блоков небольшой мощности (300—600 МВт) 15 - 20 лет назад зарубежные фирмы также применяли многоступенчатые питательные насосы с приводом от электродвигателя. В настоящее время все зарубежные фирмы изготовляют для АЭС только одноступенчатые питательные насосы с колесом двустороннего входа и частотой вращения ротора более 5000 об/мин. Конструкция этих насосов существенно отличается от насосов, изготовляемых в СССР.

Т иповая

конструкция современного питательного

насоса показана на рис. 1.15.

иповая

конструкция современного питательного

насоса показана на рис. 1.15.

Требования к ПН:

1. Конструкция насоса должна иметь внешнюю герметичность и допускать температурное расширение при переменной температуре перекачиваемой жидкости.

2. Насосы должны работать надежно и длительно (не менее 10 тыс. ч) без заметного снижения параметров и замены основных деталей и узлов.

3. Для устойчивой работы в системе, особенно при параллельном включении в систему, насосы должны иметь стабильную форму напорной характеристики в интервале подач от 30% до номинальной.

4. Для предотвращения обратного вращения и недопустимого нагрева воды при малых подачах насосы должны снабжаться обратными клапанами с линией рециркуляции.

Конденсатные насосы (КН). Конденсатные насосы забирают конденсат из конденсатора и направляют его на всасывание питательного насоса. Конструктивные особенности и параметры КН в основном определяются схемой их включений в систему.

Подача конденсатного насоса определяется мощностью обслуживаемой турбины, а при данной мощности - числом параллельно включаемых насосов. Обычно устанавливают параллельно два-три насоса.

Напор определяется сопротивлением трубопроводов и элементов тракта (охладителя эжектора, регенеративных подогревателей низкого давления) и давлением в деаэраторе.

Схемы включения конденсатных насосов и условия их работы зависят от типа станции (одноконтурная или двухконтурная), от принятой общей технологической схемы станции (с деаэратором или без деаэратора), от числа параллельно включенных насосов, от расположения конденсатора (сбоку от турбины или под турбиной) .

Конденсатные насосы работают при разрежении на всасывающей линии, причем температура рабочей среды близка к температуре парообразования при соответствующем давлении.

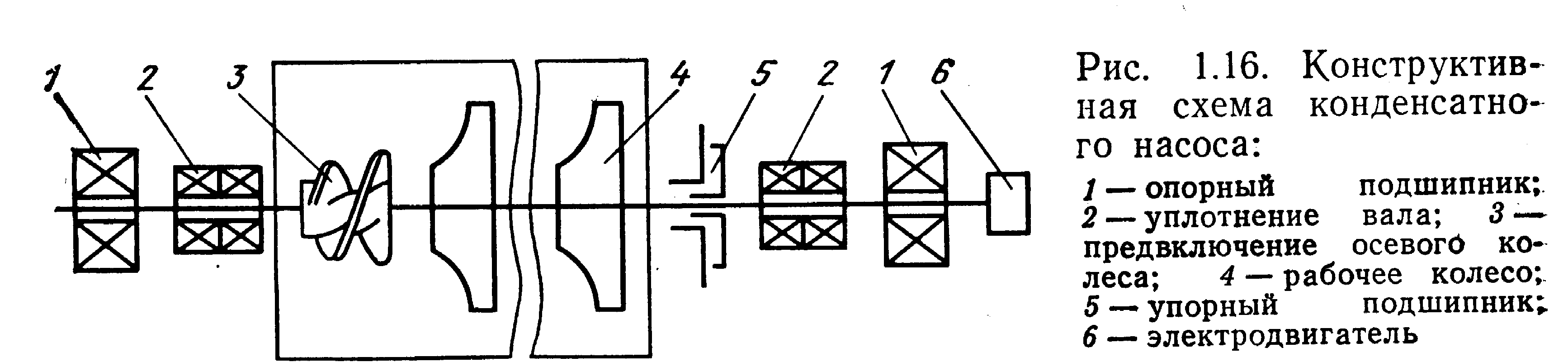

На рис. 1.16 приведена конструктивная схема КН, которые, как правило, представляют собой центробежные насосы с вертикальной компоновкой, имеющие несколько последовательно расположенных рабочих колес с односторонним входом.

Верхний подшипник, как правило, шариковый, а нижний - скольжения.

Т ребования

к КН. К

конденсатным насосам предъявляются

следующие основные требования:

ребования

к КН. К

конденсатным насосам предъявляются

следующие основные требования:

1) обеспечение надежной и длительной (не менее 10 тыс. ч) работы при частичной кавитации в насосе;

2) отсутствие подсоса воздуха через работающий и неработающий насосы;

3) стабильная форма напорной характеристики.

Конденсатные насосы должны надежно работать при наличии начальной или развитой кавитации в зоне рабочего колеса, а в некоторых случаях - и при наличии суперкавитационного обтекания элементов рабочего колеса. Такие условия работы требуют применения для конденсатных насосов относительно низкой частоты вращения, использования материалов, стойких к кавитационным разрушениям, установки для первой ступени насоса рабочих колес специальной конструкции с высокой всасывающей способностью.

Для уменьшения вредного влияния кавитации и обеспечения надежной работы насосов рекомендуется следующая длительность работы в диапазонах подач:

до 0,2 0 — не более 3 мин;

от 0,2 до 0,50—до 5 общего времени наработки насоса;

от 0,5 до 0,850—не более 15 общего времени наработки насоса;

от 0,85 до 1,050—без ограничения;

свыше 1,050—по условиям нагрузки электродвигателя и кавитационного запаса на входе.

Конструктивные схемы циркуляционных, сетевых и других насосов АЭС практически совпадают с конструктивными схемами серийно выпускаемых для энергетики насосов.

Лекция 9