- •Аннотация

- •Введение

- •1 Аналитический обзор литературы

- •1.1 Особенности кристаллической и магнитной структуры, физические свойства иттрий-железистого граната (y3Fe5o12)

- •1.2 Дефекты нестехиометрии в структуре ижг

- •1.3 Процессы спекания феррогранатов в регулируемой газовой среде

- •1.3.1 Процесс спекания феррогранатов состава y3GaхFe5-хO12

- •1.3.2 Влияние газовой среды на процесс спекания феррогранатов состава y3Fe5о12

- •2 Методика экспериментальных исследований

- •2.1 Технология и основы производства ферритов

- •2.2 Прессование ферритовых изделий

- •2.2.1 Изготовление изделий методом прессования

- •2.2.2 Ферритизация, спекание и другие виды термической обработки ферритовых материалов и изделий.

- •2.3 Методика определения тангенса угла диэлектрических потерь и диэлектрической проницаемости при частотах от 50 до 108 Гц

- •2.3.1 Образцы для испытаний

- •2.3.2 Испытательная аппаратура

- •2.3.3 Проведение эксперимента

- •2.3.4 Определение диэлектрической проницаемости ԑ, тангенса угла диэлектрических потерь tgδԐ и проводимости γ методом волноводных линий

- •2.3.5 Определение ԑ', ԑ" и γ методом «тонкого стержня»

- •2.3.6 Магнитная восприимчивость (метод магнитных весов)

- •3 Результаты экспериментальных исследований

- •3.1 Результаты влияния отжига на основные электромагнитные характеристики

- •3.2 Влияние состава и температуры выращивания на образование пор в монокристалле

- •3.3 Расчет концентрации пор в структуре ижг

- •4 Техника безопасности

- •4.1 Основы электробезопасности при производстве ферритовых элементов

- •4.1.1 Основы техники безопасности при производстве ферритовых изделий

- •4.1.2 Общие положения

- •4.1.3 Обработка сырьевых материалов, помол и приготовление шихты

- •4.2 Общие требования безопасности

- •4.3 Специальные требования безопасности

- •4.3.1 Транспортировка баллонов

- •4.3.2 Хранение баллонов

- •4.3.3 Эксплуатация баллонов

- •4.3.4 Ответственность за невыполнение инструкции

- •4.4 Инструкция по оказанию первой доврачебной помощи

- •4.4.1 Общие положения

- •4.4.2 Помощь при поражении электрическим током

- •4.4.2.1 Искусственная вентиляция легких

- •4.4.2.2 Наружный массаж сердца

- •4.4.3 Остановка кровотечения

- •4.4.4 Оказание помощи при ранениях

- •4.4.5 Оказание помощи при ушибах

- •4.4.6 Помощь при переломах

- •4.4.7 Помощь при ожогах

- •4.4.8 Помощь при отравлении газами

- •4.4.9 Помощь при микротравмах

- •4.4.10 Первая помощь при отморожении

- •4.4.11 Первая помощь при попадании инородных тел органы и ткани

- •4.4.12 Первая помощь при обмороке, тепловом и солнечном ударах

- •4.4.13 Помощь при укусе животных

- •4.4.14 Взрывные травмы

- •Список используемых источников

1.3.2 Влияние газовой среды на процесс спекания феррогранатов состава y3Fe5о12

Исследуемый процесс спекания состоит из двух этапов: спекание при давлении кислорода ниже равновесного и изостатического горячего прессования кислородом при давлениях до 106 Па. При давлениях кислорода ниже равновесного состояния системы феррит – кислород становятся неустойчивыми, что вначале приводит к образованию дефектной структуры граната Y3Fe5О12-х, а затем и к его разложению на вюстит FeO и ортоферрит YFeO3, в первую очередь на поверхность зерен поликристаллов:

Y3Fe5O12 (

(

)Fe1-yO

+ 3YFeO3

+1/2 (

)Fe1-yO

+ 3YFeO3

+1/2 ( )O2.

)O2.

При этом возможно образование жидкой фазы на основе вюстита (температура плавления - 1368 оС), в присутствии которой процесс спекания происходит при более низких температурах и с большей скоростью по сравнению с чисто твердофазным процессом. Влияние жидкой фазы становится существенным, когда ее объемная концентрация составляет десятки доли процента.

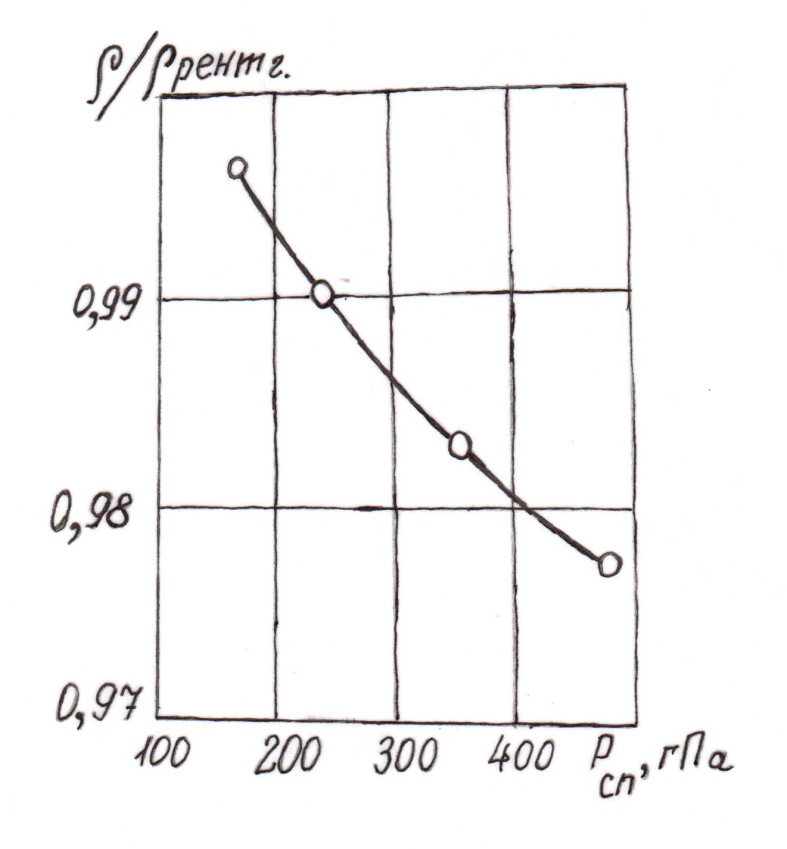

Установлено, что спекание образцов иттриевого феррограната можно реализовать при 1300 оС и давлении кислорода менее 5∙103 Па, однако в этой области давлений процесс спекания неустойчив и наблюдались случаи расплавления образцов граната. Устойчивый процесс спекания образцов феррогранатов различного химического состава наблюдался в интервале температур (1320 – 1440) оС при давлениях кислорода (1∙104 – 2,5∙104) Па. После этого, в результате изостатического прессования, которое производилось при тех же температурах давлением кислорода до 1∙106 Па, значительно повышающим равновесное, создавались условия для получения однофазного материала и дальнейшего уплотнения спекаемых образцов. В соответствии с рисунком 2 видно, что с увеличением парциального давления кислорода в рабочей камере при температуре спекания 1340 оС относительная плотность спекания образцов уменьшается.

Кроме того, отклонение состава исходной шихты от стехиометрии в сторону избытка исходной шихты от стехиометрии в сторону избытка оксида иттрия (для получения образцов с той же плотностью) приводит к необходимости увеличивать температуру спекания в соответствии с рисунком 3.

Процесс обжига в регулируемой атмосфере нельзя рассматривать только с точки зрения получения более плотного материала, поскольку этот же процесс определяет фазовый состав, размер зерна и электромагнитные свойства спеченных образцов. В соответствии с рисунком 4 приведены кривые, показывающие сильную зависимость основных параметров феррогранат на частоте измерения 10 ГГц от избытка оксида иттрия в исходной шихте при одних и тех же условиях спекания.

Таким образом, условия, в которых кристаллическая структура феррограната становится нестабильной, могут быть использованы для получения образцов с плотностью 99% от рентгеновской и хорошими электромагнитными свойствами, причем температура спекания в этом случае понижается на (40-60) оС по сравнению с температурой спекания в воздушной атмосфере.

Оптимизация параметров процесса спекания феррогранатов в регулируемой газовой среде. Поскольку однофакторные эксперименты не позволяют оптимизировать режимы сканирования, единственным способом достижения этой цели является построение математических моделей процесса на основе метода планирования эксперимента. По результатам предварительных опытов были выбраны основные факторы, определяющие параметры готового материала и интервалы их изменения в таблице 2.

Образцы спеченного материала характеризовались следующими параметрами yj : намагниченностью насыщения Мs, тангенсом угла диэлектрических потерь tgδЕ и магнитных tg δμ потерь; плотностью материала ρ (в кг/м3), диэлектрической проницаемости Ԑ, размером зерна α ( в мкм).

Температура спекания 1340 оС, давление кислорода в процессе прессования 6∙105 Па

Рисунок 2 - Зависимость относительной плотности образцов ИЖГ стехиометрического состава от давления кислорода в процессе спекания

О – стехиометрический состав исходной шихты;

Х – избыток Y2O3 1 вес. %, Δ - избыток Y2O3 2 вес.% (давление кислорода при спекании 200гПа, давление кислорода при прессовании 6∙105Па)

Рисунок 3 - Зависимость усадки образцов ИЖГ от температуры спекания при различных соотношениях компонентов

Δ – тангенс угла магнитных потерь; О – тангенс угла диэлектрических потерь; Х -ширина линии ферромагнитного резонанса (температура спекания 1420оС, давление кислорода при спекании 200 гПа, при прессовании 6∙105 Па)

Рисунок 4 - Влияние нестехиометрии на электромагнитные свойства ИЖГ

Эксперименты одновременно проводились в трех составах иттрий-галлиевых феррогранатов Y3GaxFe5-xO12 с х=0; 0,38; 0,63 и номинальной намагниченностью насыщения 140;95 и 64 кА/м соответственно.

Таблица 2 - Варьируемые факторы

Наименование фактора |

Обозначение фактора |

Уровни фактора |

|

В абсолютных единицах |

В нормированных единицах |

||

Время спекания, ч |

Х1 |

2,0 |

-1 |

4,0 |

0 |

||

6,0 |

+1 |

||

Температура спекания, оС |

Х2 |

1400,0 |

-1 |

1420,0 |

0 |

||

1440,0 |

+1 |

||

Давление кислорода в процессе спекания, Па |

Х3 |

1,6∙104 |

-1 |

2,1∙104 |

0 |

||

2,6∙104 |

+1 |

||

Время горячего прессования, ч |

Х4 |

2,0 |

-1 |

5,0 |

0 |

||

8,0 |

+1 |

||

Температура прессования, оС |

Х5 |

1400,0 |

-1 |

1420,0 |

0 |

||

1440,0 |

+1 |

||

Давление кислорода в процессе прессования, Па |

Х6 |

2,0∙105 |

-1 |

6,0∙105 |

0 |

||

10,0∙105 |

+1 |

||

Избыток оксида иттрия в исходной шихте, вес. % |

Х7 |

0,5 |

-1 |

1,0 |

0 |

||

1,5 |

+1 |

||

При выборе моделей предполагалось, что в исследуемой области факторного пространства хотя бы часть параметров феррита нелинейно зависит от варьируемых факторов и эти зависимости модно адекватно описать уравнениями:

yj

= b0J

+

bijxi

+

biijxi2

(1)

bijxi

+

biijxi2

(1)

На основе этой гипотезы был выбран экономичный план проведения экспериментов, включающий 16 вариантов режимов процесса спекания, отличающихся уровнями технологических факторов. Варианты технологических режимов осуществлялись однократно, кроме нулевой точки, в которой эксперимент повторялся 4 раза, что позволило оценить дисперсию величин откликов. Параметры режима спекания, не включенные в число варьируемых факторов, фиксировались во всех экспериментах, например, сохранялось расположение образцов в рабочей зоне печи, скорость подъема и снижения температуры поддерживалась равной 200 оС/ч и др. Вывод статистически важных коэффициентов в уравнении при обработке экспериментальных данных производился методом шаговой регрессии. В целях достижения адекватности модели в модель главных эффектов при необходимости включались члены вида bikxixk и biknxixkxn, где k = 2, .., 7; n = 2,.., 7. Построенные математические модели для феррогранатов с намагниченностью насыщения 140 кА/м

Ms = 140,2 + 1,1x2x7 – 2,9x5x7 – 24x62 -1,4x4,

tgδԐ = 10-4(1,14 + 0,35x1 + 0,36х2 + 0,27х4 + 0,69х22 + 0,43х62),

tgδμ = 10-4(3,31 + 0,46х4 – 0,68х12 – 0,33х22),

ρ = 103(5,113 – 0,099х7 – 0,6х2х6 + 0,115х1х2х5 – 0,1х3х5х7),

Ԑ = 15,0 – 0,19х7 + 0,23х2х7 – 0,18х2х5 + 0,14х4х6,

α = 17 – 12х7 + 0,6х32 – 4х3х5х6, (2)

с намагниченностью насыщения 95 кА/м

Ms = 89,8 – 1,83х7 – 4,1х42 + 2,1х2х7 + 1,9х2х4 – 2,07х1х5,

tgδԐ = 10-4(1,83 + 2,7x4 + 3,73х3х7 + 2,9х2х3),

tgδμ = 10-4(1,81 + 1,78 х2х7),

ρ = 103(5,113 + 0,031х2 – 0,103х7 + 0,042х52),

Ԑ =14,9 + 0,2х2 + 0,19х4 – 0,36х7 + 0,32х1х6,

α = 14 + 3х2 – 9х7 – 4х1х2, (3)

с намагниченностью насыщения 64 кА/м

Ms =64,2 – 11,7х7 – 3,1х3 + 38х12,

tgδԐ = 10-4(1,44 + 0,5x5х6 + 0,49х6х7),

tgδμ = 10-4(1,7 – 1,33х2х3),

ρ = 103(5,181 – 0,180х7 – 0,110х2х7 – 0,074х5х6 + 0,058х1х4 – 0,052х5х7),

Ԑ =14,6 – 0,65х7 + 0,22х42 + 0,32х62, (4)

На основе полученных моделей для каждой марки феррита была решена задача оптимизации по критерию минимума целевой функции (tgδԐ + tgδμ)/ ρ при следующих дополнительных ограничениях: намагниченность насыщения должна превышать 99% от рентгеновской. В соответствии с рисунками 5 и 6 следует, что минимальные потери и максимальная плотность материала достигаются в разных областях факторного пространства

Рассчитанные оптимальные режимы процесса спекания образцов феррогранатов различного химического состава, лежащие в исследованной области изменения управляемых параметров, приведены в таблице 3. Параметры феррогранатов, полученных при реализации рассчитанных оптимальных режимов, приведены в таблице 4.

Предложенный технологический процесс спекания иттрий-галиевый феррогранатов в регулируемой газовой среде при снижении температуры спекания на 40-60оС обеспечивает получение материалов с пористостью (0,6 – 0,8)% и электромагнитными свойствами на уровне лучших отечественных и зарубежных образцов. Спекание при условиях, когда кристаллическая структура оксидных соединений становится неустойчивой, вероятно, может быть использовано для повышения плотности ферритов других составов.

Для улучшения и стабилизации электромагнитных параметров изделий из феррогранатов, содержащих включения оксидов железа, необходимо применять высокотемпературный отжиг в атмосфере кислорода. Чтобы выбрать технически обоснованные температуру отжига а время, необходимо знать физику а параметры диффузии кислорода в ИЖГ. Для определения коэффициента диффузии кислорода в ИЖГ было исследовано поглощение кислорода в процессе высокотемпературного отжига в среде кислорода. В условиях отжига (температуре, давления кислорода, время изотермической выдержки) происходит окисление нестехиометрического граната и оксидов железа низшей валентности. Процесс окисления сопровождается увеличением веса образцов феррограната. Экспериментальные результаты увеличения веса образцов ИЖГ синтезированных с различным, содержанием исходных компонентов (оксидов железа и иттрия) в шихте, в соответствии с рисунком 7.

(tgδԐ + tgδμ)∙10-4; (-1,25<x1<1,25; -1,25<x2<1,25)

Рисунок 5 - Изолинии параметра суммарных потерь

-1,25<x1<1,25; -1,25<x2<1,25

Рисунок 6 - Изолинии параметра плотности

Отжиг проводили на толстых образцах прямоугольной формы при температуре 1200 °С в течение 20 ч при различных давлениях кислорода. Контроль увеличения веса проводили навешиванием на аналитических весах 2 класса типа АДВ-200 чувствительностью 0,1 МГ.

Таблица 3 - Оптимальные режимы спекания феррогранатов

Состав феррита |

Оптимальные уровни факторов |

||||||

Х1 |

Х2 |

Х3 |

Х4 |

Х5 |

Х6 |

Х7 |

|

Y3Fe5O12 |

-1,00 |

0,10 |

-1,00 |

-1,00 |

0,37 |

-0,67 |

0 |

Y3Ga0,38Fe4,62O12 |

-1,00 |

+1,00 |

-1,00 |

0,23 |

+1,00 |

-1,00 |

0 |

Y3Ga0,63Fe4,37O12 |

-1,00 |

0,28 |

-1,00 |

+1,00 |

+1,00 |

-1,00 |

0 |

Таблица 4 - Свойства феррогранатов спеченных в регулируемой газовой среде

Ms, кА/м |

tgδԐ∙10-4 |

tgδμ∙10-4 |

2ΔН, кА/м |

Ԑ |

ρ∙103, кг/м3 |

Пористость материала, % |

140 |

1,0 |

2,0 |

2,4 |

14,9 |

5,13 |

0,6 |

95 |

0,8 |

1,8 |

2,2 |

15,0 |

5,18 |

0,6 |

64 |

1,0 |

1,4 |

1,9 |

14,8 |

5,19 |

0,8 |

Рисунок 7 - Увеличение веса образцов ИЖГ синтезированных с различным содержанием компонентов в исходной шихте

Из приведенной зависимости видно, что увеличение веса образца тем больше, чем больше в ней оксида железа сверхстехиометрии и выше давление кислорода при отжиге. Рентгеноструктурные исследования образцов до и после отжига, изменений параметра решетки не обнаружили. Но было замечено увеличение концентрации включений α-Fеz03 в образцах ИЖГ после окислительного отжига. Таким образом, отжиг образцов феррогранатов в атмосфере кислорода переводит оксида железа низшей валентности во включениях в гематит и залечивает кислородные вакансии в структуре граната.

Доя определения параметров диффузии кислорода в ИЖГ были сделаны определенные допущения;

- образцы изотропны, кислородные вакансии и вторая фаза распределены равномерно по всему объему образца;

- коэффициент диффузии от концентрации кислорода не зависит;

- время диффузионного отжига выбрано таким образом, чтобы концентрационные кривые с обеих сторон образца практически не перекрывались, т.е. образцы можно рассматривать как полубесконечное тело;

- концентрация кислорода на поверхности образцов постоянна во времени;

- процесс проникновения ионов кислорода в твердое тело будет сопровождаться химической реакцией окисления оксидов железа вшей валентности в гематит и лимитирующим процессом при этом является скорость диффузии кислорода в ИЖГ.

Распределение кислорода в образце при этих начальных и граничных условиях описывается решением уравнением Фика для диффузии из постоянного источника в полу ограниченное тело (когда через плоскость Х=0 проникает из вне диффундирующее вещество - кислород):

C(x,t)=C0[1-erχx/(2 )]

(5)

)]

(5)

При очень больших временах отжига t=∞ C(x,t)/ (x=∞) = C0

C0=mN0/(M0υ) [1/см3],

где N0 – число Авогадро m - изменение веса образу при отжиге; M0- атомный вес кислорода; υ - объем образца.

Для определения Со были взяты подложки размером 48∙30∙1 и проведено несколько последовательных циклов отжига. Вес образцов контролировался после каждого цикла. Когда изменение веса образцов не наблюдалось, принимали, что концентрация кислорода выровнялась по всему образцу. Отжиг проводили при температуре 1200 °С и давлении кислорода 5,06∙105 Па в течение 127 ч.

Рисунок 8 - Концентрация кислородных дефектов в образцах ИЖГ, содержащих избыток Fe2O3 по сравнению со стехиометрической формулой

В соответствии с рисунком 8 приводится график зависимости С0 для ИЖГ от содержания исходных компонентов в шихте. Концентрации кислородных вакансий в материале находятся в пропорциональной зависимости от концентрации включений оксидов железа.

Для монокристалла выращенного в кристаллографиеском направлении <III> на образце с избытком Fe2O3 2,34 моль С0 составляет величину 2,5∙1019 см-2

Для определения коэффициента диффузии D были использованы диски феррогранатов диаметром d=56,7 мм, толщиной h=6,9 мм и плотностью (98-98,5) % от рентгеновской. Толстые образцы позволяют использовать для расчетов модель диффузии вещества в полубесконечное тело. Подтверждением является зависимость, приведенная в соответствии с рисунком 9. Увеличение веса образцов при отжиге пропорционально времени изотермической выдержки, т.е. концентрационные кривые с обеих сторон образца не перекрываются.

Тогда, количество кислорода, продифундировавшего в тело за время t от момента начала диффузии равно

Q

= - x=0)

dt =

x=0)

dt =

(6)

(6)

С другой стороны Q = Nx/ S

Где Nx = mNa/μ0 ; S - площадь поверхности образца;

Рисунок 9 - Изменение веса образца ИЖГ (CY2O3 = 36,34%) в процессе изотермической выдержки (Тотж = 1050 оС; РО2 = 5 ати)

Q= (7)

(7)

Отсюда

D

=

=

=

(8)

(8)

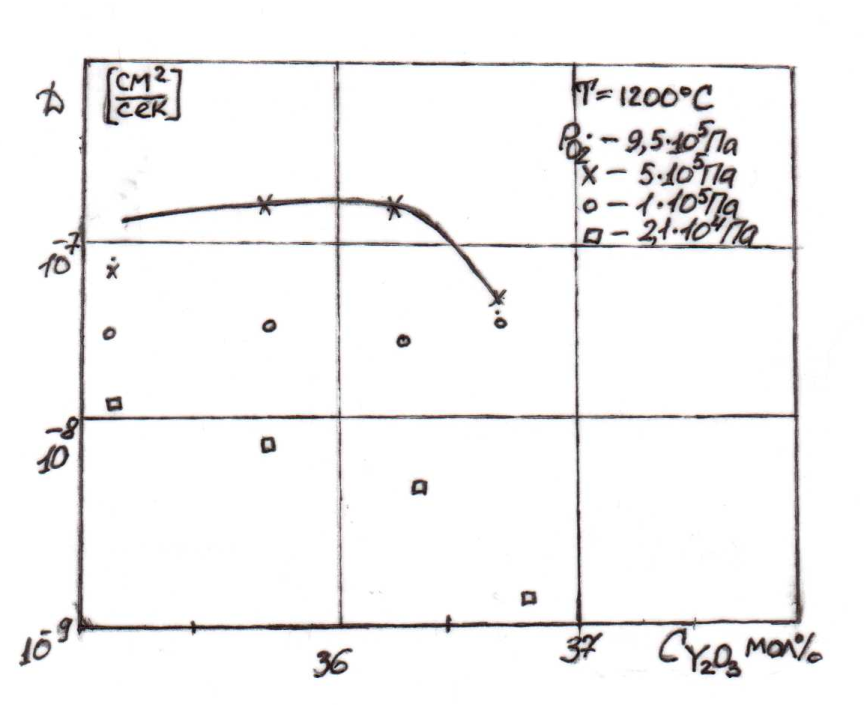

Рассчитанные по этой формуле величины D для поликристаллических образцов с различным содержанием концентрации оксида железа сверх стехиометрической формулы приведены в соответствии с рисунком 10.

На приведенных данных следует, что при малых давлениях кислорода диффузионные процессы в ЖИГ лимитируются массопередачей на границе фаз газ-твердое тело. При давлениях кислорода выше 5,06∙105 Па поверхностные явления не влияют на диффузию кислорода в феррогранате.

Величина коэффициента диффузии в монокристаллических феррогранатах, выращенных на образцах с избытком Fe3O4 в исходной шихте 2,34 моль, составляет для кристаллографического направления <III> 1,6∙10-9 см2/с

Температурная зависимость коэффициентов диффузии подчиняется закону Аррениуса:

D

= Doexp

(- (9)

(9)

Отсюда, зная величину D для двух температур, определяем величину предэкспоненциального члена D и энергии активации ∆E.

Температурная зависимость коэффициента диффузии кислорода в феррогранате, содержащего 1,34 моль оксидов железа сверх стехиометрии, приведена в соответствии с рисунком 11. Получившаяся зависимость имеет вид:

Do2 = 4,01∙10-3∙ехр(-1,4эв/КТ) см2/сек (10)

Рисунок 10 - Зависимость коэффициента диффузии кислорода в ИЖГ от концентрации компонентов в исходной шихте

Рисунок 11 - Температурная зависимость коэффициента диффузии кислорода в ИЖГ (избыток Fe2O3 1,34 моль %)

Одним из основных достоинств ферритов является высокое удельное электрическое сопротивление в сочетании с достаточно высоким значением магнитной проницаемости; индукция насыщения ферритов меньше, чем металлических магнитных материалов. Особенно выгодно применение их на высоких частотах при малых индукциях. По электрическим свойствам ферриты представляют собой полупроводники, проводимость которых возрастает с повышением температуры. Эффективная удельная электрическая проводимость ферритов увеличивается с возрастанием частоты. На низких частотах ферриты обладают высокой относительной диэлектрической проницаемостью примерно 105. Одновременно высокое значение относительных магнитной μ и диэлектрической ε проницаемостей может приводить к нежелательному объемному резонансу. При объемном резонансе потери резко возрастают, а магнитная проницаемость уменьшается. Для сердечников из марганец-цинковых ферритов с поперечным сечением 1 см² ε≈105 частота объемного резонанса приблизительно равна 1 МГц.

Магнитные свойства ферритов резко меняются при одновременном наложении постоянных и переменных полей.

Механические и теплофизические характеристики ферритов имеют следующие ориентировочные значения: модуль Юнга (0,45…2,15)·108 кПа; модуль сдвига (0,43…7,4)·107 кПа; коэффициент Пуассона (0,22…0,40); удельная теплоемкость ферритов приблизительно равна (0,6…0,9)·10³ Дж/(кг·К), коэффициент теплопроводности приблизительно равен (2,8…5,7) Вт/(м·К), коэффициент линейного расширения приблизительно равен (5…10)·10-6 1/град.

При кратковременном воздействии повышенной и пониженной температур и при температурных циклах могут быть остаточные изменения магнитной проницаемости.

Отжиг в кислородной атмосфере феррита со структурой иттрий-железистого граната в большей степени влияет на такой электромагнитный параметр, как тангенс диэлектрических потерь.

Диэлектрическими потерями называют энергию, рассеиваемую в электроизоляционном материале под воздействием на него электрического поля.

Способность диэлектрика рассеивать энергию в электрическом поле обычно характеризуют углом диэлектрических потерь, а также тангенсом угла диэлектрических потерь.

Значение потерь пропорционально квадрату приложенного к диэлектрику напряжения и частоте, что необходимо учитывать при выборе электроизоляционных материалов для аппаратуры высокого напряжения и высокочастотной.

С увеличением приложенного к диэлектрику напряжения до некоторого значения Uо начинается ионизация имеющихся в диэлектрике газовых и жидкостных включений, при этом δ начинает резко возрастать за счет дополнительных потерь, вызванных ионизацией

Иттрий-железистый гранат, Y3Fe5O12, — ферримагнитный диэлектрик, который при незначительном легировании проявляет свойства полупроводника. Активация светом избыточного заряда в окрестностях дефектов приводит к фотомагнитным превращениям — физические свойства кристалла после освещения изменяются [1]. При этом электрическое сопротивление кристалла остается очень высоким.