- •1. Понятие производственного процесса и его содержание.

- •2. Принципы рациональной организации производства.

- •3. Состав и расчет технически обоснованной нормы времени.

- •4. Типы производства и их основные технико-экономические характеристики.

- •Понятие и состав производственного цикла.

- •6. Особенности организации последовательного, параллельно-последовательного и параллельного движения предметов труда.

- •7. Структурные производственные единицы предприятия

- •8. Формы организации производственных процессов в пространстве.

- •9. Производственная структура предприятия и факторы ее определяющие.

- •10. Определение и классификация поточных линий.

- •11. Расчет параметров однопредметных поточных линий.

- •12. Что определяет (регламентирует) стандарт-план прерывной и непрерывной поточной линии и какие условия должны соблюдаться при их составлении.

- •13. Какие заделы имеют место на поточных линиях и как они определяются.

- •14. Для каких типов производства характерно поточное и для каких непоточное производство. На что нацелена вся организация в условиях единичного, серийного и массового типа производства.

- •15. Какие формы организации производственных процессов используются и какие задачи, связанные с организацией производства, решаются в условиях непоточного производства.

- •16. Основная задача организации технического контроля на предприятии и состав работ, выполняемых для решения этой задачи.

- •17. Виды технического контроля и условия их использования,

- •18. Организация конструкторского и технологического сопровождения производства.

- •19. Задачи и состав инструментального хозяйства.

- •20. Определение потребности в инструменте (расчет планируемого расхода).

- •21. Системы организации ремонта оборудования и условия их применения.

- •22. Сущность и содержание системы планово-предупредительного ремонта (ппр).

- •23. Понятие и структура ремонтного цикла, продолжительность межремонтного и

- •24. Задачи и содержание подготовки производства.

- •25. Процесс создания и освоения новых изделий.

- •26. Планирование технической подготовки производства (использование линейных и сетевых графиков)

- •27.Понятие и содержание функционально-стоимостного анализа.

- •28. Сущность, функции, принципы и методы управления производством.

- •29. Планирование в управлении производством.

- •30. Особенности оперативно-производственного планирования различных типов производств.

- •31. Диспетчирование и учет производства.

- •32. Роль, функции и принципы управления персоналом,

- •33. Классификация кадров управления и стили руководства.

- •34. Управление коллективом.

- •35. Технология разработки и принятия управленческих решений.

- •6. Оценка результатов.

- •36. Организационная структура управления (осу) машиностроительным заводом на уровне основных служб.

20. Определение потребности в инструменте (расчет планируемого расхода).

Основой для определения потребности в технологической оснастке и инструменте (ТО и И) являются:

• объем выпускаемой продукции;

• номенклатура применяемой технологической оснастки и инструмента;

• нормы расхода оснастки и инструмента;

• данные о фактическом расходе за прошлый период.

Плановая номенклатура ТО и И в массовом и серийном производстве определяется на основе содержания технологических процессов, а в мелкосерийном и единичном по картам типовой оснастки рабочих мест или опытно - статистическим данным за ряд прошлых лет.

Нормы расходы ТО и И базируются на нормах стойкости и износа. Норма стойкости характеризует время работы ТО и И по истечении которого возникает необходимость в восстановлении эксплуатационных характеристик. Так, для режущего инструмента нормой стойкости является время его работы между двумя перезаточками.

Норма износа ТО и И характеризует время их работы до полной эксплуатационной непригодности.

Так как технологическая оснастка (приспособления, штампы, пресс-формы и др.) и мерительный инструмент служат долго и необходимость в их возобновлении возникает значительно реже, чем у режущего инструмента, ниже приведена методика расчета потребности последнего.

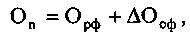

Потребность в инструменте, т.е. то количество, которое должно быть приобретено на стороне (или, и) изготовлено на предприятии, складывается из 2-х составляющих.

где![]() -

расходный фонд; т.е. количество инструмента,

которое придет в полную негодность за

планируемый период;

-

расходный фонд; т.е. количество инструмента,

которое придет в полную негодность за

планируемый период;![]() -

планируемое изменение оборотного фонда,

т.е. среднего остатка инструмента на

рабочих местах и в кладовых.

-

планируемое изменение оборотного фонда,

т.е. среднего остатка инструмента на

рабочих местах и в кладовых.

Основную часть планируемой потребности обычно составляет планируемый расход инструмента, который может быть определен одним из трех методов: опытно - статистическим методом, методом расчета по нормам оснащенности рабочих мест, методом расчета по нормам расхода.

Опытно - статистический метод базируется на данных о фактическом расходе инструмента, например на 1000 рублей товарной продукции, или на 1000 станко - часов работы оборудования той группы, на которой применяется рассматриваемый инструмент. Этот расход рассматривается как удельная норма. В случае, если в качестве удельной нормы принят расход инструмента на 1000 рублей товарной продукции, его планируемый расход определяется по формуле:

где![]() -

удельная норма расхода, шт./тыс. руб.;

-

удельная норма расхода, шт./тыс. руб.;

![]() - планируемый объем производства, руб.

- планируемый объем производства, руб.

Опытно - статистический метод расчета применим только в условиях единичного и мелкосерийного производства.

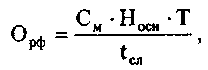

Метод расчета расхода по принятым нормам оснащенности инструментом рабочих мест является более универсальным и может быть использован не только в условиях единичного и мелкосерийного, но и среднесерийного производства. При этом под нормой оснащенности понимается количество инструмента, которое должно одновременно находиться на соответствующем рабочем месте в течение всего планового периода. Расход инструмента определенного типоразмера определяется по формуле:

где![]() -

число планируемых мест, на которых

одновременно используется

рассматриваемый инструмент;

-

число планируемых мест, на которых

одновременно используется

рассматриваемый инструмент;![]() -

норма оснащенности одного рабочего

места; Т - планируемый период;

-

норма оснащенности одного рабочего

места; Т - планируемый период;![]() -

срок службы инструмента до полного

износа, выраженный в тех же единицах,

что и Т.

-

срок службы инструмента до полного

износа, выраженный в тех же единицах,

что и Т.

Отношение представляет собой расход инструмента

в единицу времени на одном рабочем

месте

представляет собой расход инструмента

в единицу времени на одном рабочем

месте![]() Поэтому

формула может быть использована в виде:

Поэтому

формула может быть использована в виде:

![]()

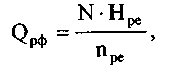

В условиях крупносерийного и массового производства расход инструмента определенного типоразмера рассчитывается на основе норм расхода, привязанных к количеству обрабатываемых этим инструментом деталей. При этом количество деталей измеряется обычно не в штуках, а в сотнях или тысячах штук (расчетная единица 100 штук или 1000 штук).

где![]() -

количество деталей в плане шт.;

-

количество деталей в плане шт.;![]() -

норма расхода на расчетную единицу;

-

норма расхода на расчетную единицу;![]() -

число деталей принятое за расчетную

единицу, шт.

-

число деталей принятое за расчетную

единицу, шт.

Вместо приведенной формулы может быть использована другая, основанная непосредственно на нормах износа и стойкости:

где![]() -

машинное время на одну деталеоперацию,

мин;

-

машинное время на одну деталеоперацию,

мин;![]() -

число одновременно работающих

инструментов шт.

-

число одновременно работающих

инструментов шт.![]() -

машинное время работы инструмента

до полного износа, час; R

- коэффициент преждевременного износа

(принимается R

= 0,05).

-

машинное время работы инструмента

до полного износа, час; R

- коэффициент преждевременного износа

(принимается R

= 0,05).

Если

рассматриваемый инструмент используется

в нескольких деталеоперациях, то его

расход нужно суммировать. Машинное

время работы инструмента до полногоизноса

определяется по формуле:

где L

- допустимая величина стачивания рабочей

части инструмента при заточках, мм.; 1 -

средняя толщина снимаемого слоя при

одной заточке, мм.;![]() -

норма стойкости инструмента, т.е. машинное

время его работы между двумя заточками,

час.

-

норма стойкости инструмента, т.е. машинное

время его работы между двумя заточками,

час.

В условиях единичного и мелкосерийного производства расход инструмента определенного типоразмера также может быть определен исходя из норм износа по формуле:

где![]() -

эффективный фонд времени оборудования,

на котором используется рассматриваемый

инструмент;

-

эффективный фонд времени оборудования,

на котором используется рассматриваемый

инструмент;![]() коэффициент

машинного времени;

коэффициент

машинного времени;![]() коэффициент участия рассматриваемого

инструмента в обработке деталей.

коэффициент участия рассматриваемого

инструмента в обработке деталей.