- •Тема 1. «Всеобщее управление качеством

- •1.2. Сущность и понятия Всеобщего управления качеством

- •Постоянное параллельное усовершенствование трёх составляющих:

- •1.3. Всеобщее управление качеством - философия, стратегия, процесс и система

- •Положения законов, мода и конкуренция.

- •Качество - меняющаяся цель

- •Важнее денег - это источник денег – потребители!

- •Обнаруженные требования и известные на данный момент времени потребности заказчика

- •Подразумеваемые требования

- •Неосознанные требования

- •Согласно tqm качество - цель номер один,

- •Концепция обеспечения качества: потребитель проверяет пути «менеджмента качества» у поставщиков.

- •Тема 2: «Философия стандартов исо 9000

- •2.1. Международные стандарты исо 9000 по обеспечению и управлению качеством

- •Требования Международных стандартов исо серии 9000 являются рекомендуемыми, и их применение на предприятии добровольно

- •2.2. Система экологического менеджмента

- •1. Обследования объектов окружающей среды на проявленность факторов экологического риска:

- •2. Снижение влияния факторов экологического риска на здоровье населения и окружающую среду:

- •Стандарты исо 14000 являются добровольными и они не заменяют законодательных требований

- •1. Принципы создания и использования систем экологического менеджмента (ems):

- •2. Инструменты экологического контроля и оценки:

- •3. Стандарты, ориентированные на продукцию:

- •Политика в области экологического менеджмента оао «спбаэп»

- •Политика в области экологического менеджмента ооо «про – сервис»

- •Тема 3: «Базовые концепции Всеобщего управления качеством и их современные интерпретации»

- •3.1. Авторы базовых концепции Всеобщего управления качеством

- •Введите в практику подготовку и переподготовку кадров.

- •Устраните произвольно установленные задания и количественные нормы.

- •Поощряйте стремление к образованию и совершенствованию.

- •Необходима приверженность делу повышения качества и действенность высшего руководства.

- •План действий э. Деминга

- •Теория глубинных знаний

- •Эксперимент э. Деминга с красными бусинами

- •1. Суммарные потери общества.

- •2. Оставаться в бизнесе

- •3. Непрерывное уменьшение отклонений

- •4. Потери потребителей

- •5. Разработка и производство

- •6. Уменьшение отклонений рабочих характеристик

- •7. Статистически планируемые эксперименты

- •1. Чем меньше, тем лучше,

- •2. Чем больше, тем лучше

- •3. Точно заданная величина — самое лучшее.

- •Рекомендации японских менеджеров

- •Разработка стратегии (Политики) или «хосин канри»

- •Вовлечение персонала

- •Бригадная работа

- •Визуализация результатов

- •Всесторонняя поддержка производства

- •Создание, развитие и эффективность трм

- •Сущность концепции трм

- •Учёт потерь в трм

- •Развитие трм

- •Активное участие станочника в обслуживании своего оборудования – одна из главных инноваций трм.

- •Наделение полномочиями

- •Внедрение трм

- •Направления и этапы развёртывания трм на предприятии, организация внедрения системы трм, оценка её эффективности

- •Тематические группы в развёртывании трм

- •Самостоятельное обслуживание оборудования станочником

- •Отдельные улучшения

- •Планово-предупредительный ремонт (ппр) и техническое обслуживание (то) оборудования в системе трм

- •Выбор и обоснование системы ппр и то

- •Информационное обеспечение системы ппр и то

- •Анализ ремонтопригодности оборудования

- •Обеспечение и организация поставки запасных частей

- •Приобретение нового оборудования для замены существующего

- •Управление качеством в системе трм

Сущность концепции трм

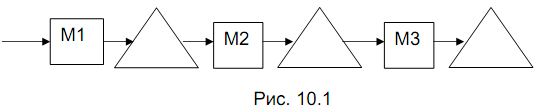

Идею появления ТРМ можно пояснить схемами. На рис. 3.13. обозначено: М1, М2, М3 – это машины; большие треугольники – большие запасы материалов, заготовок и др. Если у какой – либо машины случается сбой, то остальные работают, устранение неисправностей у одной машины не нарушает существенно всего процесса.

Рисунок 3.13 Появление идеи ТРМ

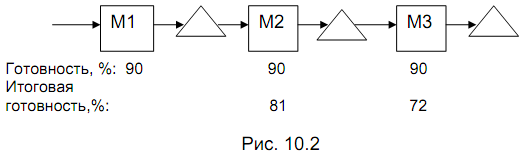

На фирме «Тойота» решили уменьшить промежуточные запасы (рис. 1.10), для того, чтобы уменьшить время ожидания (пролёживания) деталей, а также, чтобы стимулировать деятельность по выявлению источников потерь. Теперь важна готовность к работе каждой машины (вероятность нахождения в рабочем состоянии), т.к. общая готовность к работе линии получается умножением вероятностей. Из примера на рис. 3.14 видно, что если готовность каждой машины 90% (вероятность исправности 0,9), то общая готовность линии из трёх машин составит 72%. Отсюда вывод – надо максимально повышать готовность к работе каждой машины, что и привело к концепции ТРМ.

Рисунок 3.14 Общая готовность к работе линии

Но готовность оборудования не полностью определяет эффективность производства. Можно привести пример рис. 3.15

Рисунок 3.15 Ситуации готовности оборудования к работе

В ситуации 1 готовность оборудования составляет 90%, но остановка для ремонта произошла после большого непрерывного отрезка работы. В ситуации 2 готовность оборудования тоже 90%, но производство лихорадят постоянные остановки, которые приводят к дополнительным потерям.

Поэтому вводят различные коэффициенты, например, коэффициент общей эффективности КОЭ:

![]() (3.10)

(3.10)

где Г – выход готовой продукции;

ТШК – штучно-калькуляционное время, определяющее норму выработки

и учитывающее все необходимые остановки процесса;

Пmax – максимальная производительность.

Именно с определения КОЭ полезно начать развёртывание ТРМ. По некоторым данным, КОЭ вначале может составлять 40-60% для дискретных производств. При развёртывании ТРМ ориентируются на величину КОЭ на уровне 85%.

Учёт потерь в трм

ТРМ предполагает повышение эффективности производственной системы за счёт ликвидации всех потерь, препятствующих повышению эффективности, как работы человека, так и использования оборудования, энергии, сырья и инструментов. Специалисты японской Ассоциации производственного обслуживания выделяют 16 основных видов потерь, снижающих эффективность производственных систем, что характерно для предприятий обрабатывающей промышленности.

Отдельные улучшения, как и вся система ТРМ, направлены на устранение этих 16 основных видов потерь, снижающих эффективность предприятия. Потери подразделяются на 3 группы:

потери времени функционирования оборудования(1-8);

потери рабочего времени (9-13);

потери энергии, сырья, материалов и времени на ремонт инвентаря (14-16).

К этим потерям относятся следующие:

1. Потери из-за поломок. Потери, вызванные поломками машин и механизмов. Следствием этого является уменьшение произведённой продукции, увеличение затрат на ремонт. В результате внедрения ТРМ число выявленных поломок возрастает. Для достижения «нулевого» уровня поломок необходимо определить способы повышения надёжности и ремонтопригодности оборудования.

2. Потери при переналадке. Они связаны с затратами времени на переналадку оборудования при изменении вида выпускаемой продукции и наладки станков и оборудования.

3. Потери при замене режущего инструмента. Потери из-за замены режущего инструмента т.к. материал инструмента с течением времени теряет свои свойства. Для устранения данного вида потерь необходимо использовать сплавы повышенной твёрдости.

4. Потери при запуске. Потери этого вида наблюдаются при пуске оборудования после капитального ремонта или остановки на техническое обслуживание, после праздников, после длительных остановок, сменных и обеденных перерывов.

5. Потери от приостановок и холостого хода. Потери из-за кратковременной остановки оборудования и его работы на холостом ходу. Время остановки составляет 3 – 5 минут из-за мелкого ремонта, регулировки, при обнаружении дефектных изделий.

6. Потери производительности. Потери из-за снижения производительности. Устранение этих потерь представляет собой основное направление повышения эффективности производства.

7. Потери вследствие брака и переделок. Потери из-за дефектов и необходимости доработки продукции.

8. Потери при измерениях и наладке. Потери из-за плановых остановок оборудования на ремонт. Уменьшить это время реально можно за счёт правильной эксплуатации оборудования и качества ремонта.

9. Потери из-за некачественного управления. Потери из-за некачественного менеджмента, например из-за простоев по причине отсутствия заготовок, заказов и т. п. Причинами могут быть несвоевременное принятие управленческих решений, плохое планирование и др.

10. Потери при перемещении деталей. Потери из-за нерациональной работы транспорта.

11. Потери от неплановых остановок. Потери из-за недостатков в организации производства (например, простоя из-за ожидания многостаночных операторов, несогласованной работы оборудования и т. п.).

12. Потери из-за низкого уровня автоматизации производства. Повышенная трудоёмкость производственных процессов, которая может быть уменьшена их автоматизацией.

13. Потери вспомогательных материалов и от дефектов инструмента. Потери из-за недостатков производственного мониторинга т. е. из-за частых контроля продукции, наладки оборудования, связанных с низкой стойкостью инструмента и надёжностью технологической системы. Они обусловлены затратами времени на частое измерение и наладки для предотвращения дефектов.

15. Потери энергии. Потери всех видов энергии (электрической энергии, топлива, пара, горячей воды, сжатого воздуха).

16. Потери из-за необходимости ремонта производственного инвентаря и вспомогательного оборудования. Ремонтируется сборочный инструмент, транспортные устройства и др. Группам по ТРМ необходимо учитывать в проектах возможность каких-либо из указанных затрат, которые можно минимизировать. По данным австралийских исследователей скрытые потери от неудовлетворительного функционирования оборудования в 4 – 6 раз превышают затраты на его ремонт.

Наибольший объём работ по отдельным улучшениям требуется обычно по совершенствованию функционирования и обслуживания оборудования. Вначале эти работы на модельном оборудовании выполняют проектные и модельные группы. Затем их опыт используют рабочие группы. Причём свою деятельность в этом направлении рабочая группа также начинает с модельного оборудования на своем участке. Затем эта деятельность распространяется на все оборудование, закреплённое за рабочей группой. Отдельные улучшения оборудования направлены в основном на ликвидацию потерь 1-8, перечисленных выше.