- •Тема 1. «Всеобщее управление качеством

- •1.2. Сущность и понятия Всеобщего управления качеством

- •Постоянное параллельное усовершенствование трёх составляющих:

- •1.3. Всеобщее управление качеством - философия, стратегия, процесс и система

- •Положения законов, мода и конкуренция.

- •Качество - меняющаяся цель

- •Важнее денег - это источник денег – потребители!

- •Обнаруженные требования и известные на данный момент времени потребности заказчика

- •Подразумеваемые требования

- •Неосознанные требования

- •Согласно tqm качество - цель номер один,

- •Концепция обеспечения качества: потребитель проверяет пути «менеджмента качества» у поставщиков.

- •Тема 2: «Философия стандартов исо 9000

- •2.1. Международные стандарты исо 9000 по обеспечению и управлению качеством

- •Требования Международных стандартов исо серии 9000 являются рекомендуемыми, и их применение на предприятии добровольно

- •2.2. Система экологического менеджмента

- •1. Обследования объектов окружающей среды на проявленность факторов экологического риска:

- •2. Снижение влияния факторов экологического риска на здоровье населения и окружающую среду:

- •Стандарты исо 14000 являются добровольными и они не заменяют законодательных требований

- •1. Принципы создания и использования систем экологического менеджмента (ems):

- •2. Инструменты экологического контроля и оценки:

- •3. Стандарты, ориентированные на продукцию:

- •Политика в области экологического менеджмента оао «спбаэп»

- •Политика в области экологического менеджмента ооо «про – сервис»

- •Тема 3: «Базовые концепции Всеобщего управления качеством и их современные интерпретации»

- •3.1. Авторы базовых концепции Всеобщего управления качеством

- •Введите в практику подготовку и переподготовку кадров.

- •Устраните произвольно установленные задания и количественные нормы.

- •Поощряйте стремление к образованию и совершенствованию.

- •Необходима приверженность делу повышения качества и действенность высшего руководства.

- •План действий э. Деминга

- •Теория глубинных знаний

- •Эксперимент э. Деминга с красными бусинами

- •1. Суммарные потери общества.

- •2. Оставаться в бизнесе

- •3. Непрерывное уменьшение отклонений

- •4. Потери потребителей

- •5. Разработка и производство

- •6. Уменьшение отклонений рабочих характеристик

- •7. Статистически планируемые эксперименты

- •1. Чем меньше, тем лучше,

- •2. Чем больше, тем лучше

- •3. Точно заданная величина — самое лучшее.

- •Рекомендации японских менеджеров

- •Разработка стратегии (Политики) или «хосин канри»

- •Вовлечение персонала

- •Бригадная работа

- •Визуализация результатов

- •Всесторонняя поддержка производства

- •Создание, развитие и эффективность трм

- •Сущность концепции трм

- •Учёт потерь в трм

- •Развитие трм

- •Активное участие станочника в обслуживании своего оборудования – одна из главных инноваций трм.

- •Наделение полномочиями

- •Внедрение трм

- •Направления и этапы развёртывания трм на предприятии, организация внедрения системы трм, оценка её эффективности

- •Тематические группы в развёртывании трм

- •Самостоятельное обслуживание оборудования станочником

- •Отдельные улучшения

- •Планово-предупредительный ремонт (ппр) и техническое обслуживание (то) оборудования в системе трм

- •Выбор и обоснование системы ппр и то

- •Информационное обеспечение системы ппр и то

- •Анализ ремонтопригодности оборудования

- •Обеспечение и организация поставки запасных частей

- •Приобретение нового оборудования для замены существующего

- •Управление качеством в системе трм

6. Уменьшение отклонений рабочих характеристик

Учитывая важность этапов проектирования продукта и разработки технологического процесса, управление качеством необходимо начинать с самого первого шага на этапе проектирования и продолжать на всех последующих шагах. Техническим средством управления стоимостью и качеством являются так называемые офлайновые методы (off-line), то есть те, которые не встроены в производство или производственную линию. В процессе производства, наоборот, в этих же целях применяются встроенные методы — онлайновые (on-line). Офлайновые методы управления качеством используются для улучшения качества продукта и его технологичности, а также, чтобы снизить стоимость разработки, изготовления, применения, ремонта. Выражение «управление качеством» используется здесь в очень широком смысле. Оно включает планирование качества и его улучшение.

Эффективное управление качеством предполагает, чтобы офлайновые методы фокусировались больше на совершенствовании качества, чем на его оценивании. Некоторыми примерами офлайновых методов могут служить: испытания на чувствительность, испытания опытных образцов, ускоренные испытания на долговечность, испытания на надёжность.

Как бы они не назывались, их основное назначение — оценка качества. Они, как медицинский термометр, могут показать, что у пациента высокая температура, но не лечат. Так, в большинстве своём испытания на надёжность концентрируются главным образом на оценке безотказности. Это важно и хорошие оценки безотказности необходимы, к примеру, для обеспечения качества, для планирования профилактического технического обслуживания. Но чаще насущной проблемой является повышение надежности продукта и для этого случая часто бывают достаточными приближенные оценки надежности.

Что касается рабочих характеристик, все технические требования к параметрам продукта (процесса) должны устанавливаться в виде наилучших (идеальных) значений и допустимых отклонений от них. В промышленности широко распространена практика, устанавливать требования только к интервалам отклонений. Но такая практика может ввести в заблуждение изготовителя, когда параметры изделия вроде бы лежат в пределах допустимых интервалов, но изделие не функционирует надлежащим образом. Дело в том, что существует взаимосвязь параметров.

Например, если размер двери автомобиля близок к низшему пределу допуска, а размер дверного проема близок к верхнему пределу допуска, дверь не может хорошо закрываться.

Изделие работает лучше всего, когда все его параметры имеют свои наилучшие значения. Причем, знание наилучших значений параметров продукта (процесса) побуждает к непрерывному улучшению качества.

Г. Тагути предложил трёхступенчатый подход к определению номинальных значений и допустимых отклонений параметров продукта (процесса):

проектирование системы,

проектирование параметров,

расчёт допустимых отклонений.

Проектирование системы — это процесс применения научных и технических знаний, позволяющий создать функциональный базовый проект опытного образца. С помощью модели опытного образца определяют первоначальный набор параметров продукта (процесса). Проектирование системы предполагает понимание, как потребностей заказчика, так и условий производства. Продукт не сможет удовлетворить потребности заказчика, если он не будет спроектирован, как следует. Обеспечение технологичности продукта при проектировании также требует глубокого знания условий производства.

Проектирование параметров — это процесс установления номинальных значений параметров продукта (процесса), которые снизят чувствительность технических проектов к источникам отклонений.

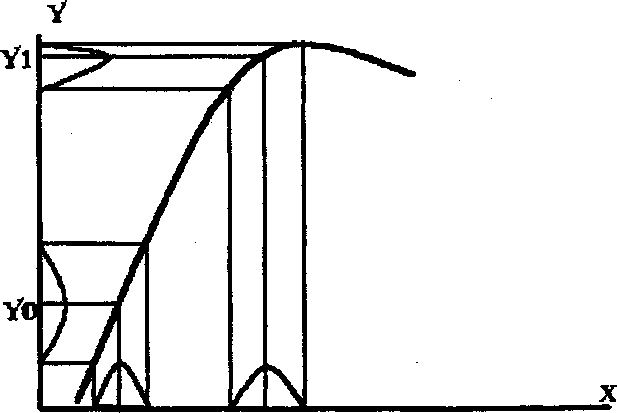

В качестве примера рассмотрим некоторую электрическую схему. Предположим, что важной рабочей характеристикой является напряжение на выходе этой схемы, равное Yо. Допустим, что выходное напряжение схемы в большой степени определяется усилением X транзистора, входящего в состав схемы, и проектировщик не ограничен в выборе номинального значения этого усиления. Допустим также, что влияние усиления транзистора на выходное напряжение нелинейно (рис.3.6). Чтобы получить выходное напряжениеYо, проектировщик может выбрать номинальное значение усиления равным Хр. Если усиление на самом деле отклоняется от номинального значения Хо, выходное напряжение отклонится от Yо. Усиление транзистора может отклоняться от Хо из-за дефектов производства, износа на протяжении срока службы (выработки ресурса), изменчивости условий эксплуатации. Если распределение транзисторного усиления такое, как показано на рисунке, то у выходного напряжения будут значительные отклонения. Один из путей снижения отклонения выходного напряжения от номинальной величины — применить дорогостоящий транзистор, распределение которого относительно Хо будет очень узким. Другой путь уменьшения отклонения на выходе — выбрать иное значение усиления. Например, если номинальное значение усиления транзистора равно X1, выходное напряжение Y1, будет иметь значительно меньшее отклонение. Но среднее значение Y1 соответствующее X1, значительно удалено от заданного значения Yо. Теперь допустим, что имеется еще элемент схемы — резистор, влияющий на выходное напряжение линейно, и разработчик схемы не ограничен в выборе номинального значения сопротивления резистора. Тогда разработчик может подобрать этот элемент так, чтобы сместить среднее значение выходного напряжения от Y1 до Yо. Подгонка среднего значения рабочей характеристики до заданного обычно намного более простая инженерная задача, чем уменьшение отклонений рабочей характеристики.

Когда схема спроектирована так, что номинальное усиление X транзистора есть X1, может быть применён недорогой транзистор, имеющий широкое распределение относительно X1. Конечно, не обязательно удаётся таким образом улучшить проект схемы, поскольку возможно сопутствующее увеличение отклонений другой рабочей характеристики.

Использование нелинейных зависимостей рабочих характеристик продукта (процесса) от параметров в целях уменьшения чувствительности технических проектов к источникам отклонений является сущностью проектирования параметров. Проектирование параметров позволяет снизить неустойчивость функционирования посредством уменьшения влияния источников отклонений гораздо лучше, чем путём контроля за ними, поэтому данный метод экономически весьма эффективен при улучшении технических проектов.

Концепция расчёта параметров не нова для многочисленной армии разработчиков схем. «Различные воздействия — процесс производства, внешние условия, изнашивание — будут вызывать статистические отклонения схем, которые номинально одинаковы. Экономические соображения заставляют разработчиков создавать проекты, толерантные к статистическим отклонениям». Сущность проектирования параметров знакома также агрономам, как отмечают, многие из них обычно проводят эксперименты для определения сортов культур, допускающих широкий диапазон почв, влажности и погодных условий.

Расчёт допустимых отклонений — это процесс определения допустимых отклонений относительно номинальных значений, определённых на этапе проектирования параметров. Существующая в промышленности практика — назначать допустимые отклонения по соглашению, вместо того, чтобы научно обосновывать выбор. Слишком узкие пределы отклонений обусловливают повышение затрат на изготовление, а слишком широкие — ведут к увеличению отклонений в функционировании. Следовательно, расчёт допусков включает в себя компромиссное решение, принимая которое сравнивают потери заказчика (покупателя) вследствие отклонений рабочих характеристик и потери из-за увеличения стоимости производства. По данному вопросу требуются более глубокие исследования, чтобы понять подход Г. Тагути.