- •1.2 Классификация огнеупоров и теплоизоляционных материалов

- •1.2.1 Классификация огнеупорных изделий

- •1.2.2 Классификация теплоизоляционных материалов

- •1.3 Теплотехнические характеристики огнеупорных и теплоизоляционных материалов

- •1.3.1 Теплотехнические характеристики огнеупорных материалов

- •1.3.2 Теплотехнические характеристики теплоизоляционных материалов

- •1.3.3 Новые материалы, которые используются в металлургических печах

- •1.4 Кладка печи. Конструкции сводов, окон и вспомогательных узлов печи, их назначение

- •Лекция 2

- •2 Теплотехнические принципы расчетов горелочных устройств

- •2.1 Принципы сжигания топлива

- •2.2 Организация процесса сжигания топлива

- •2.3 Факельное сжигание

- •2.4 Длина факела

- •2.4.1 Факторы, влияющие на длину факела. Калибр горелки. Выбор типа горелочного устройства с точки зрения нагрева

- •Лекция 3

- •2.5 Устройства для сжигания газообразного и жидкого топлива. Классификация сжигающих устройств. Устройства для сжигания топлива: горелки, форсунки

- •2.5.1 Горелки типа "труба в трубе", конструкции дМетИ, инжекционные и другие. Требования, которые предъявляются к горелкам и форсункам

- •2.5.2 Новое поколение горелок: регенеративные, рекуперативные и рекуперативно-горелочные блоки

- •3.2 Вторичные материальные и энергетические ресурсы

- •3.2.1 Классификация вторичных энергоресурсов

- •3.3 Направления снижения удельного расхода топлива в печах

- •3.3.1 Схемы использования теплоты уходящих газов в печах. Принципы утилизации теплоты

- •4 Система испарительного охлаждения печей

- •4.1 Потери теплоты в системах охлаждения

- •4.2 Водяное охлаждение

- •4.3 Испарительное охлаждение

- •Лекция 5

- •5 Рекуператоры металлургических печей

- •5.1 Схемы рекуператоров: прямоток, противоток, перекрестный ток

- •5.1.1 Теплообмен и температурные поля в рекуператорах

- •5.1.2 Схема расчета рекуператора

- •5.2 Промышленные рекуператоры. Типовые конструкции рекуператоров металлургических печей: керамический рекуператор, металлический петлевой рекуператор, блочный рекуператор и др.

- •Лекция 6

- •6 Регенераторы металлургических печей

- •6.1 Характеристики регенераторов. Схема работы регенеративной системы отопления печей. Достоинства и недостатки регенераторов

- •6.2 Конструкции регенераторов. Насадка регенераторов. Условия эксплуатации регенераторов

- •Модуль 2 Лекция 7

- •7 Основы тепловой работы печей

- •7.1 Развитие науки о печах: гидравлическая теория в.Е. Грум-Гржимайло, энергетическая теория н.Н. Доброхотова-и.Д. Семикина

- •7.2 Теплотехническое содержание понятия "промышленная печь", процессы, происходящие в печах

- •7.3 Классификация печей: по принципу теплогенерации, по технологическому назначению, по конструктивным отличиям

- •7.3.1 Классификация печей по принципу теплогенерации

- •7.3.2 Классификация печей по технологическому назначению и по режиму работы

- •7.4 Понятия о тепловой мощности печи, виды мощностей: холостого хода, усвоенная, рабочая, общая. Связь между тепловыми мощностями, особенности записи для печей непрерывного и периодического действия

- •7.4.1 Виды тепловых потерь печи. Тепловой баланс

- •7.4.2 Тепловой дефицит процесса

- •8.1.2 Расход теплоты на единицу продукции

- •8.1.3 Усвоенная тепловая мощность и кпд печи

- •8.2 Составление тепловых балансов печей, особенности записи для печей непрерывного и периодичекого действия

- •8.3 Замена в печи одного топлива другим

- •Лекция 9

- •9 Конструкции и тепловые режимы печей

- •9.1 Технологические цепочки в металлургии

- •9.2 Назначение нагревательных и термических печей. Нагревательные печи металлургии

- •9.3 Нагревательные колодцы. Режимы нагрева слитков в нагревательных колодцах. Приближенные материальный и тепловой балансы нагревательных колодцев

- •9.3.1 Устройство и работа регенеративных нагревательных колодцев. Технико-экономические показатели. Мероприятия по снижению расхода топлива

- •9.3.2 Устройство и работа рекуперативных нагревательных колодцев с отоплением из центра подины. Технико-экономические показатели. Мероприятия по снижению расхода топлива

- •9.3.3 Устройство и работа рекуперативных нагревательных колодцев с верхней горелкой. Технико-экономические показатели. Мероприятия по снижению расхода топлива

- •1 ‑ Керамический рекуператор; 2 ‑ каналы для холодного воздуха; 3 ‑ металлический рекуператор; 4 ‑ подвод компрессорного воздуха; 5 ‑ дымовое окно; 6 ‑ слитки; 7 ‑ шлаковая чаша; 8 ‑ дымовой шибер

- •Лекция 10

- •9.4 Нагревательные печи металлургии. Методические печи прокатного производства. Режимы нагрева заготовок в многозонных методических печах

- •9.4.1 Конструкции толкательных печей. Мероприятия по снижению расхода топлива в толкательных печах

- •9.4.2 Конструкции печей с шагающим подом (пшп). Мероприятия по снижению расхода топлива в пшп

- •9.4.3 Конструкции печей с шагающими балками (пшб). Мероприятия по снижению расхода топлива в пшб

- •9.4.4 Конструкции кольцевых печей. Мероприятия по снижению расхода топлива в кольцевых печах

- •9.4.5 Конструкции секционных печей. Мероприятия по снижению расхода топлива в секционных печах

- •1 ‑ Водоохлаждаемый ролик; 2 ‑ тамбур; 3 ‑ каркас; 4 ‑ горелки; 5 ‑ заготовки; 6 ‑ воздухо- и газопроводы; 7 ‑ рекуператор; 8 ‑ сборный дымовой канал; 9 ‑ отверстие для термопары

- •Лекция 11

- •9.5 Термические печи. Характерные режимы термообработки

- •9.6 Термические печи камерного типа

- •9.6.1 Камерная печь с выкатным подом. Приблизительные материальные и тепловые балансы. Мероприятия по снижению расхода топлива

- •9.6.2 Камерная печь с неподвижным подом. Приблизительные материальные и тепловые балансы. Мероприятия по снижению расхода топлива

- •9.6.3 Колпаковая печь. Приблизительные материальные и тепловые балансы. Мероприятия по снижению расхода топлива

- •Лекция 12

- •9.7 Термические печи проходного типа

- •9.7.1 Конвейерная печь. Приблизительные материальные и тепловые балансы. Мероприятия по снижению расхода топлива

- •9.7.2 Роликовая печь. Приблизительные материальные и тепловые балансы. Мероприятия по снижению расхода топлива

- •9.7.3 Протяжная печь. Приблизительные материальные и тепловые балансы. Мероприятия по снижению расхода топлива

Лекция 9

План лекции:

Конструкції та теплові режими печей.

Технологічні ланцюжки в металургії. Призначення нагрівальних і термічних печей. Нагрівальні печі металургії. Режими нагрівання злитків у нагрівальних колодязях. Приблизні матеріальний і тепловий баланси нагрівальних колодязів. Устрій і робота регенеративних (РГНК) і рекуперативних (РКНК) нагрівальних колодязів. Техніко-економічні показники РГНК і РКНК. Заходи щодо зниження витрати палива в РГНК і РКНК.

9 Конструкции и тепловые режимы печей

9.1 Технологические цепочки в металлургии

Для лучшего запоминания особенностей печей того или иного назначения надо уяснить себе место каждой печи в технологической цепочке металлургического завода. Традиционная (классическая) технологическая цепочка металлургического комбината представлена на рис. 9.1. На этом рисунке прямоугольниками обозначены основные типы (группы) печей, а овалами и кружочками – название используемого или образующегося материала. Для удобства пользования на схеме не показаны некоторые флюсующие материалы, используемые в ферросплавной, агломерационной, доменной и сталеплавильной печи, такие как: бой шамотного кирпича, плавиковый шпат, боксит, песок, марганцевая руда и некоторые другие.

В соответствии со схемой рис. 9.1 все металлургические печи условно делим на 3 группы:

группа печей для подготовки сырья;

группа плавильных печей;

группа нагревательных печей.

Это разделение сделано по логике технологической цепочки, а не по назначению печи. Так ферросплавная печь отнесена к печам для подготовки сырья, хотя и является плавильной по сути.

Наиболее распространенными являются нагревательные печи: на одну плавильную или обжиговую печь приходится 5-10 и более нагревательных, в том числе термических, печей.

Технологическая цепочка (рис. 9.1) постоянно совершенствуется. Например, всё шире используются, так называемые, печи металлизации, заменяющие коксовую и доменную печи. Постепенно, особенно при новом строительстве, нагревательные колодцы заменяются машинами непрерывного литья заготовок, чтобы исключить промежуточный продукт – слитки – перед получением заготовок. Практически каждое звено технологической цепочки в настоящее время подлежит критическому разбору и есть варианты замены или слияния звеньев.

Рис. 9.1 – Технологическая цепочка

металлургического комбината

9.2 Назначение нагревательных и термических печей. Нагревательные печи металлургии

Нагревательная печь – печь для нагрева твёрдых материалов с целью повышения пластичности или изменения структуры этих материалов. В дальнейшем изложении мы будем понимать нагревательные печи как печи для нагрева материалов под обработку давлением. Нагрев материалов с целью изменения их структуры производится в термических печах.

Нагревательные печи – самый распространённый класс печей, поскольку широко применяются не только в чёрной металлургии, но и в цветной металлургии, в машиностроении и т.д.

На заводах чёрной металлургии используются нагревательные колодцы и методические печи для нагрева слитков и заготовок.

9.3 Нагревательные колодцы. Режимы нагрева слитков в нагревательных колодцах. Приближенные материальный и тепловой балансы нагревательных колодцев

Нагревательный колодец – печь периодического действия (с верхней загрузкой и выгрузкой) для нагрева крупных стальных слитков перед прокаткой на обжимном стане. В колодце происходит нагрев слитков массой от 2-3 до 25 тонн. Толщина слитков обычно превышает 350‑400 мм, поэтому нагрев ведут с 4 сторон, устанавливая слитки вертикально в рабочем пространстве колодца. Колодцы объединяют в группы (по 2 или 4 колодца) и для каждой группы предусматривается отдельная дымовая труба.

Нагревательный колодец является печью камерного типа. В нём поддерживается одинаковая температура по всему объёму.

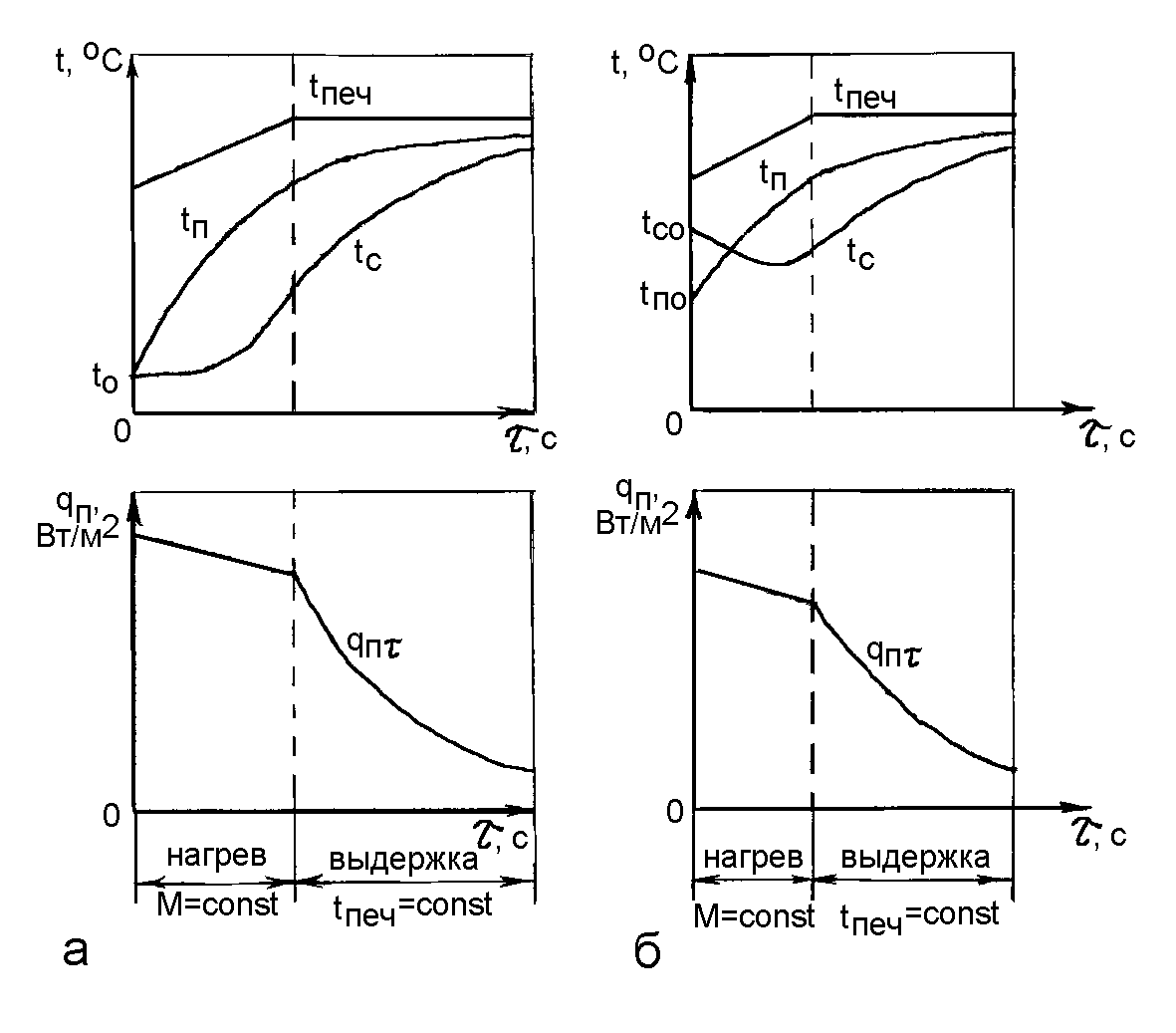

Принцип работы любого колодца следующий. Сверху открывается крышка и в камеру с помощью крана загружаются от 4 до 24 слитков. Эти слитки нагреваются до необходимой температуры, а после нагрева извлекаются поштучно и направляются для прокатки на обжимные станы (блюминги и слябинги). Далее цикл загрузки и нагрева слитков повторяется. Характерный температурный и тепловой режим нагрева слитков изображён на рис. 9.2.

Рис. 9.2 – Режимы нагрева слитков в нагревательных колодцах:

а ‑ холодный посад; б ‑ горячий посад;

tпеч ‑ температура печи; tп и tс ‑ температуры поверхности и середины металла; qп ‑ плотность теплового потока на поверхности металла

Нагрев имеет два периода. В первом периоде расход топлива или, другими словами, общая тепловая мощность печи – М, поддерживается на максимальном уровне. К концу этого периода температура печи достигает такого уровня, который в дальнейшем гарантирует качественный нагрев металла. Качество нагрева обеспечивается выдержкой во 2-м периоде при условии постоянства температуры печи (tпеч = const). В этом периоде достигает заданного значения температура поверхности металла (1200‑1350 С) и перепад температуры по сечению слитка. Известно, что удельный перепад температуры в конце нагрева должен быть не более 100-300 С на 1 метр толщины слитка. Первый период называют периодом нагрева или М = const, а второй период – периодом выдержки или tпеч = const. Можно отметить, что тепловой поток на металл в начальном периоде (М = const) несколько падает, а температура поверхности слитка повышается с постоянно снижающейся скоростью нагрева поверхности.

В нагревательные колодцы обычно поступает до 95 % слитков горячего посада с температурой поверхности, не превышающей 950-1000 С. При этом слиток может иметь жидкую сердцевину.

Обычно на металлургических заводах нагревательные колодцы являются своего рода буфером для сжигания низкокалорийного газообразного топлива (доменный газ, коксодоменная смесь). В этом случае высокая температура в рабочем пространстве достигается путём подогрева воздуха, а в ряде случаев (при сжигании доменного газа) – путём подогрева и газа.

В зависимости от способа нагрева воздуха и газа различают регенеративные (самые давние колодцы) и рекуперативные нагревательные колодцы. Рекуперативные колодцы разделяют на колодцы с центральной и верхней (самые современные конструкции колодцев) горелкой. Преимущества одних колодцев перед другими можно оценивать по капитальным затратам, удобству эксплуатации и компактности расположения в цехе, поскольку характеристики топливоиспользования во всех колодцах близки между собой.

Материальный и тепловой балансы нагревательных колодцев мало отличаются по своей структуре. Отличие связано с величиной статей балансов. Структура этих балансов на примере регенеративного колодца приведена в табл. 9.1 и 9.2.

При составлении теплового баланса обычно не учитываются потери теплоты на аккумуляцию теплоты кладкой, т.к. считается, что слитки металла загружаются в печь, разогретую предыдущей садкой. На самом деле во время загрузки слитков в колодец (при открытой крышке), из колодца уходит значительное количество теплоты и температура кладки снижается. Кстати, эти потери теплоты тоже не учитываются. Поэтому в начальный период работы колодца (М = const) желательно учитывать потери на аккумуляцию кладкой. Если слитки горячего посада имеют жидкую сердцевину, то при составлении теплового баланса нужно учитывать теплоту кристаллизации.

Таблица 9.1 – Ориентировочный материальный баланс процессов в рабочем пространстве нагревательного колодца (кг/кг нагретого металла)

Приход |

На 1 кг мет. |

Расход |

На 1 кг мет. |

1. Загружаемый металл |

1,015 |

1. Нагретый металл |

1,000 |

2. Топливо (доменный газ) |

0,567 |

2. Продукты горения, в т.ч. а) продукты горения топлива ‑ 1,039; б) азот воздуха от окисления железа-0,018; |

1,057 |

3. Воздух для горения топлива |

0,472 |

3. Окалина на металле (80 % от всей окалины) |

0,017 |

4. Воздух для окисления железа |

0,024 |

4. Шлак, в т.ч. а) шлаковые составляющие ‑ 0,002; б) окалина (20 % от всей окалины) - 0,004 |

0,006 |

5. Шлаковые составляющие (куски футеровки, шлак прибыльной части слитков и т.п.) |

0,002 |

|

|

Итого |

2,080 |

Итого |

2,080 |

Таблица 9.2 – Ориентировочный тепловой баланс регенеративного нагревательного колодца (на 1 кг нагретого металла)

Приход |

|

% |

Расход |

|

% |

1. Химическая энергия топлива |

1675 |

59,9 |

1. Физическая теплота нагретого металла (t = 1230 С) |

848 |

30,3 |

2. Физическая теплота топлива (t = 850 С) |

563 |

20,1 |

2. Физическая теплота продуктов горения топлива (t = 1360 С) |

1669 |

59,6 |

3. Физическая теплота воздуха для горения (t = 850 С) |

438 |

15,6 |

3. Потери теплоты в окружающую среду |

224 |

8,0 |

4. Физическая теплота воздуха для окисления железа (t = 850 С) |

23 |

0,8 |

4. Физическая теплота азота воздуха от окисления металла (t = 1360 С) |

29 |

1,0 |

5. Химическая энергия окисления железа |

101 |

3,6 |

5. Физическая теплота окалины на металле (t = 1250 С) |

19 |

0,7 |

6. Физическая теплота металла (t = 0 С) |

0 |

0 |

6. Физическая теплота шлака |

11 |

0,4 |

7. Физическая теплота шлака (t = 0 С) |

0 |

0 |

|

|

|

Итого |

2800 |

100,0 |

Итого |

2800 |

100,0 |

Шлак удаляется в жидком и сухом виде. Шлак обычного состава переходит в жидкое состояние при температуре 1370-1400 С. Скрытая теплота шлакообразования составляет около 210 кДж/кг шлака. Эта теплота тоже может быть учтена при составлении теплового баланса.