- •1.2 Классификация огнеупоров и теплоизоляционных материалов

- •1.2.1 Классификация огнеупорных изделий

- •1.2.2 Классификация теплоизоляционных материалов

- •1.3 Теплотехнические характеристики огнеупорных и теплоизоляционных материалов

- •1.3.1 Теплотехнические характеристики огнеупорных материалов

- •1.3.2 Теплотехнические характеристики теплоизоляционных материалов

- •1.3.3 Новые материалы, которые используются в металлургических печах

- •1.4 Кладка печи. Конструкции сводов, окон и вспомогательных узлов печи, их назначение

- •Лекция 2

- •2 Теплотехнические принципы расчетов горелочных устройств

- •2.1 Принципы сжигания топлива

- •2.2 Организация процесса сжигания топлива

- •2.3 Факельное сжигание

- •2.4 Длина факела

- •2.4.1 Факторы, влияющие на длину факела. Калибр горелки. Выбор типа горелочного устройства с точки зрения нагрева

- •Лекция 3

- •2.5 Устройства для сжигания газообразного и жидкого топлива. Классификация сжигающих устройств. Устройства для сжигания топлива: горелки, форсунки

- •2.5.1 Горелки типа "труба в трубе", конструкции дМетИ, инжекционные и другие. Требования, которые предъявляются к горелкам и форсункам

- •2.5.2 Новое поколение горелок: регенеративные, рекуперативные и рекуперативно-горелочные блоки

- •3.2 Вторичные материальные и энергетические ресурсы

- •3.2.1 Классификация вторичных энергоресурсов

- •3.3 Направления снижения удельного расхода топлива в печах

- •3.3.1 Схемы использования теплоты уходящих газов в печах. Принципы утилизации теплоты

- •4 Система испарительного охлаждения печей

- •4.1 Потери теплоты в системах охлаждения

- •4.2 Водяное охлаждение

- •4.3 Испарительное охлаждение

- •Лекция 5

- •5 Рекуператоры металлургических печей

- •5.1 Схемы рекуператоров: прямоток, противоток, перекрестный ток

- •5.1.1 Теплообмен и температурные поля в рекуператорах

- •5.1.2 Схема расчета рекуператора

- •5.2 Промышленные рекуператоры. Типовые конструкции рекуператоров металлургических печей: керамический рекуператор, металлический петлевой рекуператор, блочный рекуператор и др.

- •Лекция 6

- •6 Регенераторы металлургических печей

- •6.1 Характеристики регенераторов. Схема работы регенеративной системы отопления печей. Достоинства и недостатки регенераторов

- •6.2 Конструкции регенераторов. Насадка регенераторов. Условия эксплуатации регенераторов

- •Модуль 2 Лекция 7

- •7 Основы тепловой работы печей

- •7.1 Развитие науки о печах: гидравлическая теория в.Е. Грум-Гржимайло, энергетическая теория н.Н. Доброхотова-и.Д. Семикина

- •7.2 Теплотехническое содержание понятия "промышленная печь", процессы, происходящие в печах

- •7.3 Классификация печей: по принципу теплогенерации, по технологическому назначению, по конструктивным отличиям

- •7.3.1 Классификация печей по принципу теплогенерации

- •7.3.2 Классификация печей по технологическому назначению и по режиму работы

- •7.4 Понятия о тепловой мощности печи, виды мощностей: холостого хода, усвоенная, рабочая, общая. Связь между тепловыми мощностями, особенности записи для печей непрерывного и периодического действия

- •7.4.1 Виды тепловых потерь печи. Тепловой баланс

- •7.4.2 Тепловой дефицит процесса

- •8.1.2 Расход теплоты на единицу продукции

- •8.1.3 Усвоенная тепловая мощность и кпд печи

- •8.2 Составление тепловых балансов печей, особенности записи для печей непрерывного и периодичекого действия

- •8.3 Замена в печи одного топлива другим

- •Лекция 9

- •9 Конструкции и тепловые режимы печей

- •9.1 Технологические цепочки в металлургии

- •9.2 Назначение нагревательных и термических печей. Нагревательные печи металлургии

- •9.3 Нагревательные колодцы. Режимы нагрева слитков в нагревательных колодцах. Приближенные материальный и тепловой балансы нагревательных колодцев

- •9.3.1 Устройство и работа регенеративных нагревательных колодцев. Технико-экономические показатели. Мероприятия по снижению расхода топлива

- •9.3.2 Устройство и работа рекуперативных нагревательных колодцев с отоплением из центра подины. Технико-экономические показатели. Мероприятия по снижению расхода топлива

- •9.3.3 Устройство и работа рекуперативных нагревательных колодцев с верхней горелкой. Технико-экономические показатели. Мероприятия по снижению расхода топлива

- •1 ‑ Керамический рекуператор; 2 ‑ каналы для холодного воздуха; 3 ‑ металлический рекуператор; 4 ‑ подвод компрессорного воздуха; 5 ‑ дымовое окно; 6 ‑ слитки; 7 ‑ шлаковая чаша; 8 ‑ дымовой шибер

- •Лекция 10

- •9.4 Нагревательные печи металлургии. Методические печи прокатного производства. Режимы нагрева заготовок в многозонных методических печах

- •9.4.1 Конструкции толкательных печей. Мероприятия по снижению расхода топлива в толкательных печах

- •9.4.2 Конструкции печей с шагающим подом (пшп). Мероприятия по снижению расхода топлива в пшп

- •9.4.3 Конструкции печей с шагающими балками (пшб). Мероприятия по снижению расхода топлива в пшб

- •9.4.4 Конструкции кольцевых печей. Мероприятия по снижению расхода топлива в кольцевых печах

- •9.4.5 Конструкции секционных печей. Мероприятия по снижению расхода топлива в секционных печах

- •1 ‑ Водоохлаждаемый ролик; 2 ‑ тамбур; 3 ‑ каркас; 4 ‑ горелки; 5 ‑ заготовки; 6 ‑ воздухо- и газопроводы; 7 ‑ рекуператор; 8 ‑ сборный дымовой канал; 9 ‑ отверстие для термопары

- •Лекция 11

- •9.5 Термические печи. Характерные режимы термообработки

- •9.6 Термические печи камерного типа

- •9.6.1 Камерная печь с выкатным подом. Приблизительные материальные и тепловые балансы. Мероприятия по снижению расхода топлива

- •9.6.2 Камерная печь с неподвижным подом. Приблизительные материальные и тепловые балансы. Мероприятия по снижению расхода топлива

- •9.6.3 Колпаковая печь. Приблизительные материальные и тепловые балансы. Мероприятия по снижению расхода топлива

- •Лекция 12

- •9.7 Термические печи проходного типа

- •9.7.1 Конвейерная печь. Приблизительные материальные и тепловые балансы. Мероприятия по снижению расхода топлива

- •9.7.2 Роликовая печь. Приблизительные материальные и тепловые балансы. Мероприятия по снижению расхода топлива

- •9.7.3 Протяжная печь. Приблизительные материальные и тепловые балансы. Мероприятия по снижению расхода топлива

4 Система испарительного охлаждения печей

4.1 Потери теплоты в системах охлаждения

Огнеупорная футеровка и ряд металлических деталей металлургических печей находятся в зонах высоких температур (до 1600‑1800 °С). Огнеупорная кладка (стены, под, свод и дымоходы) в среднем выдерживает температуру до 1200‑1500 °С. Значительное количество деталей конструкций изготовлены из металлов, предельная температура которых не должна превышать 400‑500 °С.

Для обеспечения надежной работы печей применяется принудительное охлаждаение элементов их конструкций. Перечислим ряд факторов, влияющих на срок службы охлаждаемых деталей: 1) тепловые нагрузки, 2) количество и 3) качество охлаждающей воды и 4) способ охлаждения.

Количество отводимой теплоты определяется тепловыми нагрузками на охлаждаемый элемент Q или удельными тепловыми нагрузками на единицу охлаждаемой поверхности (плотности теплового потока) q. Для разных печей и отдельных деталей эти показатели различны, зависят от температурного режима печей, разгара футеровки, конструкции и состояния тепловой изоляции охлаждаемых деталей и изменяются от минимальных в начале кампании печи до максимальных – в конце кампании. Средние их значения после опытного определения систематизированы в таблицы, и при необходимости их можно найти в специальной литературе.

Полная средняя тепловая нагрузка определяется по формуле

Qcp = qcpF, (4.1)

где Qcp и qср ‑ соответственно средняя тепловая нагрузка и плотность теплового потока, Вт и Вт/м2; F ‑ тепловоспринимающая поверхность детали, м2.

Размеры охлаждаемых деталей и их расположение обычно обусловлены конструкцией печи. Форма детали должна обеспечивать надежность ее охлаждения. Следует избегать острых углов и обогрева сверху, а также следует предусматривать надежную изоляцию обогреваемых поверхностей, обеспечивающую минимально возможный отвод теплоты из печи.

В тепловых балансах печей потери на охлаждение составляют 10‑20 %, а иногда и 30 % всей внесенной в печь теплоты. В черной металлургии получили распространение два способа охлаждения печей: 1) водяное и 2) испарительное.

4.2 Водяное охлаждение

Для водяного охлаждения печей используют техническую воду, расход которой на каждый крупный агрегат достигает в среднем 300‑500 т/ч. Определяется он в зависимости от максимальных тепловых нагрузок Qmax и допустимой температуры воды на выходе из охлаждаемой детали:

![]() . (4.2)

. (4.2)

В этой формуле М ‑ расход воды на охлаждение, кг/с; tвых и tвх ‑ соответственно температуры воды на входе и выходе из детали, С; с ‑ теплоемкость воды, Дж/(кгК).

Техническая вода содержит значительное количество солей, которые при нагреве выпадают в осадок, т. е. на внутренней поверхности охлаждаемых элементов откладывается накипь. Низкая теплопроводность накипи способствует прогару детали. Во избежание выпадения солей температура воды на выходе из детали не должна превышать 40 °С. Обычно она на 10‑12 °С выше температуры воды, поступающей на охлаждение. Такой незначительный перепад обусловливает большой расход воды, в связи с чем пропустить ее через химическую водоочистку не представляется возможным. Соответственно значительно увеличиваются потребление электроэнергии для подачи воды и расход металла на трубопроводы и вспомогательное оборудование.

Различают прямоточную и оборотную схемы водяного охлаждения печей (рис. 4.1). Из-за низкой температуры воды на выходе использование отобранной теплоты пока не представляется возможным.

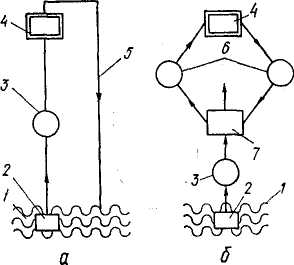

Рис. 4.1 – Схемы водяного охлаждения печей:

а ‑ прямоточное охлаждение; б ‑ оборотный цикл;

1 ‑ водоемы; 2 ‑ водозаборные устройства; 3 ‑ станции перекачки воды; 4 ‑ охлаждаемая деталь; 5 ‑ линия сброса нагретой воды; 6 ‑ насосы для перекачки нагретой и охлажденной воды; 7 ‑ охладитель (градирня)

Накипеобразующих солей при прямоточной схеме значительно меньше, поэтому надежность охлаждения повышается. Для снижения расхода воды из водоема прямоточную схему охлаждения (рис. 4.1а) заменяют оборотным циклом воды (рис. 4.1б). В этом случае вода циркулирует в системе деталь-насос-градирня-насос-деталь. Для покрытия потерь в циркуляционном контуре необходимо поступление дополнительной воды из водоема, что составляет лишь 5‑10 %.