- •Содержание

- •Введение

- •Постановка проблемы.

- •Характеристика грунтового маршрута

- •2.1.1 Классификация раздаточной коробки и применение их на марках автомобильной техники.

- •2.3.2 Раздаточная коробка с дифференциальным приводом.

- •Дифференциальные раздаточные коробки с соосными ведущими валами.

- •3.2 Описание прототипа раздаточной коробки, существующей конструкции автомобиля КамАз-5450.

- •3.3 Предлагаемая схема раздаточной коробки.

- •3.4 Работа раздаточной коробки.

- •Выбор и обоснование исходных данных для расчета.

- •Vamin-минимальная скорость движения автомобиля, км/ч;

- •Определение расчетных нагрузок.

- •5.2. Проектировочный расчет, расчет геометрических и кинематических параметров зубчатых колес понижающей передачи.

- •5.5.2 Расчет сил действующих в зубчатых зацеплениях.

- •5.7.4 Расчет подшипников скольжения.

- •5.8.2 Максимальное давление смятия, мПа [25]:

- •6.1.2 Среднетехническая скорость автомобиля.

- •6.2 Топливная экономичность и производительность автомобиля.

- •6.3 Производительность автомобиля .

- •6.4 Прогнозирование экономического эффекта.

- •Влияние шума на организм человека

- •Нормирование шума

- •Акустическая обработка помещений.

- •Звукоизоляция.

- •Применение средств индивидуальной защиты.

- •8 Правила пользования и особенности эксплуатации предлагаемой раздаточной коробки.

- •Заключение

- •Список используемых источников

5.5.2 Расчет сил действующих в зубчатых зацеплениях.

Окружная сила зубчатого зацепления, Н.

![]() ,

(60)

,

(60)

где

![]() -

крутящий момент, передаваемый передачей

(см.

рисунок 6), Н∙м.

-

крутящий момент, передаваемый передачей

(см.

рисунок 6), Н∙м.

Радиальная сила зубчатого зацепления, Н

![]() ,

(61)

,

(61)

Осевая сила зубчатого зацепления, Н: отсутствует в виду применения прямозубого и шевронного видов зацепления . результаты расчетов приведены в таблице 8.

Таблица 8.-Силы действующие в зубчатом зацеплении.

Зубчатое зацепление |

Включена передача |

Сила ,Н |

|||

Окружная |

Радиальная |

||||

эквивалентная |

Максимальная |

эквивалентная |

Максимальная |

||

1 |

2 |

3 |

4 |

5 |

6 |

Привод переднего моста |

П |

4876 |

16560,0 |

4653,0 |

17651,5 |

Н |

19903,4 |

84444,4 |

13192,0 |

116905, |

|

Сателлит -солнечная шестерня |

П |

1583,3 |

113863 |

9156,0 |

121998 |

Н |

4488 |

113863 |

9156,0 |

121998 |

|

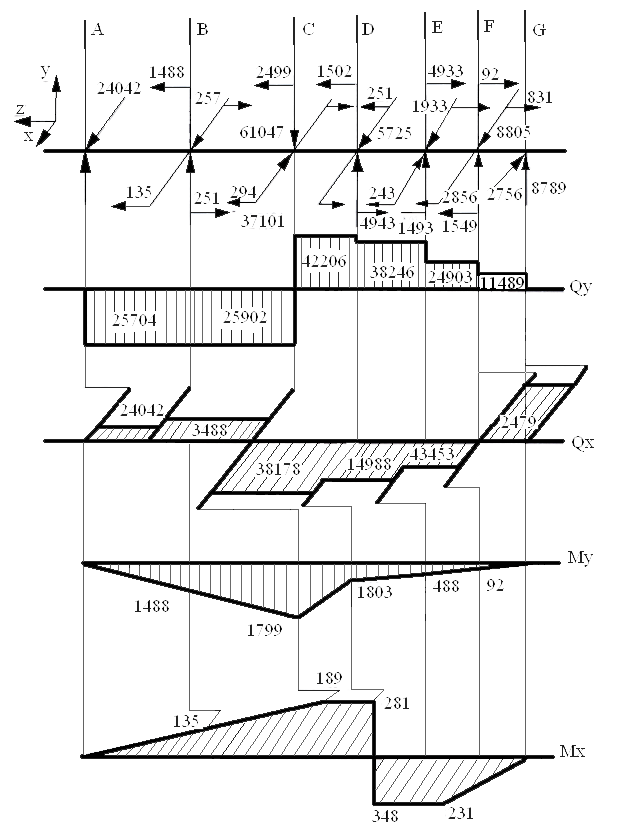

Распределение сил, действующих в зубчатых передачах на другие детали раздаточной коробки, осуществляется с помощью известных правил сопротивления материалов и теоретической механики. Направление действия сил на понижающей передаче представлены на рисунке 8. Численные значения реакций опор сведены в таблице 9.

Рисунок 8-Направление сил в зубчатых зацеплениях при включенной понижающей передаче.

Таблица 9-Радиальные реакции опор, Н.

№ опоры на рисунке |

Включенная передача |

|||

Понижающая |

Прямая |

|||

Эквивалентная реакция |

Максимальная реакция |

Эквивалентная реакция |

Максимальная реакция |

|

1 |

77019 |

61923 |

2645 |

9055 |

2 |

7800 |

25182 |

3615 |

10419 |

3 |

16527 |

58966 |

5906 |

20218 |

4 |

7267 |

25750 |

3386 |

11398 |

5 |

6539 |

23147 |

3120 |

10637 |

6 |

16060 |

58310 |

1453 |

4838 |

7 |

11102 |

40923 |

4781 |

16399 |

5.5.3 Расчет допускаемых напряжений зубчатых передач.

5.5.3.1 Расчет допускаемых напряжений зубьев шестерни понижающей передачи.

Расчет допускаемых контактных напряжений производится по формуле, МПа:

![]() (62)

(62)

где

![]() -

предел делительной поверхности контактной

выносливости используемых колес,

полученный при определенных условиях

эксперимента и соответствующий базовому

числу циклов напряжений, МПа:

-

предел делительной поверхности контактной

выносливости используемых колес,

полученный при определенных условиях

эксперимента и соответствующий базовому

числу циклов напряжений, МПа:

![]() ,

(63)

,

(63)

где

![]() в- предел делительной контактной

выносливости, соответствующий базовому

числу циклов напряжений.

в- предел делительной контактной

выносливости, соответствующий базовому

числу циклов напряжений.

![]() -

коэффициент, учитывающий влияние

исходной, шероховатости сопряженной

поверхности зубьев ,

=1:

-

коэффициент, учитывающий влияние

исходной, шероховатости сопряженной

поверхности зубьев ,

=1:

в=23∙𝐻𝑜; (64)

в=23∙61=1403 МПа.

![]() -

коэффициент, учитывающий окружную

скорость.

-

коэффициент, учитывающий окружную

скорость.

При

𝐻𝑜![]() 𝐻𝐵350;

𝐻𝐵350;

𝑍𝘷=0,925𝑉0,05; (65)

𝑍𝘷=0,925∙20,720,05=1,076.

𝑍𝑘- коэффициент, учитывающий размер зубчатых колес.

При

𝑑![]() 7000мм

𝑍𝑘=1;

7000мм

𝑍𝑘=1;

𝑍𝑖- коэффициент, учитывающий влияние смазывающего материала, 𝑍𝑙=1;

=1403∙1∙1,076∙1∙1=1509,6 МПа;

𝑆𝐻- коэффициент запаса контактной прочности, для однородной структуры колес 𝑆𝐻=1,1;

𝑍𝑛- коэффициент контактной долговечности:

𝑍𝑛=![]() ,

(66)

,

(66)

где 𝑞𝐻- показатель степени кривой контактной усталости.

Для стальных колес 𝑞𝐻=6 [4];

![]() -

базовое число циклов контактных

напряжений

-

базовое число циклов контактных

напряжений

=30∙𝐻𝑜2,4 12∙107 циклов;

=30∙6252,4=1,54∙108 циклов.

Принимаем =12∙107 циклов;

![]() -

эквивалентное число циклов напряжений

при расчете на контактную выносливость

.

=𝑀𝐻𝑁𝑘,

-

эквивалентное число циклов напряжений

при расчете на контактную выносливость

.

=𝑀𝐻𝑁𝑘,

где 𝑀𝐻- коэффициент эквивалентных контактных напряжений 𝑀𝐻=0,466;

=0,466∙2,03∙107=9,459∙106 циклов;

𝑍𝑛=![]() =1,527;

=1,527;

![]() н𝑝=(1509,6/1,1)∙1,527=2095,63

МПа.

н𝑝=(1509,6/1,1)∙1,527=2095,63

МПа.

Допускаемые контактные напряжения при действии максимальной нагрузки, МПа:

н𝑝𝑚𝑎𝑥=44∙𝐻𝑜н𝑅𝑐, (67)

н𝑝𝑚𝑎𝑥=44∙61=2684 МПа.

Допускаемые контактные напряжения при действии максимальной нагрузки, МПа.

Глубинные напряжения:

н𝑘= ,

(68)

,

(68)

где

![]() -

предел делительной контактной

выносливости, соответствующий базовому

числу циклов, МПа:

-

предел делительной контактной

выносливости, соответствующий базовому

числу циклов, МПа:

=τ![]() ∙𝐴∙𝑀т,

(69)

∙𝐴∙𝑀т,

(69)

где τ - предел глубинной прочности по глубинным контактным напряжениям, МПа.

τ

=

τ![]() ∙1,07∙𝐻𝑘м𝑘𝑣;

(70)

∙1,07∙𝐻𝑘м𝑘𝑣;

(70)

τ =1,07∙380=407 МПа;

𝐴

=5,1+𝑄

,

где 𝑄

=1,1∙(

![]() )

)![]() 0,1;

0,1;

=![]() ,

,

где

![]() -

приведенный радиус кривизны профиля

зубьев в полосе зацепления, мм.

-

приведенный радиус кривизны профиля

зубьев в полосе зацепления, мм.

=![]() ,

(71)

,

(71)

=(120∙𝑡𝑔17⁰46′/2∙𝑐𝑜𝑠0⁰)∙(3/3+1)=16,071мм;

=10⁴∙0,8/(16,071∙380)=1,310;

a =1,1∙(1,31-0,4/1,31)=1,105;

Принимаем a =1,1 [4];

a =5,1+1,1=6,2;

𝑀т- коэффициент, учитывающий возможность возникновения, трещин в упрощенном слое:

𝑀т=1-0,2∙(

-2)∙![]() ;

(72)

;

(72)

𝑀т=1-0,2∙(1,31-2)∙(0,8-0,3∙800/380)=1,065;

![]() =407∙6,2∙1,065=2687

МПа;

=407∙6,2∙1,065=2687

МПа;

![]() =(2687/1,1)∙1,136=2775

МПа.

=(2687/1,1)∙1,136=2775

МПа.

Допускаемые глубинные контактные напряжения при действии максимальной нагрузки, МПа:

![]() 𝑚𝑎𝑥=

𝑚𝑎𝑥=![]() , (73)

, (73)

где

![]() -коэффициент

запаса глубинной контактной прочности

-коэффициент

запаса глубинной контактной прочности

![]() =1,1

[4].

=1,1

[4].

![]() 𝑝𝑚𝑎𝑥=2775/1,1=2523

МПа;

𝑝𝑚𝑎𝑥=2775/1,1=2523

МПа;

𝑓𝑝=![]() ,

(74)

,

(74)

где -коэффициент, учитывающий шероховатость переходной поверхности. Для нитроцементирующих сталей.

𝑌𝑟=1,05[4];

𝑌𝛿-

коэффициент, учитывающий градиент

напряжений и чувствительность материала

к концентрации напряжений [4].

Для нитроцементированных

колес 𝑌𝛿=1+![]() ,

,

где -относительный градиент напряжений:

𝑥=![]() ,

где -коэффициент градиента напряжений.

Для 𝑍1,1=24

зуба и 𝑥1,1=0,2

𝐺𝑔=5,25.

Следовательно 𝑥=

,

где -коэффициент градиента напряжений.

Для 𝑍1,1=24

зуба и 𝑥1,1=0,2

𝐺𝑔=5,25.

Следовательно 𝑥=![]() =1,05;

=1,05;

𝑌𝑥-коэффициент, учитывающий размеры зубчатых колес.

Для 𝑑𝜔<300 мм и 𝑚=5 мм 𝑌𝑥=1,04;

𝑓𝑙𝑖𝑚𝑔-предел длительной выносливости зубьев при изгибе, МПа.

𝑓𝑙𝑖𝑚𝑔=![]() 𝑓𝑙𝑖𝑚𝑔⋅𝑌т⋅𝑌𝑔⋅𝑌𝑑⋅𝑌𝑐⋅𝑌𝑙,

(75)

𝑓𝑙𝑖𝑚𝑔⋅𝑌т⋅𝑌𝑔⋅𝑌𝑑⋅𝑌𝑐⋅𝑌𝑙,

(75)

где 𝑓𝑙-предел длительной выносливости зубьев при изгибе испытуемых образцов зубчатых колес, соответствующе базовому числу циклов напряжений , МПа. Для стали 25ХГМ 𝑓𝑙𝑖𝑚𝑔=1000 МПа;

𝑌т- коэффициент, учитывающий технологию изготовления

𝑌т=1

𝑌𝑔- коэффициент, учитывающий влияние переходной поверхности зуба, 𝑌𝑔=0,7[4];

𝑌𝑑- коэффициент, учитывающий влияние деформационного упрочнения переходной поверхности зуба 𝑌𝑑=1[4];

𝑌𝑐- коэффициент, учитывающий влияние двухстороннего приложения нагрузки, 𝑌𝑐=1,2;

𝑌𝑙- коэффициент долговременности по напряжениям изгиба [4]

𝑌𝑙=![]() ;

(76)

;

(76)

где -показатель степени кривой изгибной усталости 𝑞𝑓=9;

𝑁𝑓𝑙𝑖𝑚-базовое число циклов изгибных напряжений 𝑁𝑓𝑙𝑖𝑚=4⋅106 циклов;

𝑁𝑓𝐸-эквивалентное число циклов напряжений при расчете на изгибную выносливость; 𝑁𝑓𝐸=𝑀𝑓⋅𝑁𝑘, где -коэффициент эквивалентных циклов изгиба 𝑀𝑓=0,3.

𝑁𝑓𝐸=0,3⋅2,03⋅107=6,09⋅106циклов;

𝑌𝑙=![]() =0,93. Принимаем 𝑌𝑙=1,00

[4];

=0,93. Принимаем 𝑌𝑙=1,00

[4];

𝑓𝑙𝑖𝑚𝑔=1000⋅1⋅0,7⋅1⋅1,2⋅1=840 МПа;

𝑆𝑓-коэффициент запаса изгибной прочности. Для нитроцементируемых колес 𝑆𝑓=1,55 [19];

𝑓𝑝=(840/1,55)⋅1,05⋅1,209⋅1,04=715,5 МПа.

Допустимые напряжения изгиба при действии максимальной нагрузки, МПа [4];

𝑓𝑝𝑚𝑎𝑥=![]() , (77)

, (77)

где 𝑓𝑠𝑡- предел напряжений при изгибе зубьев максимальной нагрузкой, МПа [4];

![]() =

=![]() ⋅𝑌𝑔𝑠𝑡⋅𝑌𝑑𝑠𝑡,

(78)

⋅𝑌𝑔𝑠𝑡⋅𝑌𝑑𝑠𝑡,

(78)

где - базовое назначение предельного напряжения зубьев при изгибе максимальной нагрузкой, МПа. Для стали 25ХГМ =2650 МПа;

𝑌𝑔𝑠𝑡-коэффициент учитывающий влияние шлифованной переходной поверхности. Для стали 25ХГМ 𝑌𝑔𝑠𝑡=0,96 [19];

𝑌𝑑𝑠𝑡- коэффициент, учитывающий влияние деформационного упрочнения; 𝑌𝑑𝑠𝑡=1,1;

=2650⋅0,96⋅1,1=2798 МПа;

![]() -

коэффициент запаса изгибной прочности

при действии моментальной нагрузки

[4]:

-

коэффициент запаса изгибной прочности

при действии моментальной нагрузки

[4]:

=𝑌𝑧⋅𝑆𝑦, (79)

где 𝑌𝑧=0,8 и 𝑆𝑦=1,65 при вероятности разгружения 0,99 [19];

=0,8⋅1,65=1,32;

𝑌𝑟𝑠𝑡- коэффициент, учитывающий влияние шероховатости и переходной поверхности. Для стали 25ХГМ 𝑌𝑟𝑠𝑡1,11 [19];

𝑌𝛿𝑠𝑡,𝑌𝛿𝑠𝑇-опорные коэффициенты, при максимальной нагрузке рассчитываемого и испытуемого зубчатых колес. Для стали 25ХГМ по [19];

![]() =1

[4];

=1

[4];

𝑓𝑝𝑚𝑎𝑥=(2798⋅1,11⋅1,045⋅1)/1,32=2263 МПа.

5.5.3 Расчет допускаемых напряжений зубьев колеса понижающей передачи и зубчатых колес других передач аналогичен расчету допускаемых напряжений шестерни понижающей передачи (см. формулы (62-79)). Результаты расчета допускаемых напряжений приведены в таблице 9.

5.6 Проверочный расчет зубчатых передач.

5.6.1 Расчет напряжений понижающей передачи.

Расчетное контактное напряжение, МПа [17]:

![]() ,

(80)

,

(80)

где

![]() -

коэффициент, учитывающий механические

свойства материала зубчатых колес. Для

стальных зубчатых колес

=190

МПа-0,5[4];

-

коэффициент, учитывающий механические

свойства материала зубчатых колес. Для

стальных зубчатых колес

=190

МПа-0,5[4];

![]() -

коэффициент, учитывающий форму сопряжений

поверхностей зубьев в полосе зацепления;

-

коэффициент, учитывающий форму сопряжений

поверхностей зубьев в полосе зацепления;

![]() -

коэффициент, учитывающий суммарную

длину контактной линии.

-

коэффициент, учитывающий суммарную

длину контактной линии.

𝑍н=

;

;

𝑍н= =2,7396;

=[(4-Ех)⋅3]0,5; (81)

=[(4-1,624)⋅/3]0,5=0,896;

𝐾н=𝐾𝑎⋅𝐾н𝑣⋅𝐾н𝑎⋅𝐾н𝛽,

где 𝐾𝑎- коэффициент, учитывающий внешнюю динамическую нагрузку 𝐾𝑎=1;

𝐾н𝑣- коэффициент, учитывающий динамическую нагрузку, возникшую в зацеплении;

𝐾н𝑎- коэффициент, учитывающий вид зуба и точность изготовления;

𝐾н𝛽- коэффициент, учитывающий неравномерность распределения по длине контактной линии.

𝐾н𝑣=1+![]() ,

(82)

,

(82)

где 𝜔н𝑣- удельная окружная динамическая сила:

𝜔н𝑣=![]() , (83)

, (83)

где

![]() - коэффициент, учитывающий жесткость

зубьев. Для прямозубых колес с прямыми

модифицированными головками при

Н𝑜н𝑣

350

=0,15.

Для шевронных

=0,08.

- коэффициент, учитывающий жесткость

зубьев. Для прямозубых колес с прямыми

модифицированными головками при

Н𝑜н𝑣

350

=0,15.

Для шевронных

=0,08.

𝑔𝑜- коэффициент, учитывающий влияние, разности шагов зацепления зубьев колеса и шестерни. Для 5 степени точности по нормам плавности при 𝑚=5мм; 𝑔𝑜=4,2 [4];

𝑎𝑐- отношение, коэффициентов жесткости 𝐶𝑚 колес рассчитываемой передачи заданного контура и такой же передачи с исходным контуром. Так как исходный контур выбран по [17]; 𝑎𝑐=1.

𝜔н𝑣=0,15⋅4,2⋅16,014⋅![]() =78,58;

=78,58;

𝐾н𝑣=1+![]() =1,158;

=1,158;

𝐾н𝑎=𝐾н![]() ,

(84)

,

(84)

где 𝐾н - коэффициент, учитывающий постоянство интенсивности нагрузки на наклонных линях [4]:

𝐾н

=1+![]() ;

(85)

;

(85)

𝐾н

=1+![]() =1;

=1;

𝐾н𝑎=1⋅1,148=1,148;

𝐾н

=1+0,32⋅![]() ;

(86)

;

(86)

𝐾н![]() ;

;

𝐾н=1⋅1,158⋅1,158⋅1=1,34;

![]() МПа.

МПа.

Максимальное контактное напряжение, МПа [19]:

![]() ;

(87)

;

(87)

где

![]() ;

;

![]() ;

;

![]() .

.

![]() ;

;

МПа.

МПа.

Глубинное контактное напряжение, МПа:

![]() ;

(89)

;

(89)

![]() МПа.

МПа.

Глубинное контактное напряжение, при действии максимальной нагрузки МПа [19]:

![]() ;

(90)

;

(90)

![]() МПа.

МПа.

Изгибное напряжение, МПа [19]:

![]() ,

(91)

,

(91)

где 𝐾𝑓- коэффициент нагрузки;

𝑌𝑓- коэффициент, учитывающий форму зуба и концентрации напряжения;

![]() -

коэффициент, учитывающий угол наклона

зубьев;

-

коэффициент, учитывающий угол наклона

зубьев;

![]() -

коэффициент, учитывающий перекрытие

зубьев

=1

[4].

-

коэффициент, учитывающий перекрытие

зубьев

=1

[4].

где 𝐾𝑓𝑎- коэффициент, учитывающий точность изготовления при расчете напряжений изгиба зуба. Для шестой степени точности по нормам плавности 𝐾𝑓𝑎=1 [4];

𝐾𝑓 - коэффициент, учитывающий влияние неравномерности распределения нагрузки по длине контактной линии на напряжении изгиба у основания зубьев.

𝐾𝑓

=0,95+ ,

(92)

,

(92)

где

𝐿𝑘-

максимальная длинна контактной линии,

мм. При ![]() ;

𝐿𝑘=

;

𝐿𝑘=![]() в, 𝐿𝑘1=45

мм 𝐿𝑘2=40/𝑐𝑜𝑠23,50=43,62

мм;

в, 𝐿𝑘1=45

мм 𝐿𝑘2=40/𝑐𝑜𝑠23,50=43,62

мм;

𝐾𝑓𝛽=0,95+((1-1,4⋅5/40)/(1+1,4⋅5/40))⋅(1-1)=0,95;

𝐾𝑓𝑣- коэффициент, учитывающий динамическую нагрузку, возникшую в зацеплении.

![]() ,

(93)

,

(93)

где

![]() -

удельная окружная динамическая сила.

-

удельная окружная динамическая сила.

![]() ,

(94)

,

(94)

где

![]() -

коэффициент, учитывающий жесткость

работы.

=0,10

[4];

-

коэффициент, учитывающий жесткость

работы.

=0,10

[4];

![]() ;

;

![]() ;

;

𝐾𝑓=1⋅1⋅0,95⋅0,118=0,113,

𝑌𝑓- коэффициент, учитывающий форму зуба и концентрацию напряжения [4]:

𝑌𝑓=𝑚𝑎𝑥![]() , (95)

, (95)

где 𝑌𝑓𝑖=3,47+13,2/𝑍𝑣𝑖-2,97⋅𝑥𝑖/𝑍𝑣𝑖+0,092⋅𝑥𝑖2;

𝑌𝑓1=3,47+13,2/36-2,97⋅0,2/36+0,092⋅0,22=3,614;

𝑌𝑓2=3,47+13,2/36-2,97⋅(-0,2)/36+0,092⋅(-0,2)2=3,754;

𝑌𝑓=𝑌𝑓2=3,754;

𝑌𝛽=1-0,008⋅Е𝛽⋅𝛽 0,75, (96)

𝑌𝛽=1-0,008⋅0 0,75;

![]() =19903,4⋅0,105⋅3,754⋅1⋅1/(40⋅5)=39,18

МПа,

=19903,4⋅0,105⋅3,754⋅1⋅1/(40⋅5)=39,18

МПа,

Напряжение при изгибе максимальной изгибной нагрузкой, МПа

![]() , (97)

, (97)

![]() , (98)

, (98)

![]() , (99)

, (99)

![]() ;

;

![]() ,

,

![]() МПа.

МПа.

5.6.2 Результаты расчета понижающей передачи привода переднего моста приведены в таблице 10. Проверочный расчет межосевого дифференциала не пригодился в связи с тем, что применяется дифференциал, имеющий показатели серийно выпускаемого на автозаводе имени Лихачева, устанавливаемый в раздаточной коробке автомобиля КамАЗ-5350.

5.6.2 .1 Расчет валов, выбор материала.

Таблица 10. Результаты расчета понижающей передачи.

Напряжение |

Номер формулы |

Понижающая передача |

Передача привода переднего моста |

||||

При эквивалентном нагружении |

При максимальном нагружении |

При эквивалентном нагружении |

При максимальном нагружении |

||||

Контактное |

поверхностное |

Расчетное |

3,70 |

995,6 |

1703 |

1038 |

2023 |

Допускаемое |

3,52 |

1887 |

2095 |

2095 |

2684 |

||

Глубинное |

Расчетное |

3,81 |

995,6 |

1038 |

1038 |

2023 |

|

Допускаемое |

3,58 |

2775 |

2687 |

2687 |

2529 |

||

Изгибное |

Расчетное |

3,83 |

19,73 |

39,18 |

39,18 |

39,71 |

|

Допускаемое |

3,64 |

715 |

2798 |

2263 |

2261 |

||

Выбираем для изготовления валов сталь 25ХГМ по следующим характеристикам:

Предел

прочности ![]() МПа;

МПа; ![]() МПа

МПа

Предел

текучести ![]() МПа;

МПа; ![]() МПа.

МПа.

5.6.2.2 Расчет ведущего вала.

На

рисунке 9 следует, что опасным сечением

вала является сечение С-С.

На

рисунке 9 следует, что опасным сечением

вала является сечение С-С.

В числителе значения при мах нагружении; в знаменателе- при эквивалентном .

Рисунок-9 Нагруженность, реакции опор, эпюры нагружения.

Примечания: Численные значения при максимальном нагружении.Рисунок-10. Нагруженность, реакции опор, эпюры нагружения вала.

5.6.2.3 Расчет вала на статическую прочность.

Суммарный изгибающий момент в сечении С-С, Н⋅м [19]:

![]() ,

(100)

,

(100)

где

![]() -

изгибающий момент в сечении С-С в

вертикальной плоскости;

-

изгибающий момент в сечении С-С в

вертикальной плоскости;

![]() -

изгибающий момент в сечении С-С в

горизонтальной плоскости;

-

изгибающий момент в сечении С-С в

горизонтальной плоскости;

𝑇𝑒- крутящий момент в сечении С-С.

𝑀𝑢𝑐=![]() =2736

Н⋅м.

=2736

Н⋅м.

Момент сопротивления при изгибе в сечении С-С, м3;

𝑊𝑢𝑐=𝜋⋅(𝐷𝑐⁴-𝑑𝑐⁴)/320. (101)

где 𝐷𝑐 и 𝑑𝑐- соответственно нагруженный и внутренний диаметр вала в сечении С-С, м.

𝑊𝑘𝑐=𝜋⋅(0,054-0,0154)/(32⋅0,05)=2,11⋅10-5 м3.

Момент сопротивления при кручении, м3;

𝑊𝑘𝑐=𝜋⋅(𝐷𝑐4-𝑑𝑐⁴)/160; (102)

𝑊𝑘𝑐=𝜋⋅(0,054-0,0154)/(16⋅0,05)=4,22⋅10-5 м3.

Площадь сечения, м² [19];

𝑆𝑐=𝜋⋅(𝐷𝑐²-𝑑𝑐²)/4; (103)

𝑆𝑐=𝜋⋅(0,005²-0,015²)/4=2,65⋅10-3 м2.

Напряжение изгиба, МПа [19];

;

(104)

;

(104)

![]() ((2736/2,11⋅10-5+8/0,00265))⋅10-6=129,67

МПа,

((2736/2,11⋅10-5+8/0,00265))⋅10-6=129,67

МПа,

Напряжение кручения, МПа [19];

![]() ;

(105)

;

(105)

![]() 5477/(4,22⋅10-5⋅10⁶)=129,79

МПа.

5477/(4,22⋅10-5⋅10⁶)=129,79

МПа.

Коэффициент запаса прочности по пределу текучести [19];

По напряжениям изгиба :

![]() (106)

(106)

где

![]() -

коэффициент, учитывающий влияние

абсолютных размеров сечения вала по

пределу текучести

=0,79

[19];

-

коэффициент, учитывающий влияние

абсолютных размеров сечения вала по

пределу текучести

=0,79

[19];

![]() =0,79⋅981/129,67=5,977;

=0,79⋅981/129,67=5,977;

По напряжению кручения:

![]() ,

(107)

,

(107)

![]() 0,79⋅478/129,79=2,91.

0,79⋅478/129,79=2,91.

Коэффициент запаса прочности по пределу прочности:

по напряжениям изгиба:

![]() ,

(108)

,

(108)

где

![]() -

коэффициент, учитывающий влияние

абсолютных размеров вала по пределу

прочности.

-

коэффициент, учитывающий влияние

абсолютных размеров вала по пределу

прочности.

![]() =

=![]() =9,341,

=9,341,

по напряжениям кручения:

![]() ,

(109)

,

(109)

![]() =6,683,

=6,683,

Общий коэффициент запаса прочности, [19]:

по пределу текучести:

![]() ;

(110)

;

(110)

;

;

по пределу прочности:

![]() ; (111)

; (111)

![]() .

.

Условие достаточной прочности вала [19]:

𝘩𝘛=4,36>(1,2…1,5)

𝘩в=9,08>(1,5…1,8)

Условие достаточной статистической прочности вала выполняется.

5.6.3 Расчет вала на жесткость.

На рисунке 10 представлены действующие на эквивалентных валах нагрузки и соответствующие им эпюры нагружения с учетом внутренних силовых факторов. Расчет на жесткость производится при действии максимальной нагрузкой.

Максимальный прогиб вала, мм [19]:

![]() ;

(112)

;

(112)

где 𝑓𝑥; -максимальные прогибы вала в плоскостях 𝑋𝑂𝑍 и 𝑌𝑂𝑍, мм;

,

(113)

,

(113)

где 𝑓𝑖𝑥,𝑦- прогиб сечения в плоскости 𝑋𝑂𝑍 и 𝑌𝑂𝑍 при действии на вал нагрузки 𝑖, мм;

𝐹𝑖𝑥,𝑦- находятся по уравнению упругой линии, [19]:

![]() , (114)

, (114)

где 𝐸- модуль упругости материала вала при растяжении, МПа;

𝑥- текущая координата сечения вала, в котором определяют прогиб 𝑓𝑥𝑦 и угол поворота 𝑄, мм;

𝑗- осевой момент инерции сечения, мм;

𝑎,𝑏- координаты сечения, в котором приложены сосредоточенные нагрузки 𝑀𝑢𝐹, мм;

𝐸𝑗𝑓𝑜𝑥,𝑦- постоянная определяющая условие закрепления вала в опорах;

𝑄- угол поворота, рад.

Уравнение углов поворота [19]:

![]() ,

(115)

,

(115)

где 𝐸𝑗𝑄𝑜- постоянная, определяемая из условия закрепления вала в опорах.

Угол поворота вала под действием 𝑘 нагрузок, рад [19]:

, (116)

, (116)

где 𝑄𝑖- угол поворота вала под действием на вал нагрузки 𝑖, рад.

Результаты расчетов по определению статической прочности и жесткости валов, проектируемой раздаточной коробке, приведены в таблице 11.

Таблица 11-Результаты расчета валов.

Деталь |

Коэффициент запаса прочности по пределу |

𝑚𝑎𝑥 прогиб, мкм. |

𝑚𝑎𝑥 угол поворота 𝑥⋅10-4 рад |

|

текучести |

прочности |

|||

Ведущий вал |

4,36 |

9,08 |

0,3 |

0,9 |

Вал привода водила |

3,26 |

4,78 |

1,6 |

1,9 |

Ступица солнечной шестерни |

3,57 |

4,53 |

0,4 |

1,1 |

Вал привода переднего моста |

2,14 |

4,83 |

5,0 |

3,0 |

Ступица и вал привода мостов тележки |

4,72 |

12,26 |

0,1 |

0,4 |

5.7 Расчет подшипников.

5.7.1 Расчет подшипников качения.

Расчет подшипников качения производится по эквивалентными нагрузкам (см. таблицу 11) [20], [16].

Расчет подшипника качения задней опоры ведущего вала. Назначаем роликовый цилиндрический подшипник. Эквивалентная нагрузка с учетом сил при понижающей передаче, 𝐻:

![]() ,

(117)

,

(117)

где 𝑋- коэффициент радиальной нагрузки. Для выбранного типа подшипника 𝑋=1 [16];

𝑉- коэффициент вращения. При вращении внутреннего кольца 𝑉=1 [16];

𝐹𝑎𝗁- осевая нагрузка на подшипник, 𝐻. 𝐹𝑎𝗁=200𝐻;

![]() -

коэффициент безопасности.

=1,5

[16];

-

коэффициент безопасности.

=1,5

[16];

𝐾т- температурный коэффициент. Для зубчатых передач автомобиля; 𝐾т=1 [16];

𝐾м- коэффициент материала. Для полноприводных подшипников 𝐾м=1 [16].

𝑃𝐻=(1⋅1⋅17019+0,3⋅200)⋅1,5⋅1,1=25619 𝐻.

Аналогично рассчитывается эквивалентная нагрузка при включенной прямой передаче. 𝑃п=4058𝐻.

Эквивалентная суммарная нагрузка на подшипники, 𝐻[16]:

,

(118)

,

(118)

где 𝑁𝑘п, 𝑁𝑘н, 𝑁𝑘- число циклов нагружения соответственно при включенной понижающей, прямой передаче и суммарный (см. таблицу 10);

Требуемая динамическая грузоподъемность подшипника 𝐻,[16]:

![]() (119)

(119)

где -показатель степени, зависающий от типа подшипника. Для роликовых подшипников 𝑚=1/3 [16]. 𝑁𝑘-8 млн. циклов.

𝐶т=9662⋅4051/3=71485,7.

По [16] назначаем подшипник 2611 ГОСТ 8338-75.

Основные параметры приведены в таблице-12.

Таблица 12-Параметры подшипников

Опора качения |

обозначение |

Грузоподъемность, кН |

Внутренний диаметр, мм |

Наружный диаметр, мм |

Ширина, мм |

Масса, мм |

Потеря мощности при вкл. Передачи вт |

|

П |

Н |

|||||||

Передняя ведущего вала |

312 |

64,1 |

60 |

130 |

31 |

1,35 |

1,04 |

1,79 |

Задняя ведущего вала |

12320 |

100 |

60 |

130 |

31 |

1,35 |

|

|

Вала привода мостов тележки |

214 |

48,8 |

70 |

125 |

24 |

1,35 |

1,48 |

2,02 |

Передняя вала привода переднего моста |

50314 |

56,1 |

55 |

120 |

29 |

1,35 |

0,69 |

1,38 |

Задняя вала привода переднего моста |

53610 |

120 |

50 |

110 |

40 |

1,7 |

1,99 |

3,11 |

5.7.2 Расчет остальных подшипников

Остальные подшипники качения рассчитываются аналогично, по формулам (117-119);

5.7.3 Расчет потерь мощности в подшипниках качения.

Момент трения в подшипниках ведущего вала, Н⋅м [20].

![]() , (120)

, (120)

где 𝑃- нагрузка на подшипник, 𝐻;

𝑓т𝑝- коэффициент трения, 𝑓𝑚𝑝=0,002 [20];

𝑑- внутренний диаметр подшипника, мм.

![]() ,

(121)

,

(121)

где 𝐹𝑟 и 𝐹𝑎- силы действующие на подшипники, 𝐻 (см. таблицы 10)

![]() 𝐻.

𝐻.

Мощность затрачиваемая на трение в подшипниках, Вт

.

𝑁𝑝𝑘=1,047⋅10-2⋅𝑀т𝑝⋅𝜔, (122)

где 𝜔- угловая скорость вращения вала рад-1.

𝑀т𝑝=0,002⋅17224⋅0,06/2=1,033 𝐻⋅м;

𝑁𝑝𝑘=1,047⋅10-2⋅1,033⋅30,78=0,333 Вт.

Мощность, затрачиваемая на трение в подшипниках рассчитывается аналогично (см. формулы 120…122). Результаты расчетов приведены в таблице12.