- •Введение

- •Глава I строение металлов и сплавов

- •§ 1. Металлография и ее задачи

- •§ 2. Металлы и сплавы

- •§ 3. Макро- и микроструктура

- •Контрольные вопросы

- •Глава II свойства металлов и методы их определения

- •§ 4. Физические, химические и технологические свойства металлов

- •§ 5. Механические свойства металлов

- •§ 6. Испытание на растяжение

- •§ 7. Измерение твердости

- •§ 8. Ударные испытания

- •Контрольные вопросы

- •Глава III анализ макроструктуры металлов и сплавов

- •§ 9. Отбор и подготовка образцов для анализа

- •§ 10. Выявление макроструктуры

- •§ 11. Изучение изломов

- •§ 12. Фиксирование макроструктуры

- •Контрольные вопросы

- •Глава IV анализ микроструктуры металлов и сплавов

- •§ 15. Методы выявления микроструктуры

- •§ 16. Химическое травление

- •§ 17. Металлографический микроскоп

- •§ 18. Применение светового микроскопа

- •§ 19. Тепловая металлография

- •§ 20. Определение микротвердости

- •§ 21. Электронная микроскопия

- •§ 22. Рентгеноструктурный анализ

- •Контрольные вопросы

- •Глава V железоуглеродистые сплавы

- •§ 23. Производство стали

- •§ 24. Углеродистые стали и их классификация

- •Конструкционные (строительные) низколегированные стали.

- •§ 25. Легированные стали и их классификация

- •§ 26. Применение легированных сталей

- •§ 27. Производство чугуна

- •§ 28. Классификация и применение чугунов

- •Контрольные вопросы

- •Глава VI цветные металлы и их сплавы

- •§ 29. Медь и ее сплавы

- •§ 30. Алюминий и его сплавы

- •§ 31. Магний и его сплавы

- •§ 32. Титан и его сплавы

- •§ 33. Жаропрочные сплавы

- •§ 34. Тугоплавкие металлы и сплавы

- •§ 35. Сплавы на основе олова и свинца

- •Контрольные вопросы

- •Глава VII твердые сплавы

- •§ 36. Классификация твердых сплавов. Литые сплавы

- •§ 37. Металлокерамические твердые сплавы. Порошковая металлургия

- •Контрольные вопросы

§ 6. Испытание на растяжение

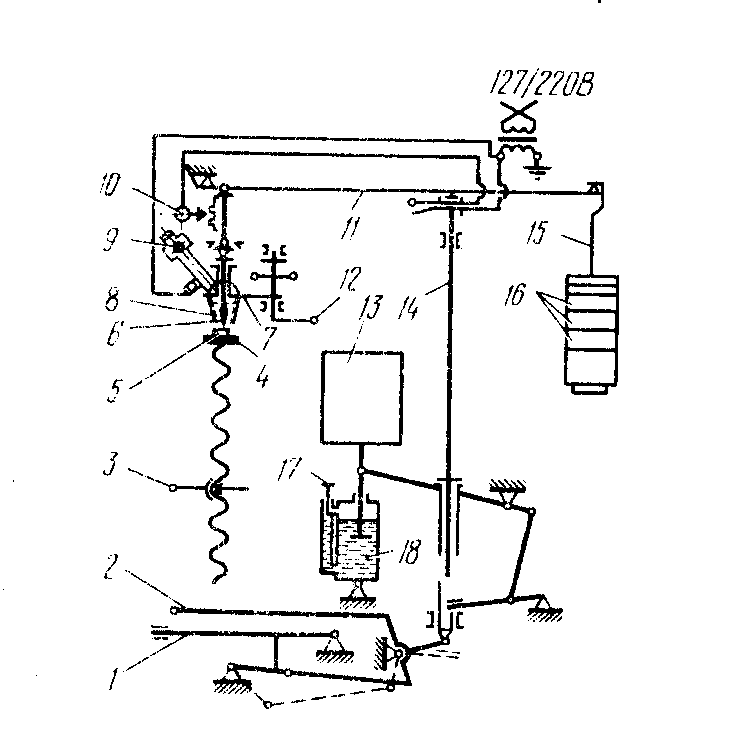

Машина для испытания на растяжение. Машины для испытания на растяжение (сжатие) состоят из двух основных узлов: нагружающего устройства, обеспечивающего плавное деформирование образца, и силоизмерительного механизма, с помощью которого измеряется сила сопротивления образца создаваемой деформации.

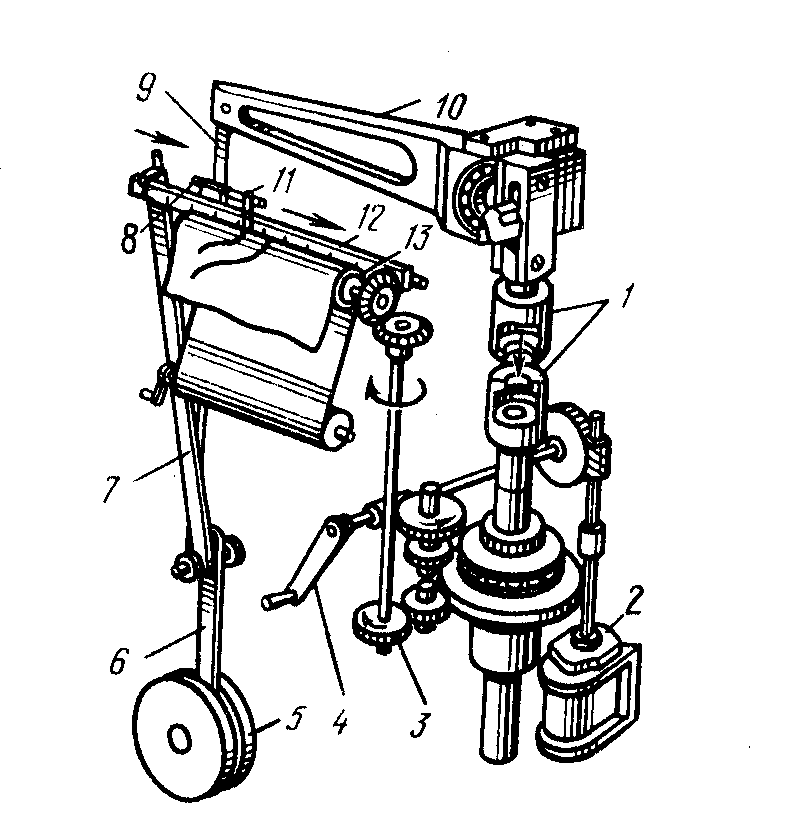

Для массовых испытаний образцов в лабораториях широко применяются вертикальные машины с механическим приводом и маятниковым силоизмерителем, например машина ИМ-4Р. Эта машина обеспечивает нагрузку в двух диапазонах: от 0 до 20000 Н (2000 кгс) и от 0 до 40000 Н (4000 кгс). Скорость растяжения образца при испытании постоянная и составляет 1,2 мм/мин. Схематически устройство этой машины представлено на рис. 7. Образец закрепляется в подвижных захватах 1. Электродвигатель 2 через систему передач приводит в движение тяговый винт 3 и нижний захват, который можно перемещать и вручную с помощью рукоятки 4. Сила сопротивления образца деформации передается измерительному рычагу 10, соединенному тягой 9 через кривошип 6 с маятником 5. Отклонение маятника через поволок 7 приводит в движение вдоль измерительной линейки 12 каретку 8 с пером II, которое записывает кривую растяжения на диаграммной бумаге, намотанной на вращающийся барабан 13, соединенный с помощью шестерен с тяговым винтом 3.

Рис. 7. Устройство машины ИМ-4Р

Контрольные испытания на растяжение проводят на стандартных образцах, форма и размеры которых указаны в ГОСТ 1497-73. Необходимые требования для отбора образцов указываются в технических условиях на металлопродукцию.

§ 7. Измерение твердости

Твердость металла можно определять прямыми и косвенными испытаниями.

Прямые испытания на твердость состоят в том, что в образец вдавливают специальный твердый наконечник (из закаленной стали, алмаза или твердого сплава) различной формы (шарик, конус, пирамида). После снятия нагрузки остается отпечаток, величина которого характеризует твердость образца.

При косвенных методах оцениваются свойства металла, пропорциональные его твердости.

Испытания на твердость могут быть статическими и динамическими. К первому виду относятся испытания методом вдавливания, ко второму -методом ударного вдавливания.

По значению твердости металла можно составить представление об уровне его свойств - чем выше твердость, тем меньше пластичность металла, и наоборот.

Методы измерения твердости имеют ряд пре имуществ перед другими метолами механических испытаний металла: простота техники испытаний и быстрота, простота формы и небольшие размеры образцов, возможность проводить испытание непосредственно на изделии без его разрушения.

Твердость определяют на специальных приборах - твердомерах. Твердомеры бывают стационарными и переносными. Принципиальное устройство твердомеров для всех методов испытаний на твердость одинаково.

Основными узлами твердомеров являются станина, опорный столик, наконечник, нагружающее устройство, прибор для измерения величины деформации.

Общая схема испытания такова: деталь или образец помещают на опорный столик, с по мощью нагружающего устройств;) в образец вдавливается наконечник и после снятия нагрузки определяется твердость.

В зависимости от цели испытания, свойств испытуемого металла, размеров образца выбирают форму, размер и материал наконечника, величину и длительность приложения нагрузки.

Наиболее часто проводят определение твердости следующими методами: измерение твердости по Бринеллю — по ГОСТ 9012-59, измерение твердости по Роквеллу - по ГОСТ 9013-59: измерение твердости по Виккерсу - по ГОСТ 2999-75: измерение твердости методом ударного отпечатка - по ГОСТ 18661-73.

Существуют общие требования к подготовке образцов и проведению испытаний при определении твердости.

1. Изготовление образцов и подготовка поверхности должны осуществляться способами, исключающими изменения свойств металла из-за нагрева или наклепа.

2. Поверхность образца должна быть чистой, без оксидных пленок, следов ржавления или окалины, трещин и прочих дефектов.

3. Образцы должны быть определенной толщины. После нанесения отпечатка на обратной стороне образца не должно быть следов деформации.

4. Образец должен лежать на подставке жестко и устойчиво. В процессе испытания образец не должен смещаться или прогибаться.

5. Прилагаемая нагрузка должна действовать перпендикулярно поверхности образца.

6. Нагрузка должна прилагаться и возрастать плавно до заданного значения, а далее поддерживаться постоянной в течение определенного времени.

Измерение твердости по Бринеллю. При определении твердости методом Бринелля в испытуемый образец или изделие вдавливается в течение определенного времени металлический шарик. После снятия нагрузки на поверхности образца остается сферический отпечаток. Величина отпечатка зависит от твердости металла: чем тверже металл, тем меньше будет величина отпечатка, Число твердости по Бринеллю обозначается НВ.

Чтобы определить число твердости НВ, надо величину приложенной нагрузки Р разделить на площадь отпечатка F.

Чтобы не производить каждый раз вычисления, при определении числа твердости пользуются специально составленной таблицей (приложение к ГОСТ 9012-59). Зная нагрузку, диаметры шарика и отпечатка по этой таблице можно определить число твердости НВ.

Для испытания применяют шарики из закаленной стали или твердого сплава диаметром 2,5: 5,0 и 10 мм. Диаметр шарика выбирают в зависимости от толщины испытуемою образца и его твердости: чем тоньше и тверже образец, тем меньше должен быть диаметр шарика.

Обычно испытание проводят на специально подготовленной горизонтальной площадке образца.

В зависимости от твердости металла нагрузка на шарик может изменяться от 156 до 30000 Н. Чтобы результаты испытаний были сопоставимы при любом диаметре взятого шарика, между нагрузкой и диаметром шарика должно выдерживаться соотношение: Р=2,5D2, Р=10D2, Р=30D2.

Длительность приложения нагрузки должна быть достаточной для прохождения деформации и возрастать с уменьшением твердости испытуемого металла от 10 до 30 и 60 с.

Диаметр шарика D, нагрузку Р. продолжительность выдержки под нагрузкой t и минимальную толщину образца выбирают по специальной таблице.

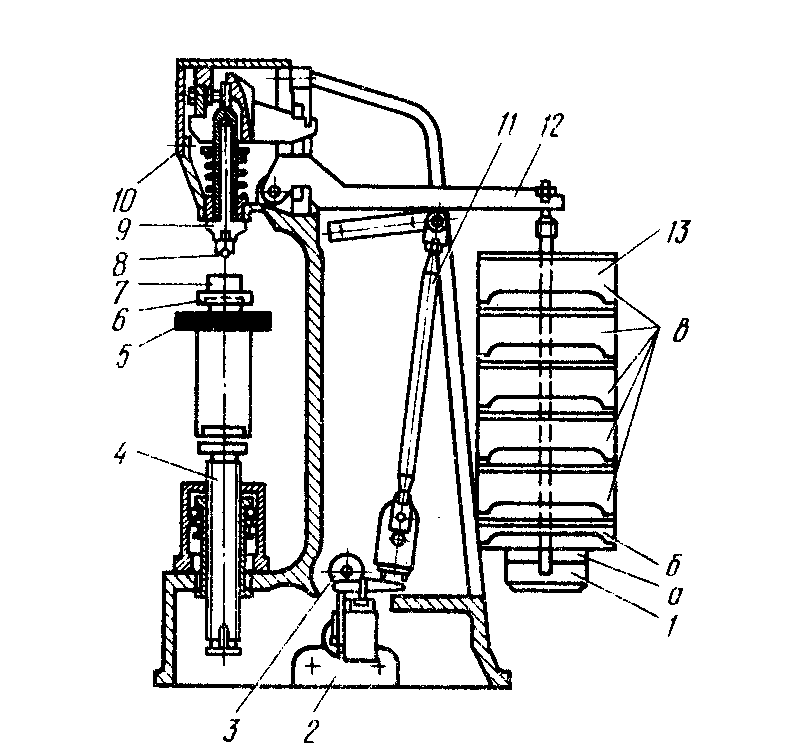

Схема прибора для определения твердости по методу Бринелля приведена на рис. 8. На подвеску 1 устанавливают набор грузов 13. Сама подвеска создает нагрузку 1875 H (187,5 кгс).

Рис. 8. Твердомер типа ТБ.

В наборе имеются грузы а, б и в. создающие нагрузки 625 Н (62.5 кгс). 2500 Н (500 кгс) соответственно. В шпинделе 9 закрепляют наконечник с шариком 8. Образец 7 устанавливают на столик 6. Вращением штурвала 5 приводят в движение винт 4 и прижимают образец к шарику до совпадения указателя 10 с риской [при этом создается предварительная нагрузка 1000Н (100 кгс)]. После этого нажатием кнопки включают электродвигатель 2. через эксцентрик 3 и шатун II опускается рычаг 12 с нагруженной подвеской 1. При этом нагрузка передается на шарик и последний вдавливается в образец в течение установленного времени, после которого рычаг с грузами поднимается, снимая нагрузку с шарика. Вращением штурвала 5 против часовой стрелки опускается столик 6. Образец онимается и производится замер оставшегося отпечатка.

Измерение твердости по Роквеллу. При измерении твердости чтим методом индикатор (алмазный конус или стальной шарик) вдавливается в испытуемый образец под действием общей нагрузки Р. Причем сначала прилагается предварительная нагрузка Ро. а затем основная Р1, т. е. Р=Ро+Р1. Твердость определяют по глубине отпечатка. За единицу твердости по Роквеллу принята условная величина, соответствующая осевому перемещению наконечника на 0,002 мм. В зависимости от твердости испытуемого образца испытание проводится вдавливанием алмазного конуса или шарика при различной величине основной и общей нагрузки. При испытании твердость можно измерять по трем шкалам: А, В и С (см. прилож. 1).

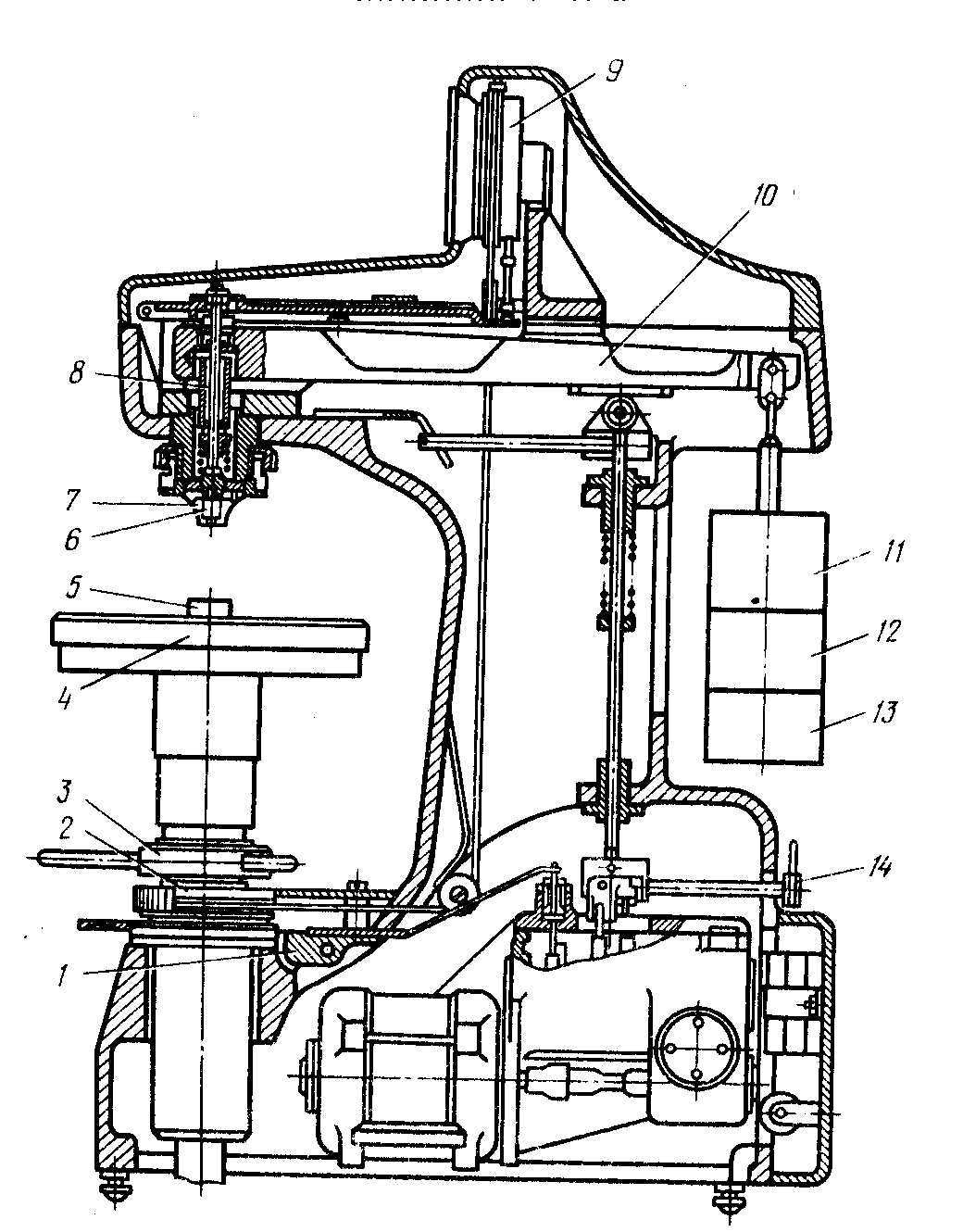

Схема и общий вид прибора для измерения твердости по метолу Роквелла показан на рис. 9.

Рис.9. Твердомер типа ТР

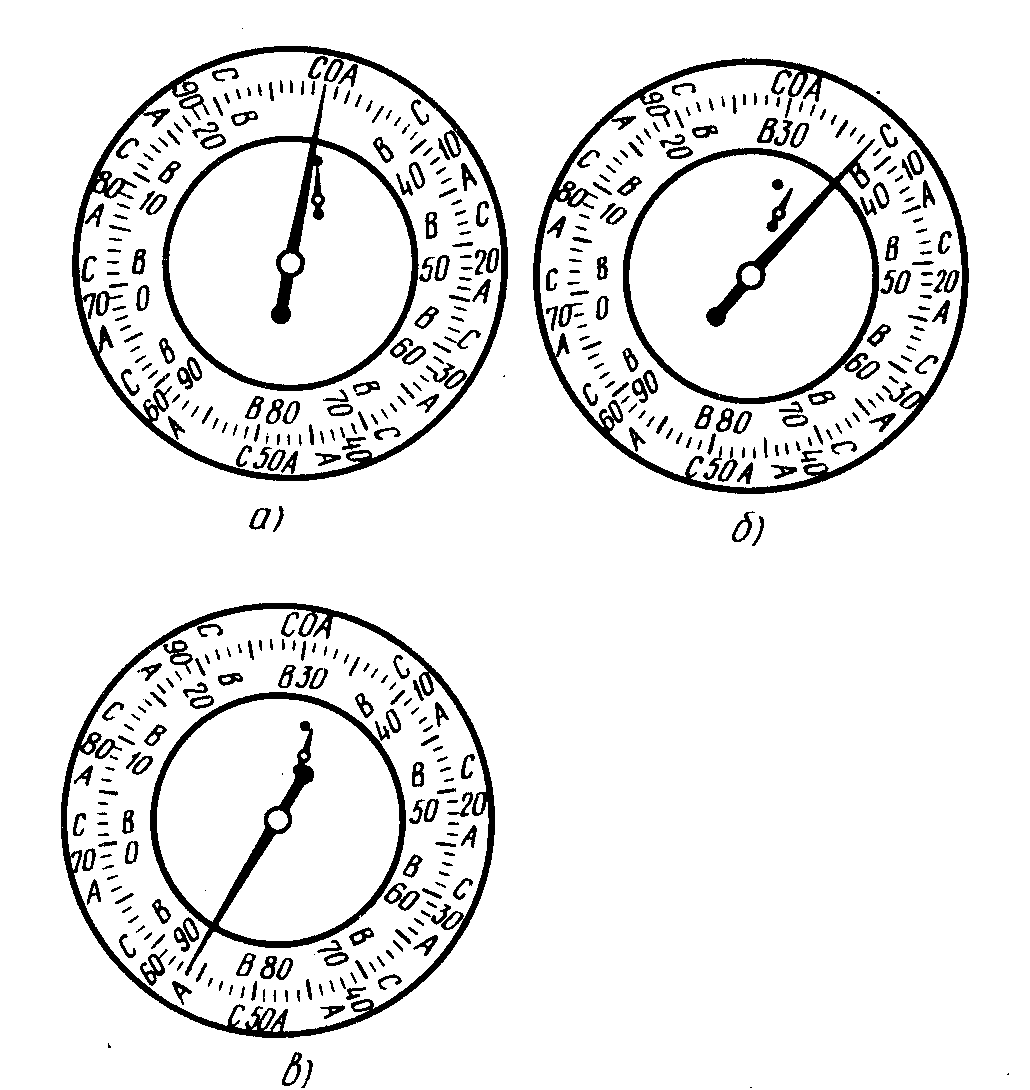

В зависимости от твердости испытываемого образца выбирают нагрузку и индентор. Нагрузку обеспечивают набором грузов, состоящим из одного постоянного 13 и двух переменных 12 и 11, каждый из которых дает соответственно нагрузку 500 Н (50 кгс), 400 Н (40 кгс) и 500 Н (50 кгс). Твердость образца определяют по шкале индикатора 9. При испытании алмазным конусом под нагрузкой 1500 Н (150 кгс) отсчет производят по черной шкале С, а под нагрузкой 600 Н (60 кгс) черной шкале А: при испытании стальным шариком отсчет производят по красной шкале В. В шпиндель и закрепляют оправку с индентором 6. Образен 5 устанавливают на столик 4 и, вращая по часовой стрелке маховик 3. поднимают столик до упора образца в ограничительный чехол 7 индентора, что создает предварительную нагрузку 100 Н (10 кгс). В момент упора образца в ограничительный чехол маленькая стрелка индикатора (рис. 10, а) должна дойти до красной точки, а большая стрелка установится около нуля черной шкалы С. Совмещают большую стрелку индикатора с нулем шкалы С, вращая барабан 2 (см. рис. 9). Такое

совмещение производится при испытании всеми инденторами с любыми нагрузками. При нажатии на клавишу электродвигатель опускает рычаг 10 с подвеской и грузами - создается общая нагрузка: предварительная + основная. При этом индентор углубляется в образец, а большая стрелка индикатора поворачивается против движения часовой стрелки (рис. 10, б).

Рис. 10. Шкала индикатора типа ТР

Длительность цикла испытания устанавливают рукояткой 14 (см. рис. 9). Нормальный цикл испытания занимает 4 с, а ускоренный - 2 с. После окончания вдавливания основная нагрузка автоматически снимается. При атом большая стрелка индикатора поворачивается по часовой стрелке и указывает на соответствующей шкале число твердости по Роквеллу (рис. 10 в). Вращая маховик 3 против часовой стрелки, опускают стол и освобождают образец 5.

Измерение твердости по Виккерсу. При измерении твердости по этому методу в образец вдавливается алмазный наконечник, имеющий форму правильной четырехгранной пирамиды. Нагрузка Р действует в течение определенного времени.

Величина нагрузки может быть в пределах 10-1000 Н (1,0 - 100,0 кгс). Чем больше нагрузка, тем более точным получается результат Продолжительность выдержки образца под нагрузкой составляет обычно 10-15 с.

Обычно испытания проводятся в стандартных условиях, и для определения твердости пользуются таблицей (приложение к ГОСТ 2999 75) в которой приведена твердость в зависимости от длины диагонали отпечатка при различной нагрузке.

При записи результатов испытаний в обычных условиях твердость по Виккерсу обозначается символом НV. Обычными условиями испытания считаются нагрузка 300 H (30 кгс) и время выдержки 10-15 с. В этом случае твердость записывается например НV 300. Если условия испытания другие, то что указывается индексами. Например, запись НV20/40-250 значит, что при нагрузке 200 Н (20 кгс) и времени выдержки 40 с твердость по Виккерсу 250.

При проведении испытания (рис. 11) сменные грузы 16 устанавливают на подвеску 15 рычага II. Испытываемый образец 5 устанавливают на столик 4. Рукояткой 2 в крайнее левое положение поворачивают головку 7. в которой расположены алмазный индентор 6 (в виде пирамиды), защищенный чехлом 8, и измерительный микроскоп 9. Затем рукояткой 12 взводят механизм грузового привода. Вращая маховик 3, прижимают образец 5 к защитному чехлу 8 индентора и нажимают на педаль 1, что приводит к автоматическому нагружению и разгружению образца. Приложение и снятие нагрузки, выдержка под нагрузкой осуществляются за счет энергии опускающегося груза 13 в масляном амортизаторе 18. В момент приложения нагрузки зажигается сигнальная лампочка 10. Продолжительность испытания может составлять от 10 до 60 с и устанавливается регулятором 17. изменяющим скорость опускания штока 14. После окончания нагружения и снятия нагрузки лампочка гаснет. Столик 4 с образцом опускают, вращая маховик 3. Затем рукояткой 12 поворачивают головку в крайнее правое положение и, наблюдая в окуляр измерительного микроскопа, вращением маховика 3 устанавливают резкость изображения отпечатка.

Рис.11. Схема твердомера типа.

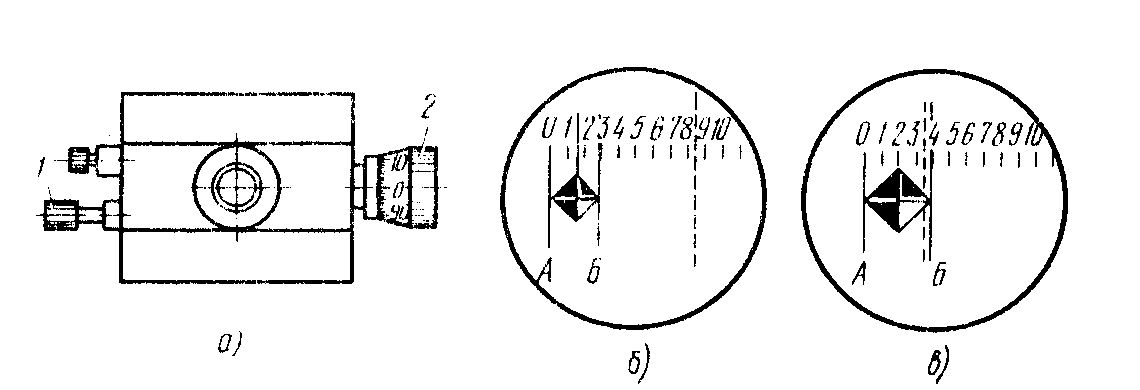

Далее производят измерение диагонали отпечатка. Для этого, вращая левый винт 1 измерительного микроскопа (рис. 12,а). подводят штрих А (рис. 12, б) к левому углу отпечатка, вращая микрометрический винт 2, подводят штрих Б (рис 12, в) к правому углу отпечатка. Величина диагонали определяется по шкале окуляра и показанию микрометрического винтя. Повернув об-

разец на 90°, измеряют вторую диагональ отпечатка и затем вычисляют среднее арифметическое значение из двух измерений.

При серийных испытаниях, когда твердость образцов должна находиться в определенных пределах, пользуются третьим, пунктирным штрихом (рис. 12, б, в). Например, при нагрузке 100 Н (10 кгс) твердость металла может находиться в пределах 160-180, что соответствует длине диагонали отпечатка 340-321 мкм.

Рис. 12. Измерение отпечатка.

Производя отсчеты по шкале окуляра и микрометрическому винту, устанавливают штрих Б, на расстоянии 321 мкм от штриха А. Далее при измерении отпечатков устанавливают только' штрих А на правый угол отпечатка.

Измерительный микроскоп снабжается двум» объективами с различным увеличением: 10х и 3,7х. При пользовании объективом 10х одно деление окулярной шкалы соответствует 100 мкм, а объективом 3,7х - 250 мкм: при этом одно деление лимба микрометрического винта составляет 1 и 2,5 мкм соответственно.