- •Введение

- •Глава I строение металлов и сплавов

- •§ 1. Металлография и ее задачи

- •§ 2. Металлы и сплавы

- •§ 3. Макро- и микроструктура

- •Контрольные вопросы

- •Глава II свойства металлов и методы их определения

- •§ 4. Физические, химические и технологические свойства металлов

- •§ 5. Механические свойства металлов

- •§ 6. Испытание на растяжение

- •§ 7. Измерение твердости

- •§ 8. Ударные испытания

- •Контрольные вопросы

- •Глава III анализ макроструктуры металлов и сплавов

- •§ 9. Отбор и подготовка образцов для анализа

- •§ 10. Выявление макроструктуры

- •§ 11. Изучение изломов

- •§ 12. Фиксирование макроструктуры

- •Контрольные вопросы

- •Глава IV анализ микроструктуры металлов и сплавов

- •§ 15. Методы выявления микроструктуры

- •§ 16. Химическое травление

- •§ 17. Металлографический микроскоп

- •§ 18. Применение светового микроскопа

- •§ 19. Тепловая металлография

- •§ 20. Определение микротвердости

- •§ 21. Электронная микроскопия

- •§ 22. Рентгеноструктурный анализ

- •Контрольные вопросы

- •Глава V железоуглеродистые сплавы

- •§ 23. Производство стали

- •§ 24. Углеродистые стали и их классификация

- •Конструкционные (строительные) низколегированные стали.

- •§ 25. Легированные стали и их классификация

- •§ 26. Применение легированных сталей

- •§ 27. Производство чугуна

- •§ 28. Классификация и применение чугунов

- •Контрольные вопросы

- •Глава VI цветные металлы и их сплавы

- •§ 29. Медь и ее сплавы

- •§ 30. Алюминий и его сплавы

- •§ 31. Магний и его сплавы

- •§ 32. Титан и его сплавы

- •§ 33. Жаропрочные сплавы

- •§ 34. Тугоплавкие металлы и сплавы

- •§ 35. Сплавы на основе олова и свинца

- •Контрольные вопросы

- •Глава VII твердые сплавы

- •§ 36. Классификация твердых сплавов. Литые сплавы

- •§ 37. Металлокерамические твердые сплавы. Порошковая металлургия

- •Контрольные вопросы

§ 5. Механические свойства металлов

Основными механическими свойствами металлов являются прочность, упругость, пластичность, твердость и вязкость.

Уровень механических свойств металлов определяют испытанием специальных образцов.

При испытании на растяжение определяют. предел пропорциональности, предел упругости, предел текучести, временное сопротивление (предел прочности), истинное сопротивление разрыву, относительное удлинение после разрыва, относительное сужение после разрыва.

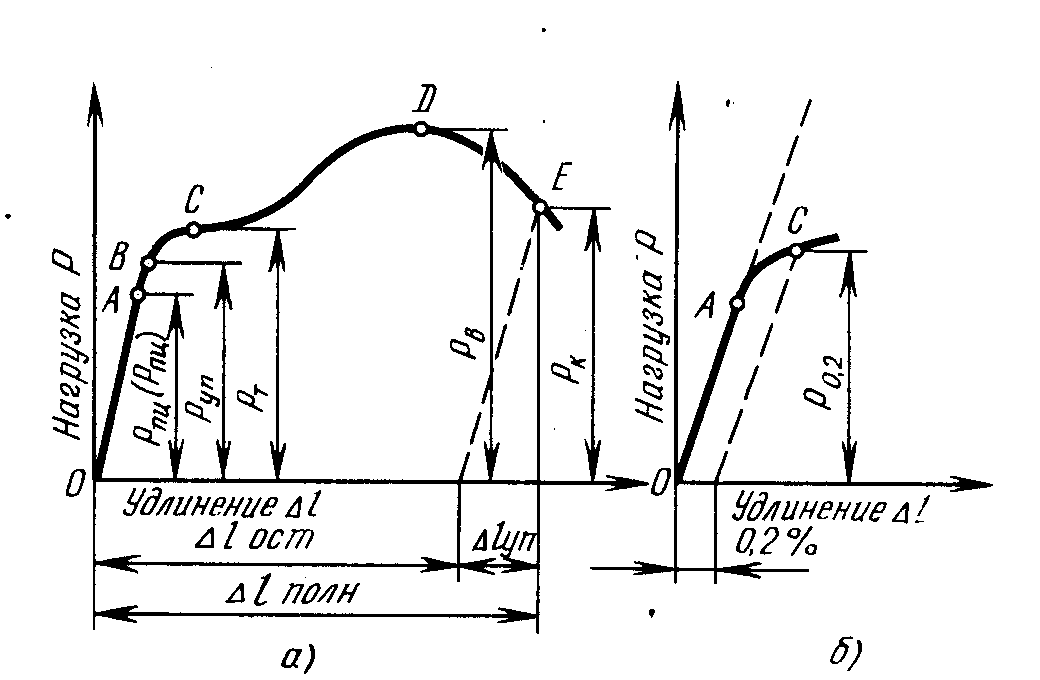

При растяжении образца в испытательной машине записывающий прибор вычерчивает диаграмму растяжения (рис. 6. а). Она показывает зависимость деформации образца от растягивающей нагрузки.

Рис.6. Диаграмма растяжения образца на низкоуглеродистой стали (а) и схема определения условного предела текучести (б)

На этой диаграмме по оси ординат откладывается нагрузка Р, а по оси абсцисс абсолютное удлинение образца Δl. От начала деформации точки О и до точки А образец деформируется пропорционально приложенной нагрузке. Участок ОА представляет прямую линию. Если нагрузку Рпц снять, то полученная образцом деформация исчезнет, и образец примет первоначальные размеры. Если же нагрузку увеличить, то начнется отклонение линии ОА от прямолинейного направления. Таким образом, нагрузка Рпц является предельной, до которой сохраняется пропорциональность между прилагаемой нагрузкой и деформацией образца. Закон прямой пропорциональности носит название закона Гука: относительная линейная деформация ε прямо пропорциональна соответствующему нормальному (действующему перпендикулярно площади) напряжению δ, т. е. ε = δ/E Величина Е характеризует способность металла сопротивляться упругому деформированию. Эта величина называется модулем упругости первого рода или модулем Юнга. Е выражается в единицах силы на единицу площади (Н/м2) (кгс/мм2). Различные металлы имеют различную жесткость, т. е. различную величину модуля упругости. У стали Е находится в пределах (20-21) ×104 у латуни - (10-11) ×104 у алюминиевых сплавов - (7-8) ×104 Н/мм2.

Предел пропорциональности δпц (Н/мм2) представляет напряжение, выше которого нарушается пропорциональность между прилагаемым напряжением и деформацией образца: δпц = Рпц / Fo), где Fo - площадь поперечного сечения образца.

Выше точки А располагается точка В, ордината которой соответствует нагрузке, вызывающей определенное остаточное удлинение образца: если снять нагрузку, длина образца будет больше начальной. Для практических целей величину этого остаточного удлинения принимают равной 0,05% от начальной расчетной длины образца. Напряжение, при котором остаточное удлинение достигает 0,05% от начальной расчетной длины образца, называют условвым пределом упругости δ0,05. При дальнейшем увеличении нагрузки до Рт (точка С) на диаграмме появляется криволинейный участок, который при испытании мягких материалов может перейти в горизонтальную площадку. Это показывает, что даже незначительное увеличение нагрузки вызывает деформацию, «текучесть», образца. После снятия нагрузки образец сохраняет остаточную деформацию. Предел текучести (физический) - наименьшее напряжение, при котором образец деформируется без заметного увеличения нагрузки. Нагрузку РT можно определить по остановке стрелки силоизмерительного устройства испытательной машины, вызванной деформацией образца без заметного увеличения нагрузки. Предел текучести δ, Н/м2 (физический) вычисляют по формуле δ =РT/Fo.

При испытании большинства металлов горизонтальная площадка на диаграмме отсутствует. В этих случаях определяют предел текучести условный δ0,2 - напряжение, при котором остаточное удлинение достигает 0,2% от начальной расчетной длины образца. Предел текучести δ0,2 (Н/м2) (кгс мм2) вычисляют по формуле: δ0,2 = P0,2/Fo .

Для определения нагрузки Р0,2 (рис. б, б) на оси абсцисс от точки О вправо в соответствующем масштабе откладывают отрезок, равный 0,02% начальной расчетной длины образца, и проводят линию, параллельную ОА, до пересечения с диаграммой растяжения (точка С). Точка С определяет высоту ординаты, т. е. нагрузку Р0,2, отвечающую пределу текучести. При дальнейшем увеличении нагрузки до РB (точка D) у пластичных металлов происходит равномерная деформация образца по длине и поперечному сечению, а образцы из хрупких металлов при этой нагрузке разрушаются.

Напряжение, соответствующее наибольшей нагрузке Рmax, предшествующей разрушению образца, называется временным сопротивлением

δB (Н/м2) (кгс/мм2) и вычисляется по формуле δB =Рmax/Fo. Для хрупких металлов δB характеризует сопротивление разрушению, а для пластичных металлов - сопротивление большим пластическим деформациям.

Далее нагрузка уменьшается. Это связано с тем, что у пластичного металла начинается местное сужение поперечного сечения (образуется шейка). И в точке Е образец разрушается.

У пластичных материалов, получающих заметную пластическую деформацию при растяжении, есть еще одна характеристика - истинное сопротивление разрыву Sk (Н/м2) (кгс/мм2). Это напряжение, определяемое отношением нагрузки Рк в момент разрыва к площади минимального поперечного сечения образца после разрыва Fk: Sк=Рк/Fк.

Пластичность металла при разрыве определяют по двум характеристикам: относительному удлинению и относительному сужению.

Относительное удлинение после разрыва δ (%) - отношение удлинения расчетной длины образца (lк-lo) после разрыва к ее первоначальной длине lo: δ=(lк – lo)/lo

Относительное сужение после разрыва - отношение разности начальной площади и минимальной площади поперечного сечения образца после разрыва к начальной площади поперечного сечения образца:

φ = (Fo – Fк/Fo) × 100%