- •1.Технология в широком смысле и ее компоненты.

- •3.Единичное производство и его характеристики

- •4.Массовое производство и его характеристики

- •5.Серийное производство и его характеристики

- •6.Технологичность конструкции изделия

- •7.Производственный и технологический процессы

- •9.Операция, технологический переход, рабочий ход

- •10.Установ и позиция

- •11.Принципы выбора технологии изготовления заготовок

- •12.0Бщие принципы литейного производства

- •13.Литье в «землю»

- •14.Литье по выплавляемым моделям

- •15.Литье в оболочковые формы

- •16.Литье в кокиль

- •17.Литье под давлением

- •18.Центробежное литье

- •19.0Бработка конструкционных материалов давлением; холодная и горячая обработки давлением

- •20.Ковка

- •21.Штамповка

- •22.Сферодвижная штамповка

- •23.Получение заготовок из прокатных профилей

- •24.Порошковая металлургия

- •25.Получение изделий из пластмасс

- •27.Возможности токарной обработки

- •28.Возможности сверлильной обработки

- •29.Возможности и особенности фрезерной обработки

- •30.Абразивные материалы и абразивная обработка

- •31.Абразивные инструменты и их характеристики

- •32.Основные схемы шлифования

- •33.Хонингование

- •34.Суперфиниширование

- •35.Притирка и полирование

- •36.Физическая сущность электроэрозионной обработки

- •37.Электроискровая и электроимпульсная обработка

- •38.Химическая и электрохимическая обработка

- •39.Электроконтактная обработка

- •40.Ультразвуковая обработка

- •41.Лазерная обработка

- •42. Электроннолучевая обработка

- •43.Точность обработки заготовок, характеристики геометрической точности

- •44.Обеспечение заданной точности методом пробных ходов и промеров.

- •45.Обеспечение заданной точности методом автоматического получения размеров на настроенном оборудовании.

- •46.Источники производственных погрешностей при механической обработке заготовок

- •1. Погрешности, возникающие вследствие неточности, износа и деформации станков

- •2. Погрешности, связанные с неточностью и износом режущего инструмента

- •3. Погрешности, обусловленные упругими деформациями технологической системы под влиянием нагрева

- •4. Погрешности теоретической схемы обработки

- •47.Основные факторы, влияющие на достижение требуемой точности на этапах установки заготовок, настройки технологической системы и обработки заготовок.

- •48.Влияние жесткости элементов технологической системы на точность обработки заготовок.

- •49.Систематические погрешности обработки, причины возникновения и расчет.

- •51.Случайные погрешности и их определение.

- •52.Законы рассеяния действительных размеров и их экспериментальное построение. Законы рассеяния (распределения) размеров

- •53.Использование законов распределения действительных размеров для оценки точности обработки.

- •54.Условия обработки заготовок без брака, исправимый и не исправимый брак.

3. Погрешности, обусловленные упругими деформациями технологической системы под влиянием нагрева

При непрерывной работе станка происходит постепенное нагревание элементов технологической системы, вызывающее появление переменной систематической погрешности обработки заготовок.

Основными причинами нагревания станков и их отдельных частей (шпиндельных бабок, столов, станин и др.) являются потери на трение в подвижных механизмах станков (подшипниках, зубчатых передачах), гидроприводах и электроустройствах, во встроенных электромоторах, а также теплопередача от охлаждающей жидкости, отводящей теплоту от зоны резания, и нагревания от внешних источников (местное нагревание от близко расположенных батарей, солнечных лучей, охлаждение через фундамент).

При работе станка происходят постепенное разогревание шпиндельных бабок и их смещение в вертикальном и горизонтальном (на рабочего) направлениях.

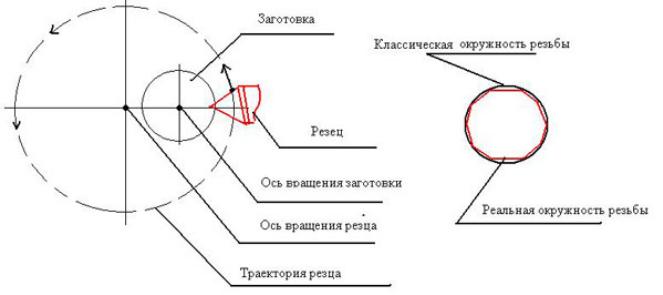

4. Погрешности теоретической схемы обработки

При обработке некоторых сложных профилей фасонных изделий сама схема обработки предполагает определённые допущения и приближённые решения кинематических задач и упрощения конструкции режущих инструментов, вы-зывающие появление систематических погрешностей обработки (обычно сис-тематических погрешностей формы).

Например, при нарезании зубчатых колёс червячными фрезами теоретическая схема операции (качение нарезаемого зуб-чатого колеса по прямолинейной рейке осевого сечения червячной фрезы) заве-домо нарушается наклоном канавки, образующей режущие лезвия фрезы, что ведёт к появлению систематической погрешности эвольвентного профиля зуба. Аналогично возникают погрешности эвольвенты зуба в процессе его строгания долбяками в связи с нарушением правильного профиля последних при образо-вании переднего угла при заточке.

47.Основные факторы, влияющие на достижение требуемой точности на этапах установки заготовок, настройки технологической системы и обработки заготовок.

48.Влияние жесткости элементов технологической системы на точность обработки заготовок.

Под технологической системой понимают совокупность станка, приспособления, заготовки и инструмента. Представилось целесообразным выделять из общей технологической системы заготовок с теми элементами станков и (или) приспособлений, с которыми заготовка контактирует непосредственно.

Как известно, под жесткостью элемента технологической системы принято понимать отношение силы, приложенную к этому элементу, к деформации элемента в направлении действия силы, т.е. J = P/y, Н/м или кгс/мм.

Чем больше жесткость элемента, тем меньше его деформация под действием конкретной силы. и наоборот. Погрешности, обусловленные упругими деформациями заготовки, зависят не только от ее жесткости, но и от соотношения этой жесткости с жесткостью контактирующих с заготовкой элементов технологической системы.

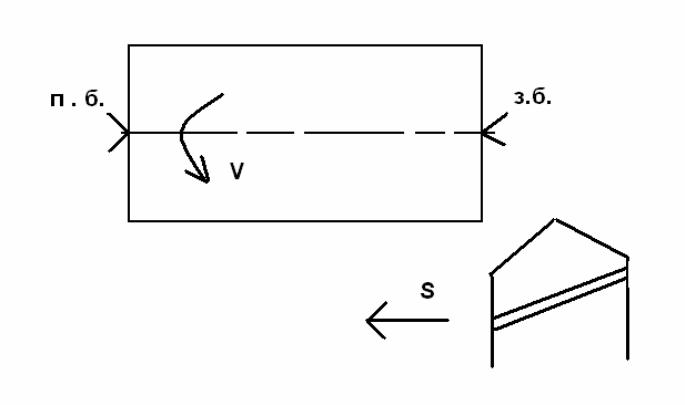

1) j п.б. и j з.б. >> j заг.; (жесткость передней бабки и задней бабки больше жесткости заготовки)

при расположении резца в середине заготовки суммарная деформация заготовки и обеих бабок, а значит и отход резца от заготовки, будет максимальной. Минимальная деформация будет при нахождении резца напротив задней и передней бабок. Очевидно, что при таком соотношении жесткостей мы получим погрешность формы в виде бочкообразности.

2) при j п.б. и j з.б. <<j заг.

мы получим тоже бочкообразность, но величина ее будет значительно меньшей. действующей в этих случаях силой является составляющая силы резания Py, а расчет ведется по формулам сопромата с учетом размеров, формы и свойств материала заготовки, а также с учетом реального расположения и характера опор.