- •3. Технологические процессы изготовления узлов и деталей ракет.

- •3.1. Основные материалы и типы заготовок применяемых для изготовления деталей.

- •3.2. Особенности технологии изготовления корпусов отсеков.

- •3.3. Директивный технологический процесс изготовления сварных корпусов

- •3.3.1 Технология изготовления рациональных заготовок для шпангоутов.

- •3.3.2 Технологический процесс изготовления обечайки.

- •Технологический маршрут изготовления корпуса отсека.

- •3.6. Технологический процесс изготовления перспективных конструкций методом деформации в сверпластичном состоянии с диффузионной сваркой

- •4. Особенности технологии изготовления стыковых соединений отсеков.

- •4.1. Требования к стыковым соединениям.

- •4.2. Типы стыков и особенности технологии их изготовления.

- •5. Технология изготовления поверхностей ракет «воздух-воздух»

- •5.1. Монолитные конструкции

- •5.2. Моноблочные поверхности.

- •5.3. Каркасные конструкции.

- •5.4 Конструктивные особенности решётчатых поверхностей (рп).

- •5.4.1. Технологический процесс изготовления решётчатых рулей.

- •6. Стыки крыльев и рулей с корпусом изделия и особенности технологии сборки.

- •6.1.Стыки крыльев с корпусом изделия.

- •7. Особенности изготовления элементов привода изделий рв.

- •7.1. Технология изготовления элементов корпуса редуктора.

- •7.2. Технология обработки зубчатых колёс.

- •7.3. Нарезание зубьев цилиндрических колёс и методы отделочной обработки.

- •7.,4. Технология изготовления зубчатого сектора.

- •1.4. Технологические особенности сборки, регулировки и контроля редуктора.

- •Директивный технологический процессы сборки отека и общей сборки ракеты класса воздух-воздух.

- •8.1. Невелировка изделия

- •8.1.1 Технологический процесс невелирования

- •8.3. Определение центра масс изделия

7.1. Технология изготовления элементов корпуса редуктора.

Для

сохранения точности механической

передачи важное значение имеет жёсткость

корпусных деталей. Корпус редуктора,

выполнен в виде отдельного агрегата и

имеет относительно простую конструкцию.

Как правило, корпус и крышку изготавливают

литьём из сплавов АЛ – 9, АЛ – 19, ВАЛ –

5 или листовых полуфабрикатов. Полученная

литьём заготовка должна максимально

приближаться к форме готовой детали.

При изготовлении корпусов редуктора,

вследствие их небольших габаритов,

наиболее распространенным способом

является литье в песчаные формы или по

выплавляемым моделям. Механические

свойства литейных сплавов имеют следующие

характеристики: АЛ – 9 имеет

Для

сохранения точности механической

передачи важное значение имеет жёсткость

корпусных деталей. Корпус редуктора,

выполнен в виде отдельного агрегата и

имеет относительно простую конструкцию.

Как правило, корпус и крышку изготавливают

литьём из сплавов АЛ – 9, АЛ – 19, ВАЛ –

5 или листовых полуфабрикатов. Полученная

литьём заготовка должна максимально

приближаться к форме готовой детали.

При изготовлении корпусов редуктора,

вследствие их небольших габаритов,

наиболее распространенным способом

является литье в песчаные формы или по

выплавляемым моделям. Механические

свойства литейных сплавов имеют следующие

характеристики: АЛ – 9 имеет

![]() .=190…210

Н/мм2, АЛ – 19

=300…340

Н/мм2, заготовки из этих материалов

подвергают термической обработке, т.е.

закалке и искусственному старению.

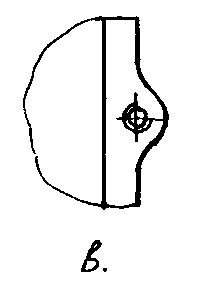

Корпус редуктора, как правило, состоит

из двух частей: основания (корпуса) и

крышки Рис.7.5. Конструкция литых деталей

должна иметь наиболее простую конфигурацию.

Должна быть обеспечена минимальная

толщина стенок и их равномерность.

.=190…210

Н/мм2, АЛ – 19

=300…340

Н/мм2, заготовки из этих материалов

подвергают термической обработке, т.е.

закалке и искусственному старению.

Корпус редуктора, как правило, состоит

из двух частей: основания (корпуса) и

крышки Рис.7.5. Конструкция литых деталей

должна иметь наиболее простую конфигурацию.

Должна быть обеспечена минимальная

толщина стенок и их равномерность.

Рис.7.5

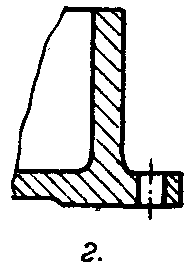

При литье в песчаные формы извлечение

модели из формы не должно приводить к

разрушению формовочной смеси выступающими

элементами или за счет большого трения,

для чего стенкам придаётся уклон по

высоте. Для деталей, имеющих высоту до

25мм, применяется уклон 1/ 5, до 500 мм 1/10

или 1/ 20. Для получения высококачественных

отливок отношение толщины стенок при

переходе от одного сечения к другому

должно быть не более 4 : 1. Переходы от

одного сечения к другому выполняют

галтелями (радиусом) для всех деталей

при соотношении сопрягаемых толщин

![]()

![]()

![]() 2h

Рис. 7.6а.

2h

Рис. 7.6а.

Необходимо устранять узкие или кольцевые углубления Рис.7.6 б. Приливы, бобышки, кронштейны и другие выступающие части не должны мешать извлечению модели из формы. Имеющиеся на корпусе приливы надо располагать в одной плоскости

Рис. 7.6 в, г. Не рекомендуется при изготовлении литых корпусных деталей применять дополнительные разъёмы при формовке, так как при этом снижается точность отливки и затрудняется применение формовочных машин.

Правильно Правильно

Рис.7.6

Перед механической обработкой детали походят ренгеноконтроль, для выявления микротрещин, усадочных раковин, рыхлот. Механическая обработка производится по плоскости разъёма, периметру и сопрягаемым поверхностям. на фрезерных станках. В дальнейшем эти поверхности используются как технологические базы для последующей обработки. Предварительно обработанные по местам стыка крышка и корпус соединяются технологическими болтами и относительно друг друга координируются двумя штифтами, отверстия под которые сверлят и разделывают совместно в корпусе и крышке.

Обработка отверстий, посадочных мест под подшипники зубчатых колёс и поверхности крепления корпуса двигателя, датчика обратной связи производится на координатно-расточных станках. Расстояния между осями колёс выдерживаются с отклонением не более 0,01 мм, а отклонения от параллельности и перпендикулярности не превышают 5 угловых секунд. Чтобы обеспечить требуемую точность по соосности и перпендикулярности осей зубчатых колёс, обработка крышки и корпуса ведётся совместно после их сборки.

После механической обработки детали корпуса редуктора направляются в цех покрытий, где подвергаются анодированию