- •1 Аналитический обзор

- •2 Патентный поиск

- •3 Цели и задачи

- •4 Технологическая часть

- •4.1 Исходные данные для оценки технологической безопасности исследуемого объекта

- •4.1.1 Данные о размещении персонала объекта с указанием средней численности наибольшей работающей смены

- •4.1.2 Характеристики опасных веществ

- •4.1.3 Описание технологического процесса и принципиальная технологическая схема с обозначением основного технологического оборудования

- •4.1.4 План размещения оборудования

- •4.1.5 Перечень основного технологического оборудования, в котором обращаются опасные вещества

- •4.2. Разделение производства на блоки

- •4.2.1 Оценка уровня взрывоопасности. Расчет энергетического потенциала

- •4.3 Описание технических решений по обеспечению безопасности

- •4.3.1 Решения по исключению разгерметизации оборудования и предупреждению аварийных утечек водорода

- •4.3.2 Решения по обеспечению взрывопожаробезопасности

- •4.4 Анализ риска

- •4.4.1 Анализ известных аварий

- •4.4.2 Анализ условий возникновения и развития аварий

- •4.4.2.1 Определение возможных причин и факторов, способствующих развитию аварий

- •4.4.2.2 Определение типовых сценариев

- •4.4.2.3 «Дерево отказов» технологического оборудования

- •4.4.2.4 Оценка «дерева событий», краткое описание сценариев аварийных ситуаций

- •4.4.2.5 Оценка реализации аварийных ситуаций и сценариев их дальнейшего развития

- •4.4.2.6 Оценка количества опасных веществ, участвующих в аварии

- •4.4.3 Выбор физико-математических моделей и методов расчета вероятных зон поражающих факторов

- •4.4.3.1 Факельное горение

- •4.4.3.2 Избыточное давление в помещении при сгорании горючей смеси

- •4.4.3.3 Расчет поражающего воздействия увв при адиабатическом расширении

- •4.4.4 Оценка риска гибели людей

- •4.4.4.1 Индивидуальный риск

- •4.4.4.2 Коллективный риск

- •4.4.4.3 Социальный риск

- •5 Строительная часть

- •5.1 Данные о топографии и месторасположении объекта

- •5.2 Данные о природно-климатических условиях расположения промышленного объекта

- •5.3 Наличие и границы запретных и санитарно-защитных зон

- •5.4 Обоснование принятого типа и этажности здания

- •5.5 Обоснование и описание принятых конструкторских решений и выбранных материалов

- •6 Автоматизация

- •7 Охрана труда и окружающей среды

- •7.1 Охрана труда

- •7.1.1 Химический фактор на производстве

- •7.1.2 Вредные физические факторы производственной среды

- •7.1.3 Тяжесть и напряженность труда

- •7.1.4 Сведения о системе вентиляции

- •7.1.5 Освещение производственного помещения

- •7.1.6 Классификация производственных помещений

- •7.1.7 Определение размеров санитарно-защитной зоны

- •7.2 Охрана окружающей среды

- •8 Стандартизация

- •9 Гражданская оборона

- •9.1 Характеристика организационно-технических мероприятий, обеспечивающих безопасность объекта и готовность к ликвидации чрезвычайных ситуаций

- •10 Экономика

- •10.1.Расчет ущерба для наиболее вероятного сценария

- •10.1.1 Расчёт материальных потерь

- •10.1.2 Расчет затрат на компенсацию последствий взрыва

- •10.1.3 Расчет социального ущерба

- •10.2.Расчет ущерба для наиболее опасного сценария

- •10.2.1 Расчёт материальных потерь

- •10.2.2 Расчет затрат на компенсацию последствий взрыва

- •10.2.3 Расчет социального ущерба

- •11 Применение вычислительной техники, компьютерных технологий и информационных систем

- •12 Заключение и проектные предложения

- •12.1 Перечень наиболее значимых факторов, влияющих на показатели риска

- •12.2 Предложения по внедрению мер, направленных на уменьшение риска аварий

- •Смертельная зона Безопасная зона

- •Смертельная зона Безопасная зона

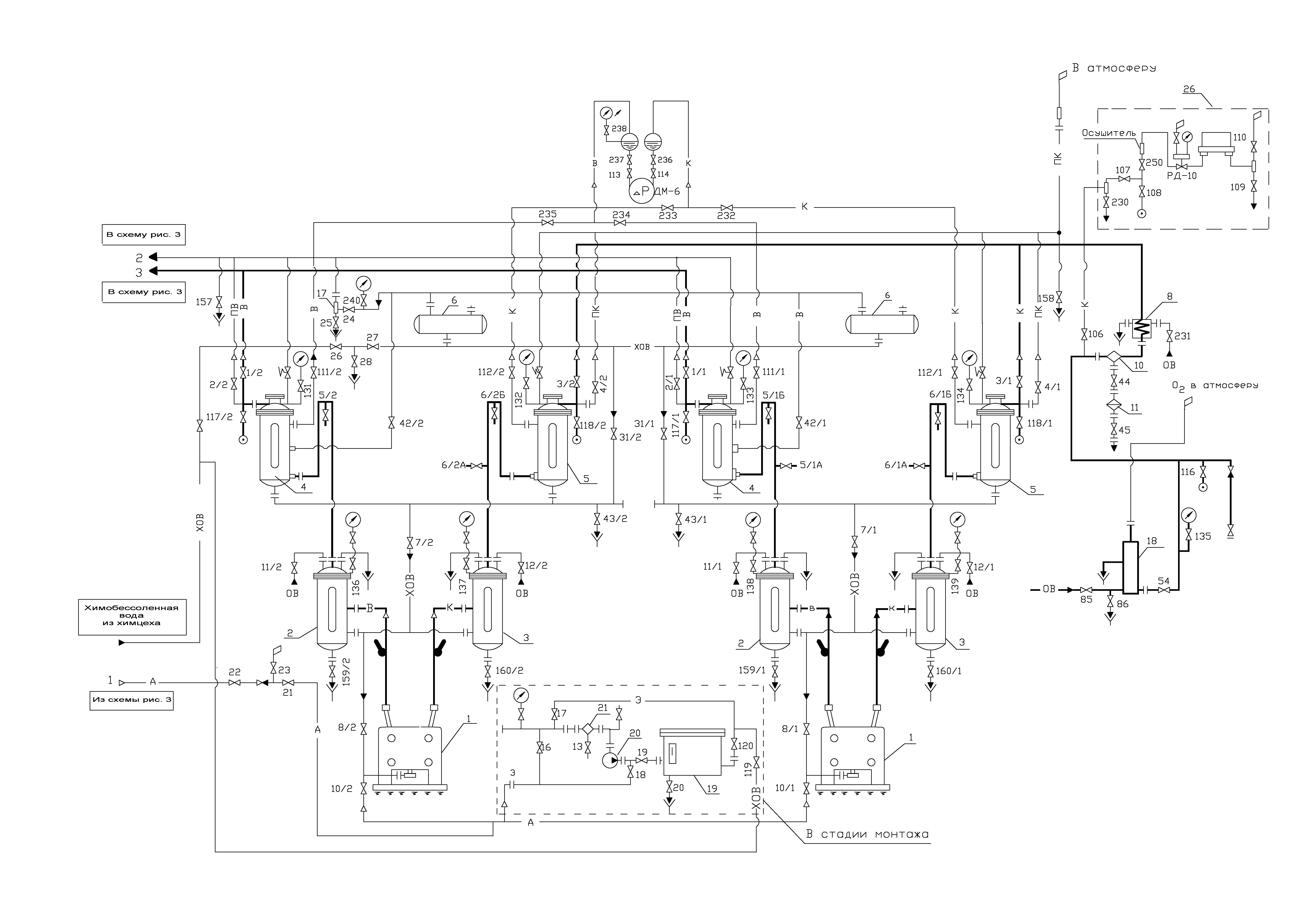

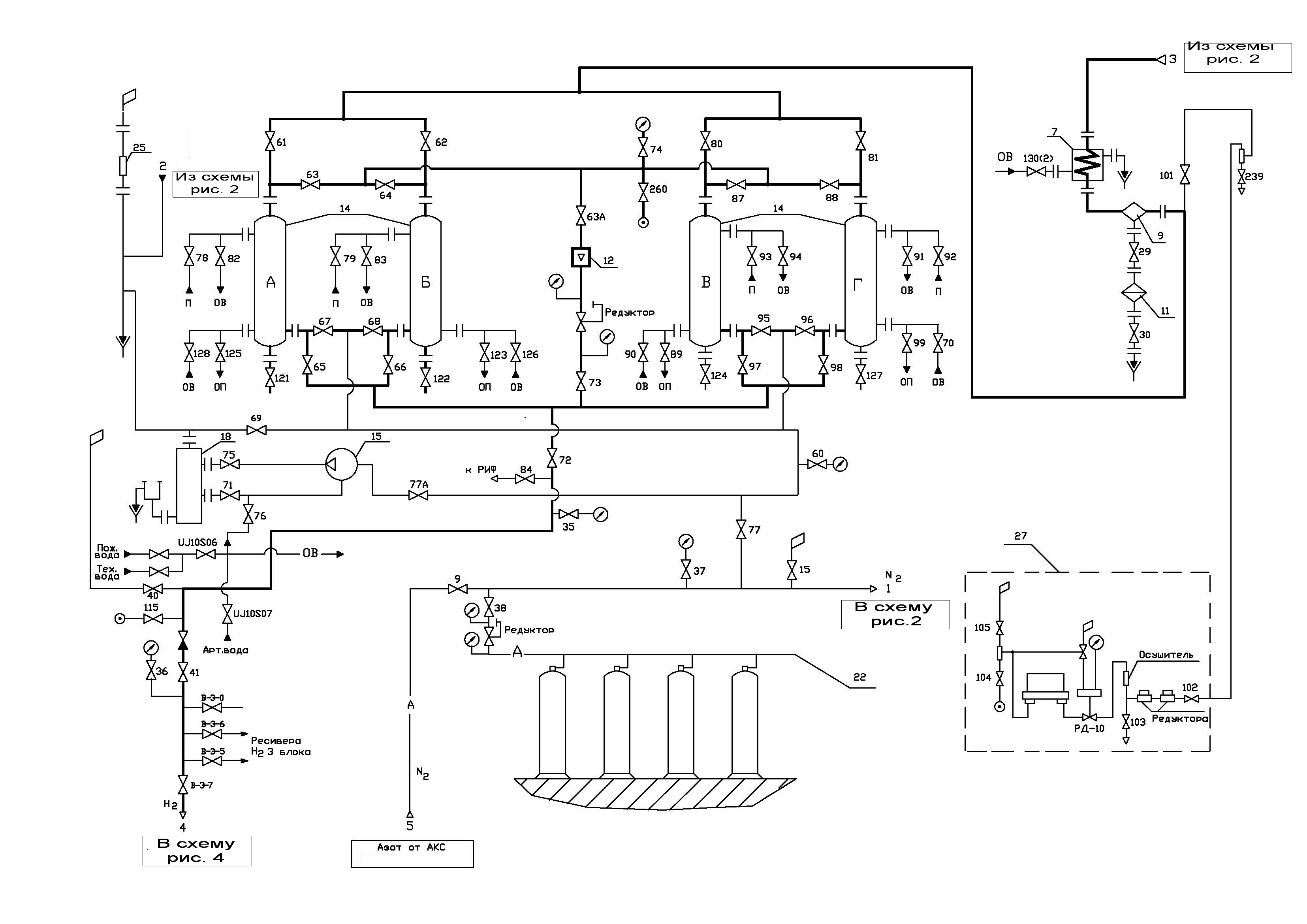

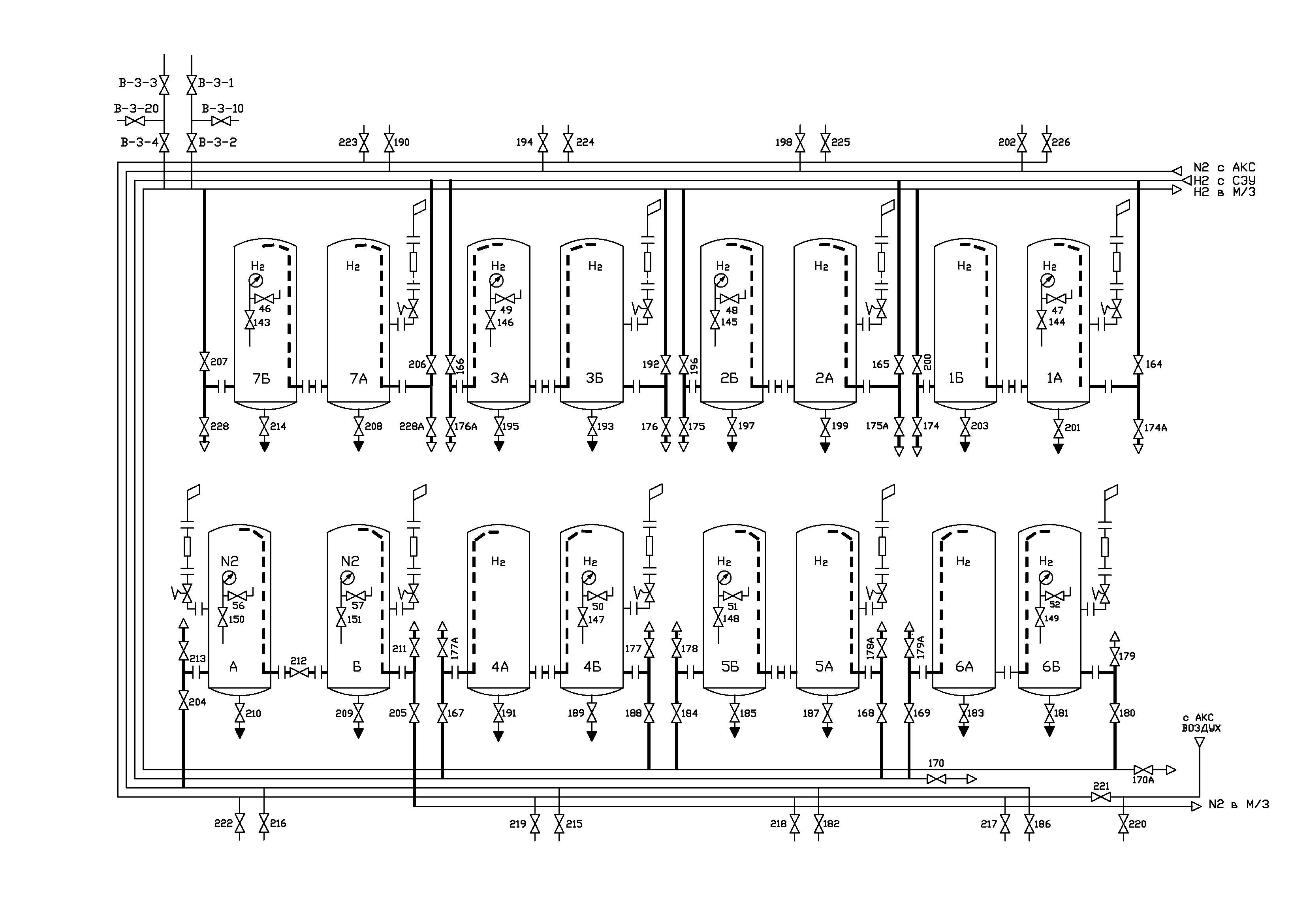

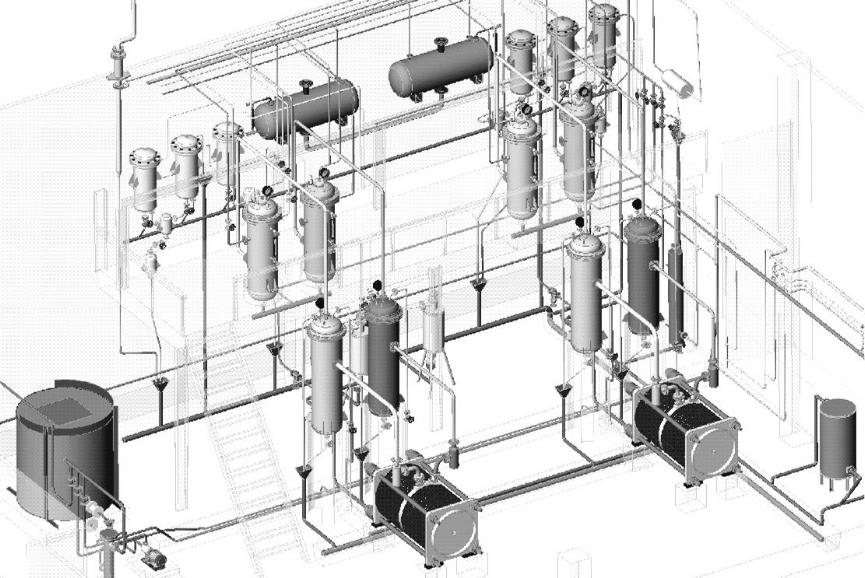

4.1.3 Описание технологического процесса и принципиальная технологическая схема с обозначением основного технологического оборудования

Схема технологического процесса производства водорода и план-схема в аксонометрии представлена на рисунках 3-6.

Приготовление и фильтрация электролита

Для изготовления электролита применяется технический гидрат окиси калия (КОН) высшего сорта в виде чешуек в полиэтиленовых мешках (ГОСТ 9285–78 [10]). Концентрация КОН в растворе составляет 390–400 г/л, что соответствует плотности электролита при температуре 20ºC 1280–1300 кг/м3.

Перед изготовлением электролита тщательно вымывают бак для щелочи, затем загружают 800 кг КОН (на один электролизер). После этого в бак подают обессоленную воду 800 л, открыв вентили № 119 и 120. Раствор перемешивается насосом, для чего открывают вентили № 19 и 17. После полного растворения щелочи проверяют плотность раствора. При 20ºC плотность составляет 1,28–1,30 г/см3. После достижения заданной концентрации (плотности) электролита вводят в него двухромовокислый калий (К2Сr2О7) марки ЧДА по ГОСТ 4220–75 [11] из расчета 2 г на 1 л электролита. Двухромовокислый калий добавляют в электролит для снижения поляризации электродов и уменьшения утечек тока по клапанам. После приготовления электролит закачивают в электролизер насосом.

Заполнение системы ЭУ электролитом и дистиллированной водой

Предварительно собирают схему перекачки электролита из бака для щелочи в электролизер, для чего:

открывают вентили № 2/1 (2/2), 4/1 (4/2), 10/1 (10/2), 16 и 19;

насосом закачивают электролит через фильтр в систему электролизера до появления уровня жидкости в указателях уровня разделительных колонок;

закрывают вентили № 16 и 19.

Перед заполнением обессоленной водой регуляторов давления и питательных баков:

промывают трубопроводы, подводящие конденсат к системе, открыв вентили № 26 и 28;

после окончания промывки закрывают вентиль № 28;

открывают вентиль № 31/1 (31/2) на линии подачи обессоленной воды в промыватель;

открывают вентиль № 27 и заполняют промыватели-регуляторы обессоленной водой до нижних меток на указателях уровня регуляторов давления;

закрывают вентиль № 31/1 (31/2);

открывают вентили № 24 и 25, связывающие питательные баки с атмосферой;

заполняют питательные баки до появления воды через вентиль № 25;

закрывают вентили № 27, 26, 24 и 25.

Заполнение водой гидрозатворов

Для заполнения водой гидрозатвора на линии водорода или кислорода собирают схему, открыв соответствующий вентиль № 71, и заполняют гидрозатвор водой до середины меток на указателях уровня, после чего закрывают вентиль подачи охлаждающей воды.

Продувка азотом аппаратов и трубопроводов

Предпусковую продувку установки азотом производят для предотвращения образования взрывоопасной смеси водорода с воздухом в аппаратах и трубопроводах. Для продувки применяют азот с содержанием кислорода не более 2,5%.

Продувку одного из электролизеров производят:

при закрытом вентиле № 41 открывают вентили № 1/1 (1/2), 3/1 (3/2), 61, 62, 65, 66, 81, 97, 98, 72 и 40;

затем открывают вентили подачи азота № 9, 22 и 21 и вентиль № 10/1 (10/2 – на продуваемом электролизере). При продувке давление в аппаратах установки поддерживают равным 0,2 – 0,5 ати. Продувку закончиют, когда анализ газа из вентилей № 115 и 116 покажет содержание азота не менее 97%.

При положительном результате анализа закрывают вентили № 67, 68, 97 и 98. Продувают азотом вакуумный насос, для чего:

открывают вентили № 77 и 77А;

плавно открывают вентиль № 71 и продувают насос в течение 5 минут;

закрывают вентили № 77А и 71;

продувают перепускной трубопровод открытием на 5 минут вентиля № 69;

закрывают вентили № 69 и 77.

Кратковременным открытием вентилей № 101, 106 продувают импульсные трубки и датчики газоанализатора ГТВ-1101. После окончания продувки закрывают вентили № 40, 72, 10/1 (10/2), 21, 22 и 9.

Подготовка средств измерения к включению в работу

Для обеспечения оперативного контроля за рабочим процессом электролизная установка оборудована следующими средствами измерения:

прибор ГТВ-1101 В3 – контроль содержания О2 в Н2;

прибор ГТВ-1101 В3 – контроль содержания Н2 в О2;

манометры – на регуляторах давления, на линии подачи Н2, О2 в ресиверы, на разделительных колонках – на линии выброса газов в атмосферу;

прибор ВЗГ-В4А – контроль содержания Н2 в воздухе помещения СЭУ-20/10;

прибор ДМ-6 – для контроля за перепадом давления в регуляторах давления Н2 и О2.

Продувка ресиверов

Вытеснение воздуха азотом ведется до содержания азота в выдуваемом газе не менее 97%.

Пуск первого электролизера при неработающем втором

При этом проверяются:

уровни жидкости в аппаратах;

полярность электролизера;

изоляцию стяжных болтов и монополярных плит;

наличие воды в гидрозатворах;

открытие вентилей манометров и дифференциального манометра-уровнемера.

Положение вентилей. Открываются:

вентиль № 8/1 (8/2) – на линии циркуляции электролита;

вентили № 1/1 (1/2) и 3/1 (3/2) – на выходе газов из регуляторов давления;

дифманометр – на пусковом электролизере;

вентили № 111/1 (111/2) и 112/1 (112/2);

на блоке осушки водорода – вентили № 61 (62, 80, 81), 65 (66, 97, 98) и 72;

вентили № 2/1 (2/2) и 4/1 (4/2) – на невключенном электролизере.

Включение установки адсорбционной осушки

В этом режиме в рубашку адсорбера подана охлаждающая вода. Адсорбер подключен с одной стороны к СЭУ-20, с другой стороны – к ресиверам. Водород от электролизера поступает в корпус адсорбера. За счет резкого охлаждения влага из водорода конденсируется и поглощается сорбентом. Затем уже осушенный водород поступает в ресиверы. В режиме осушки работает один адсорбер из четырех. При переходе с одного адсорбера на другой сначала поставят в режим осушки резервный адсорбер, а затем выводят работающий.

Постановка в режим осушки.

Исходное состояние – адсорбер в резерве и полностью охлажден:

закрывают подпитку СЭУ-20 вентилем № 31/1 (31/2);

подают воду в рубашку адсорбера, открыв вентили:

-

А

Б

В

Г

128, 82

126, 83

90, 94

91, 70

открывают вход и выход водорода в адсорбер, открыв вентили:

-

А

Б

В

Г

61, 65

62, 66

80, 97

81, 98

проверяют, что открыт вентиль № 72 к ресиверам;

открывают подпитку СЭУ-20 вентилем № 31/1 (31/2).

Заполнение ресиверов

Для заполнения ресиверов:

собирают схему продувки ресиверов для водорода;

закрывают вентиль № 2/1 (2/2) выпуска водорода из ЭУ в атмосферу;

открывают вентили № 42/1 (42/2) и 41 подачи водорода в ресиверы. При продувке поддерживают давление в ресиверах в пределах 0,5–1,0 ати;

после того, как содержание водорода в выпускаемом из ресиверов газе достигнет 99,0%, закрывают вентили выпуска водорода из ресиверов, открывают дренажные вентили ресиверов и продувают нижнюю часть каждого ресивера до содержания водорода 99,0%;

закрывают дренажные вентили ресиверов, и приступают к накапливанию водорода в ресиверах. Во избежание потери запасов H2 при возможных утечках запрещается ставить на заполнение и расход более двух групп водородных ресиверов.

Полученные водород и кислород в электролизере при разложении воды постоянным током поступают вместе с электролитом в разделительные колонки. В разделительных колонках газы отделяются от электролита и направляются в регуляторы - промыватели газа, где происходит отмывка газов от остатков электролита, а освобожденный от газов электролит охлаждается и возвращается в электролизеры. Регуляторы – промыватели газа в нижней части соединены между собой для выравнивания давления водорода и кислорода в электролизере. Выше регуляторов - промывателей установлены уравнительные баки, из которых питательная вода самотеком поступает в жидкостную систему регуляторов. При заполнении водой уравнительных баков водород из них выпускают в атмосферу через расширитель. В осушителях, холодильниках, сепараторах производиться осушка газа от остатков электролита. Затем по трубопроводу через обратный клапан водород поступает на хранение в ресиверы.

Из ресиверов водород поступает на заполнение турбогенератора в машзал.

Хранение водорода производится в семи парах ресиверов на 20 м3.

Выброс газов в атмосферу производится через гидрозатворы, а водород еще дополнительно через огнепреградитель.

Рисунок 3− Принципиальная технологическая схема процесса

Рисунок 4− Продолжение принципиальной технологической схемы процесса

Рисунок 5 – Продолжение принципиальной технологической схемы процесса

Таблица 5− Условные обозначения

№ поз. |

Маркировка |

Наименование |

Тип |

Параметры |

Кол. |

Примечание |

1 |

|

Редуктор кислородный |

|

|

|

|

2 |

|

Вентиль |

|

|

|

|

3 |

|

Вакуумный насос |

|

|

|

|

4 |

|

Спиртовой термометр |

|

|

|

|

5 |

|

Клапан обратный |

|

|

|

|

6 |

|

Клапан предохранительный |

|

|

|

|

7 |

|

Сливная воронка |

|

|

|

|

8 |

|

Выхлоп в атмосферу |

|

|

|

|

9 |

|

Направлен. потока жидкости |

|

|

|

|

10 |

|

Направление потока газа |

|

|

|

|

11 |

Э |

Электролит |

|

|

|

|

12 |

А |

Азот |

|

|

|

|

13 |

ПВ |

Продувка водорода |

|

|

|

|

14 |

В |

Водород |

|

|

|

|

15 |

ПК |

Продувка кислорода |

|

|

|

|

16 |

К |

Кислород |

|

|

|

|

17 |

СВ |

Сжатый воздух |

|

|

|

|

18 |

ОП |

Отработанный пар |

|

|

|

|

19 |

П |

Пар |

|

|

|

|

20 |

ХОВ |

Хим. обессоленная вода |

|

|

|

|

21 |

ОВ |

Охлажденная вода |

|

|

|

|

Продолжение таблицы 5

№ поз. |

Маркировка |

Наименование |

Тип |

Параметры |

Кол. |

Примечание |

22 |

1 |

Электролизер |

СЭУ-20 |

|

2 |

|

23 |

2 |

Разделит. колонка для Н2 |

|

|

2 |

|

24 |

3 |

Разделит. колонка для О2 |

|

|

2 |

|

25 |

4 |

Промыватель водорода |

|

|

2 |

|

26 |

5 |

Промыватель кислорода |

|

|

2 |

|

27 |

6 |

Уравнительный бак |

|

|

2 |

|

28 |

7 |

Холодильник водяной для Н2 |

|

|

1 |

|

29 |

8 |

Холодильник водяной для О2 |

|

|

1 |

|

30 |

9 |

Сепаратор для Н2 |

|

|

1 |

|

31 |

10 |

Сепаратор для О2 |

|

|

1 |

|

32 |

11 |

Сборник конденсата |

|

|

2 |

|

33 |

12 |

Ротаметр |

|

|

1 |

|

34 |

14 |

Осушитель водорода |

|

|

4 |

|

35 |

15 |

Вакуум насос |

|

|

1 |

|

36 |

16 |

Ресивер для водорода |

|

|

14 |

|

37 |

17 |

Расширитель |

|

|

1 |

|

38 |

18 |

Гидрозатвор для О2, Н2 |

|

|

1 |

|

39 |

19 |

Бак для щелочи |

|

|

1 |

|

40 |

20 |

Насос щелочной |

|

|

1 |

|

41 |

21 |

Фильтр для щелочи |

|

|

1 |

|

42 |

22 |

Азотная рампа |

|

|

1 |

|

Продолжение таблицы 5

№ поз. |

Маркировка |

Наименование |

Тип |

Параметры |

Кол. |

Примечание |

43 |

23 |

Ресивер для азота |

|

|

2 |

|

44 |

25 |

Огнепреградитель гравийный |

|

|

2 |

|

45 |

26 |

Газоанализатор для О2 |

|

|

1 |

|

46 |

27 |

Газоанализатор для Н2 |

|

|

1 |

|

47 |

|

Пробоотборная точка |

|

|

|

|

Рисунок 6−План-схема размещения основного технологического оборудования, в котором обращаются опасные вещества