- •Оглавление

- •Введение

- •Анализ учебно-методической литературы и педагогического опыта

- •2. Разработка тематического плана занятий

- •2.1 Тематический план

- •Развернутые блок – конспекты уроков производственного обучения.

- •Теоретические сведения.

- •Теоретические сведения.

- •Теоретические сведения.

- •Теоретические сведения.

- •Теоретические сведения.

- •Теоретические сведения.

- •Ход работы

- •Ход работы

- •4. Методические рекомендации по повышению эффективности преподавания темы программы производственного обучения.

- •Заключение

- •Список использованных источников

- •Приложение

Теоретические сведения.

Конусностью называется отношение разности диаметров двух поперечных сечений конуса к расстоянию между ними. Она определяется по формуле:

(1)

Уклоном называется отношение разности радиусов двух поперечных сечений конуса к расстоянию между ними. Его определяет по формуле:

(2)

Угол поворота салазок рассчитывается по формуле:

(3)

для усеченного конуса

![]() (4)

(4)

для полного конуса

Поперечное смещение задней бабки(на величину h) определяется по формуле:

![]() (5)

(5)

при обточки по всей длине заготовки

![]() (6)

(6)

при обточки на части длины заготовки

Величина смещение конусной линейки:[8]

![]() (7)

(7)

Ход работы

1. Назвать образец и указать особенности его конус.

2. Определить и указать действительное значение всех элементов конуса и всю длину образца детали, т. Е. D d, К, Т, а, 2α, L

3. Сопоставить полученные данные о конусе образца со значениями элементов стандартного конуса, назвать систему конуса у образца и его номер.

Выписать из «Справочника молодого токаря» номинальные значения элементов конуса: D1 d2, l3, 14, α, которые записать по форме таблицы справочника.

Сделать упрощенный эскиз образца детали, каким он может быть после токарной обработки конуса, и проставить на нем справочные значения элементов конуса и длину всей заготовки (см.: Справочник молодого токаря).

Над справочными значениями основных диаметров конуса на эскизе проставить значение диаметров конуса с учетом припуска на шлифование конической поверхности.

Какими способами следует обработать конус у данного образца?

Сделать необходимые расчеты для наладки станка на обработку конуса у детали выбранным способом.

Указать, как вести наладку станка на обработку конуса при выбранном способе.

10. Какой контрольно-измерительный инструмент будет использован при проверке элементов данного конуса при его обработке на токарном станке?

11. Указать» как будет осуществляться самоконтроль элементов конуса выбранным инструментом и как при этом будет учитываться припуск на шлифование.

12. Как будут использованы результаты предварительного контроля для подналадки станка на более точную обработку конуса?

Контрольные вопросы:

Что называется конусом?

Что называется конусностью и как ее рассчитать?

Что называется уклоном, как ее рассчитать?

Как рассчитать величину смещение задней бабки?

Лабораторно-практическая работа №2

Измерение угломерами и калибрами углов конуса и конусности конических поверхностей.

Цель: научится измерять угломерами и калибрами углов конуса и конусности конических поверхностей

Материально-техническая база:

Детали с коническими поверхностями, чертежи деталей, угломеры - УМ, шаблоны, калибры, транспортиры-У1.

Теоретические сведения.

Годность конусов можно определять поэлементно или комплексно.

П ервый

метод применяют преимущественно при

изготовлении конусов невысокой

точности. В этом случае каждый элемент

конуса измеряют отдельно

линейкой, штангенциркулем, угломером

или проверяют шаблоном.

ервый

метод применяют преимущественно при

изготовлении конусов невысокой

точности. В этом случае каждый элемент

конуса измеряют отдельно

линейкой, штангенциркулем, угломером

или проверяют шаблоном.

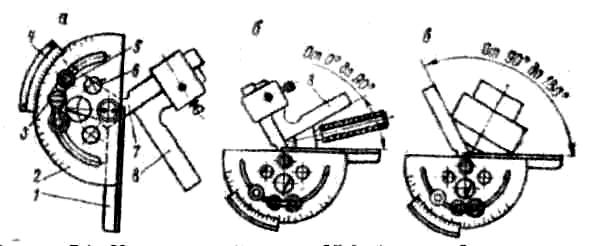

Рисунок 7.1 - Универсальный угломер УМ (а) и способы измерения им

(б, в)

Для измерения углов уклона а или конуса 2а пользуются универсальными угломерами, один из которых (тип УМ) показан на рисунке 7.1, а Он предназначен для измерения наружных углов в пределах от 0 до 180°. Состоит из полукруглого основания 2 с градусной шкалой, неподвижной линейки 1, подвижной линейки 7 с поворотным сектором 6. К сектору прикреплен нониус 4 с ценой деления шкалы 2'. Предварительная настройка угломера на требуемый угол осуществляется поворотом линейки 7 и сектора 6 вручную, окончательная — гайкой 3 микрометрического винта. После этого угломер стопорится зажимом 5. Углы 0—90° измеряются с угольником 8 (рис, 7.1, б), свыше 90е — без угольника (рис. 7.1, в).[4]

Вторым методом — комплексным — пользуются при изготовлении деталей с точными сопрягаемыми коническими поверхностями. Такую проверку выполняют калибрами-втулками и пробками, позволяющими определить Точность одного из диаметров и формы конуса.

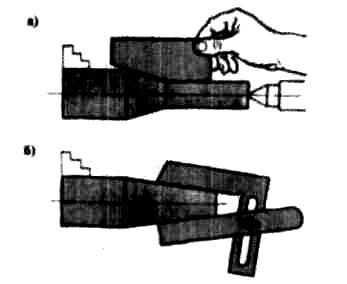

Для проверки точности диаметра на конусных калибрах-втулках (рис. 7.2, а) имеется контрольный уступ 1, между плоскостями которого должен находиться торец проверяемой детали. На калибрах - пробках (рис, 7.2, б)

Рисунок 7.2 - Калибры для контроля конусов.

выполняется уступ 2 или контрольные риски 3, предназначенные для этой же цели.

Внимание! При проверке конического отверстия калибром-пробкой (рис. 7,2, в) ее вводят в отверстие детали легким нажимом руки. Если диаметр конуса выполнен в пределах допуска, Торец детали должен располагаться между контрольными рисками калибра.

Взаимное прилегание поверхностей отверстия и калибра проверяют методом «на краску». Для этого на коническую поверхность калибра карандашом наносят три продольные риски по окружности примерно на равном расстоянии. Затем калибр плотно вводят в отверстие и проворачивают. По характеру истирания рисок судят о годности детали. Форма конуса считается правильной, если риски истираются равномерно по длине. Точность наружного конуса проверяется калибром-втулкой аналогично.

Угол конуса конической поверхности контролируют угловыми шаблонами: нерегулируемыми (жесткими) и регулируемыми (рис. 7.3, а, б). Точность утла конуса определяют по зазору между конической поверхностью контролируемой детали и измерительной поверхностью шаблона: если обнаружится зазор у большего основания, те угол конуса меньше заданного; если зазор у малого основания, то угол конуса больше заданного.[6]

Р исунок

7.3 Угловые шаблоны: а - нерегулируемые

(жесткие), б

- регулируемые.

исунок

7.3 Угловые шаблоны: а - нерегулируемые

(жесткие), б

- регулируемые.