- •Лабораторная работа №1 Измерение твердости металлов по методам Бринелля и Роквелла

- •Испытание металлов на ударную вязкость

- •При испытании на удар

- •Лабораторная работа №3 Микроанализ железоуглеродистых сплавов (сталей и белых чугунов) в равновесном состоянии

- •Лабораторная работа №4 Определение микроструктуры и механических свойств углеродистой стали до и после термической обработки, ее режимов

Лабораторная работа №1 Измерение твердости металлов по методам Бринелля и Роквелла

Цель работы – научиться самостоятельно производить измерение твердости металлов методами Бринелля и Роквелла.

Оборудование и материалы:

-

твердомеры Бринелля ТШ–2 и Роквелла ТК–2;

-

образцы для испытаний из мало-, средне- и высокоуглеродистой стали в отожженном и закаленном состоянии;

-

микроскоп для измерения диаметра отпечатка;

-

напильник, наждачная бумага.

Общие сведения

Твердость – это способность материала сопротивляться деформации в поверхностном слое при местном силовом контактном воздействии. В инженерной практике получили распространение методы вдавливания в поверхность исследуемого материала другого более твердого тела (наконечника) определенной формы. О твердости материала судят по величине отпечатка.

Измерение твердости материалов по методу Бринелля (ГОСТ 9012–59).

Испытание на твердость по Бринеллю производится вдавливанием в испытываемый образец стального шарика или шарика из твердого сплава диаметром D (1; 2; 2,5; 5; 10 мм) под действием нагрузки Р (1 – 3000 кгс) в течение определенного времени t (10 – 180 сек.).

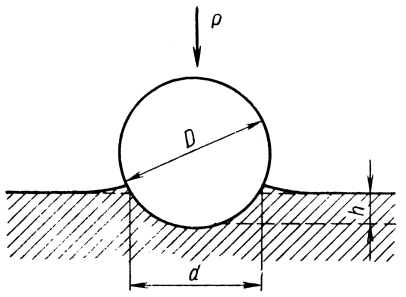

Рисунок 1 – Схема измерения твердости по методу Бринелля

В результате вдавливания шарика на поверхности образца получается отпечаток (лунка). Отношение давления Р к поверхности полученного отпечатка (шарового сегмента) F дает число твердости, обозначаемое НВ:

кгс/мм2.

кгс/мм2.

Поверхность F шарового сегмента:

,

,

где D – диаметр вдавливаемого шарика в мм; h – глубина отпечатка в мм. Так как глубину отпечатка h измерить трудно, а гораздо проще измерить диаметр отпечатка d, то целесообразно величину h выразить через диаметры шарика D и отпечатка d:

мм.

мм.

Тогда поверхность F шарового сегмента:

мм2,

мм2,

а число твердости по Бринеллю будет характеризоваться формулой:

кгс/мм2.

кгс/мм2.

Методика проведения испытания

Испытываемую деталь (образец) устанавливают на столик твердомера и подводят ее к наконечнику до упора, выбирая люфт. Приложение и снятие нагрузки производится автоматически при нажатии кнопки прибора.

Величину нагрузки Р, диаметр шарика D и время испытания t выбирают в зависимости от твердости испытуемого материала и толщины образца (таблица 1).

Таблица 2 – Выбор диаметра шарика и нагрузки в зависимости от твердости и толщины испытываемого образца

|

Материал |

Интервал твердости в числах Бринелля |

Минимальная толщина испытуемого образца, мм |

Соотношение между нагрузкой Р и диаметром шарика D |

Диаметр шарика D, мм |

Нагрузка Р, кг |

Выдержка под нагрузкой, сек. |

|

Черные металлы |

140 – 450 |

От 6 до 3 4 до 2 Менее 2 |

P=30D2 |

10,0 5,0 2,5 |

3000 750 187,5 |

10 |

|

То же |

<140 |

Более 6 От 6 до 3 Менее 3 |

P=10D2 |

10,0 5,0 2,5 |

1000 250 62,5 |

10 |

|

Цветные металлы |

>130 |

От 6 до 3 4 до 2 Менее 2 |

P=30D2 |

10,0 5,0 2,5 |

3000 750 187,5 |

30 |

|

То же |

35 – 130 |

От 9 до 3 6 до 3 Менее 3 |

P=10D2 |

10,0 5,0 2,5 |

1000 250 62,5 |

30 |

|

То же |

8 – 35 |

Более 6 От 6 до 3 Менее 3 |

P=2,5D2 |

10,0 5,0 2,5 |

250 62,5 15,6 |

60 |

Испытание считается действительным, если диаметр отпечатка лежит в пределах 0,24 D < d < 0,6 D. В других случаях испытания требуют корректировки.

Метод Бринелля позволяет измерять твердость в пределах от 8 до 450 единиц НВ стальным закаленным шариком и от 450 до 650 – шариком из твердого сплава.

Если при испытаниях Р = 3000 кгс, диаметр шарика D = 10 мм и продолжительность выдержки испытательного усилия t от 10 до 15 секунд получена твердость 200 кгс/мм2, то твердость обозначается 200 НВ.

Во всех остальных случаях, связанных с изменением условий измерения твердости, в обозначении обязательно указываются используемые диаметр шарика, нагрузка и время выдержки.

Например, 200 НВ 5/750/20, где D = 5 мм; Р = 750 кгс; t = 20 с; 200 – расчетное значение твердости.

При измерении твердости шариком из твердого сплава, твердость обозначается HBW/(500 HBW).

Методика подготовки образца и измерения отпечатка

Перед испытанием поверхность образца, в которую будет вдавливаться шарик, обрабатывают напильником и наждачной бумагой, чтобы она была ровной, гладкой и не было окалины или других дефектов.

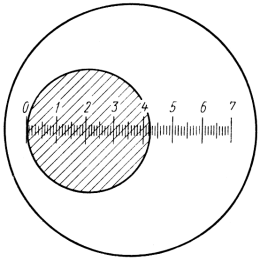

Полученный отпечаток измеряют микроскопом в двух взаимно перпендикулярных направлениях, диаметр отпечатка определяется как среднее арифметическое из двух измерений.

Рисунок 2 – Отчет по шкале лупы

Чтобы не прибегать к длительным вычислениям твердости по приведенной выше формуле, на практике пользуются специальной таблицей, которая дает перевод диаметра отпечатка в число твердости НВ.

Для получения правильной характеристики твердости данного материала необходимо провести еще два повторных испытания на твердость того же образца и определить средний результат. При повторных испытаниях центр отпечатка должен находиться от центра соседнего отпечатка на расстоянии не менее двух диаметров шарика.

Измерение твердости материалов по методу Роквелла (ГОСТ 9013–59).

Для вдавливания в материал используют наконечник в виде алмазного или твердосплавного конуса с углом при вершине 120°, а также закаленного шарика диаметром 1,588 мм. Применение различных наконечников и усилий вдавливания позволяет использовать 3 способа измерения твердости по Роквеллу, которые обозначаются HRA, HRB, HRCэ.

Шариковый наконечник используется для измерения твердости металлов до 250 НВ. Наконечник в виде алмазного конуса используется для измерения твердости закаленных сталей и других очень твердых материалов. Применяемые на практике характеристики измерения твердости способами Роквелла приведены в таблице 2.

Таблица 2 – Выбор нагрузки и наконечника для испытаний

|

Примерная твердость по Виккерсу HV |

Обозначение шкалы |

Вид наконечника |

Нагрузка Р, Н |

Обозначение твердости по Роквеллу |

Допускаемые пределы шкалы |

|

60 – 240 240 – 900 390 – 900 |

В С А |

Стальной шарик Алмазный конус Алмазный конус |

1000 1500 600 |

HRВ HRCэ HRA |

25 – 100 20 – 67 70 – 85 |

|

Примечание. Для испытания неответственных деталей твердостью HRC 20 – 50 допускается применение наконечника из твердого сплава. |

|||||

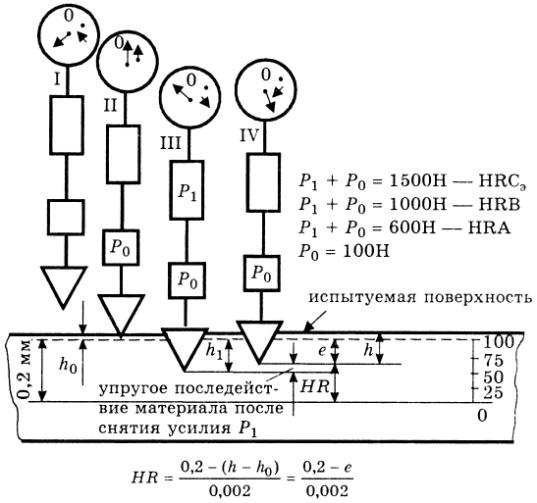

Последовательность операций по измерению твердости на твердомере Роквелла приведена на рисунке 3.

Рисунок 3 – Схема измерения твердости по методу Роквелла

Твердость по Роквеллу – число отвлеченное и выражается в условных единицах.

За единицу твердости принята величина, соответствующая осевому перемещению наконечника на 0,002 мм.

-

Включить прибор и установить деталь (образец) на столик. Стрелки индикатора прибора находятся в произвольном положении.

-

Подвести деталь к наконечнику с помощью телескопического подъемника таким образом, чтобы, указатель маленькой стрелки индикатора совместился с красной точкой на его циферблате. На образец действует сила вдавливания Р0 = 980 Н. Индикатор внедряется на глубину h0.Поворотом внешнего кольца индикатора устанавливаем нулевое деление шкалы С подвижного циферблата напротив указателя большой стрелки. Прибор готов к измерению твердости.

-

Включаем автоматическое нагружение основным усилием P1. От воздействия общего усилия Р0+P1 стрелки индикатора приходят в движение.

-

После автоматического отключения основного усилия P1 по указанию большой стрелки фиксируется твердость на циферблате.

-

Опускаем столик с помощью телескопического устройства и снимаем образец.

Примечания:

-

твердость измеряется на поверхности очищенной от ржавчины, загрязнений, окалины;

-

измерения проводятся не менее трех раз и принимают среднее значение;

-

твердость по Роквеллу обозначают с учетом условий измерения: 58 HRCэ; 73 HRA; 85 HRB;

-

расстояние между центрами двух соседних отпечатков должно быть не менее четырех их диаметров, но не менее 2 мм.

Порядок проведения работы

-

Ознакомиться с устройством и принципом работы приборов для измерения твердости по Бринеллю и Роквеллу.

-

Выбрать метод измерения твердости и провести испытания образцов с различным содержанием углерода в отожженном и закаленном состояниях (марки сталей указываются преподавателем). Результаты испытаний внести в таблицы 3, 4.

-

Для двух образцов стали, указанных преподавателем, рассчитать твердость образцов НВ и сравнить ее с данными в таблицы 5.

-

Определить приближенное значение временного сопротивления σв для сталей, испытанных на твердость по Бринеллю.

-

По результатам испытаний построить график изменения твердости в зависимости от содержания углерода в стали.

Таблица 3 – Протокол испытания на твердость по Бринеллю

|

№ п./п. |

Условия испытания |

Диаметр отпечатка, мм |

Твердость, НВ |

Временное сопротивл. σв, МПа |

|||||||||

|

Материал |

Диаметр шарика, мм |

Нагрузка, кгс |

Время выдержки, сек. |

Толщина образца, мм |

1-й |

2-й |

Ср. |

|

|

||||

|

1 |

|

|

|

|

|

|

|

|

|

|

|||

|

2 |

|

|

|

|

|

|

|

|

|

|

|||

Таблица 4 – Протокол испытания на твердость по Роквеллу

|

№ п./п. |

Материал |

Условия испытаний |

Твердость HR |

Твердость, НВ |

|||||||

|

Нагрузка, кгс |

Тип наконечника |

Шкала |

1 |

2 |

3 |

Ср. |

|

||||

|

1 |

|

|

|

|

|

|

|

|

|

||

|

2 |

|

|

|

|

|

|

|

|

|

||

Таблица 5 – Соотношение чисел твердости, определенных различными методами

|

Диаметр отпечатка d, мм |

При испытании вдавливанием |

Временное сопротивление σв, МПа (углеродистые стали) |

|||||

|

Стального шарика 10/3000 (на приборе типа Бринелля) НВ |

алмазного конуса или стального шарика (на приборе типа Роквелла), при различных нагрузках |

алмазной пирамиды (на приборе типа Виккерса) HV |

|

||||

|

150 кг (конус) HRC |

60 кг (конус) HRA |

100 кг (шарик) HRB |

|

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

2,20 |

780 |

72 |

84 |

— |

1124 |

— |

|

|

2,25 |

745 |

70 |

83 |

— |

1116 |

— |

|

|

2,30 |

712 |

68 |

82 |

— |

1022 |

— |

|

|

2,35 |

682 |

66 |

81 |

— |

941 |

— |

|

|

2,40 |

653 |

64 |

80 |

— |

868 |

— |

|

|

2,45 |

627 |

62 |

79 |

— |

804 |

— |

|

|

2,50 |

601 |

60 |

78 |

— |

746 |

— |

|

|

2,55 |

578 |

58 |

78 |

— |

694 |

— |

|

|

2,60 |

555 |

56 |

77 |

— |

650 |

— |

|

|

2,65 |

534 |

54 |

76 |

— |

606 |

— |

|

|

2,70 |

514 |

52 |

75 |

— |

587 |

— |

|

|

2,75 |

495 |

50 |

74 |

— |

551 |

1780 |

|

|

2,80 |

477 |

49 |

74 |

— |

534 |

1720 |

|

|

2,85 |

461 |

48 |

73 |

— |

502 |

1650 |

|

|

2,90 |

444 |

46 |

73 |

— |

474 |

1600 |

|

|

2,95 |

429 |

45 |

72 |

— |

450 |

1550 |

|

|

3,00 |

415 |

43 |

72 |

— |

435 |

1490 |

|

|

3,05 |

401 |

42 |

71 |

— |

423 |

1440 |

|

|

3,10 |

388 |

41 |

71 |

— |

401 |

1395 |

|

|

3,15 |

375 |

40 |

70 |

— |

390 |

1350 |

|

|

3,20 |

363 |

39 |

70 |

— |

380 |

1305 |

|

|

3,25 |

352 |

38 |

69 |

— |

361 |

1265 |

|

|

3,30 |

341 |

36 |

68 |

— |

344 |

1225 |

|

|

3,35 |

331 |

35 |

67 |

— |

334 |

1195 |

|

|

3,40 |

321 |

33 |

67 |

— |

320 |

1155 |

|

|

3,45 |

311 |

32 |

66 |

— |

311 |

1115 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

3,50 |

302 |

31 |

66 |

— |

303 |

1083 |

|

|

3,55 |

293 |

30 |

65 |

— |

292 |

1055 |

|

|

3,60 |

285 |

29 |

65 |

— |

285 |

1030 |

|

|

3,65 |

277 |

28 |

64 |

— |

278 |

995 |

|

|

3,70 |

269 |

27 |

64 |

— |

270 |

970 |

|

|

3,75 |

262 |

26 |

63 |

— |

261 |

945 |

|

|

3,80 |

255 |

25 |

63 |

— |

255 |

920 |

|

|

3,85 |

248 |

24 |

62 |

— |

249 |

895 |

|

|

3,90 |

241 |

23 |

62 |

102 |

240 |

870 |

|

|

3,95 |

235 |

21 |

61 |

101 |

235 |

845 |

|

|

4,00 |

229 |

20 |

61 |

100 |

228 |

825 |

|

|

4,05 |

223 |

19 |

60 |

99 |

222 |

800 |

|

|

4,10 |

217 |

17 |

60 |

98 |

217 |

780 |

|

|

4,15 |

212 |

15 |

59 |

97 |

213 |

760 |

|

|

4,20 |

207 |

14 |

59 |

95 |

208 |

745 |

|

|

4,25 |

201 |

13 |

58 |

94 |

201 |

720 |

|

|

4,30 |

197 |

12 |

58 |

93 |

197 |

705 |

|

|

4,35 |

192 |

11 |

57 |

92 |

192 |

690 |

|

|

4,40 |

187 |

9 |

57 |

91 |

186 |

675 |

|

|

4,45 |

183 |

8 |

56 |

90 |

183 |

660 |

|

|

4,50 |

179 |

7 |

56 |

90 |

178 |

640 |

|

|

4,55 |

174 |

6 |

55 |

89 |

174 |

625 |

|

|

4,60 |

170 |

4 |

55 |

88 |

171 |

610 |

|

|

4,65 |

167 |

3 |

54 |

87 |

166 |

600 |

|

|

4,70 |

163 |

2 |

53 |

86 |

162 |

585 |

|

|

4,75 |

159 |

1 |

53 |

85 |

159 |

575 |

|

|

4,80 |

156 |

0 |

52 |

84 |

155 |

560 |

|

|

4,85 |

152 |

— |

— |

83 |

152 |

550 |

|

|

4,90 |

149 |

— |

— |

82 |

149 |

535 |

|

|

4,95 |

146 |

— |

— |

81 |

148 |

525 |

|

|

5,00 |

143 |

— |

— |

80 |

143 |

510 |

|

|

5,05 |

140 |

— |

— |

79 |

140 |

500 |

|

|

5,10 |

137 |

— |

— |

78 |

138 |

490 |

|

|

5,15 |

134 |

— |

— |

77 |

134 |

486 |

|

|

5,20 |

131 |

— |

— |

76 |

131 |

470 |

|

|

5,25 |

128 |

— |

— |

75 |

129 |

462,5 |

|

|

5,30 |

126 |

— |

— |

74 |

127 |

450 |

|

|

5,35 |

123 |

— |

— |

73 |

123 |

440 |

|

|

5,40 |

121 |

— |

— |

72 |

121 |

435 |

|

|

5,45 |

118 |

— |

— |

71 |

118 |

425 |

|

|

5,50 |

116 |

— |

— |

70 |

116 |

417,5 |

|

|

5,55 |

114 |

— |

— |

68 |

115 |

412,5 |

|

|

5,60 |

111 |

— |

— |

67 |

113 |

405 |

|

|

5,65 |

109 |

— |

— |

66 |

110 |

390 |

|

|

5,70 |

107 |

— |

— |

65 |

109 |

385 |

|

|

5,75 |

105 |

— |

— |

64 |

108 |

380 |

|

|

5,80 |

103 |

— |

— |

62 |

107 |

370 |

|

|

5,85 |

101 |

— |

— |

61 |

106 |

365 |

|

|

5,90 |

99 |

— |

— |

59 |

105 |

355 |

|

|

5,95 |

97 |

— |

— |

58 |

104 |

350 |

|

|

6,0 |

96 |

— |

— |

57 |

103 |

345 |

|

Составление отчета

Отчет о проведенной работе должен содержать следующее:

-

Тему и цель работы.

-

Оборудование и материалы.

-

Вычерченные схемы испытаний.

-

Порядок проведения и заполненные протоколы испытания на твердость.

-

График изменения твердости в зависимости от содержания углерода в стали.

-

Выводы по работе?

Контрольные вопросы:

-

Какие металлы и сплавы (по твердости) испытывают по методу Бринелля, а какие по методу Роквелла?

-

Условия выбора наконечника и нагрузки.

-

Как обозначается твердость металла, испытанная по методу Бринелля?

-

Когда надо уменьшить нагрузку на алмазный конус до 60 кгс?

-

Как обозначается твердость металла, испытанная по методу Роквелла:

-

Р = 100 кгс, наконечник – шарик?

-

Р = 150 кгс, наконечник – алмазный конус?

-

Р = 60 кгс, наконечник – алмазный конус?

Лабораторная работа №2