- •Сталь 20х2н4а

- •2. Требования к крупногабаритным шатунам и муфтам:

- •Химический состав стали 20х2н4а, % (гост 4543-71)

- •3. Цементация

- •4. Цементация

- •5. Исходные данные в состоянии поставки

- •Механические свойства

- •Сталь р6м5

- •2. Требования к метчикам и плашкам:

- •Химический состав стали р6м5, % (гост 19265-73)

- •3. Отжиг

- •4. Закалка

- •5. Исходные данные в состоянии поставки

- •Сталь 08х21н6м2т

- •2. Требования к аппаратуре для сернокислых сред:

- •Химический состав стали 08х21н6м2т, % (гост 5632-61)

- •5. Исходные данные в состоянии поставки

2. Требования к метчикам и плашкам:

- Высокая твердость.

- Высокая прочность.

- Теплостойкость (красностойкость).

- Износостойкость.

Обеспечение твердости

М етчики

и плашки должны иметь повышенное

количество углерода с целью получения

высокой твердости. То есть они должны

быть изготовлены из инструментальной

закаленной стали.

етчики

и плашки должны иметь повышенное

количество углерода с целью получения

высокой твердости. То есть они должны

быть изготовлены из инструментальной

закаленной стали.

Для того чтобы обеспечить требование по высокой твердости ее решить, необходимо выбрать сталь по химическому составу.

Рис. 8. Твердость мартенсита от содержания углерода

Для начала следует рассмотреть углеродистую сталь как наиболее дешевую.

Так как сталь, из которой изготавливаются метчики и плашки является инструментальной, то для выбора количества С необходимо воспользоваться рис.8. Поскольку твердость закаленной структуры мартенсита зависит от содержания С в мартенсите, то закаливаемость связана с количеством углерода в стали.

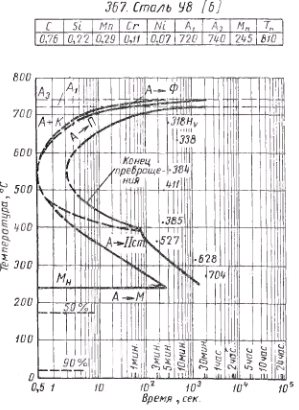

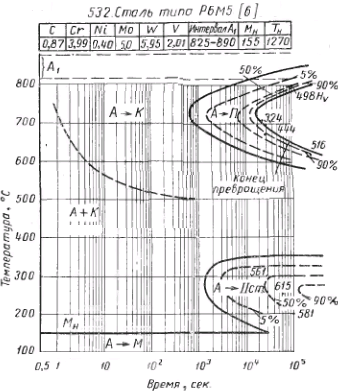

Для того, чтобы учесть процесс карбидообразования необходимо, чтобы количество С в мартенсите было 0,8%. Таким образом, углеродистая сталь У8 обладает высокой твердостью.

Вторую сталь необходимо выбрать легированной с таким же количеством С=0,8%: Р6М5. Теперь необходимо привести графики изотермических кривых этих двух сталей: рис.9.

У легированной стали Р6М5 S-кривые значительно сдвинуты вправо из-за влияния легирующих элементов (Cr, Mo), а у углеродистой У8 S-кривые практически не сдвинуты. Вследствие этого критическая скорость у легированной стали Р6М5 будет меньше, чем у углеродистой стали У8. Из-за этого прокаливаемость – глубина закалки у легированных сталей лучше, что видно из рис.9, чем у углеродистых.

Рис. 9. S-кривые сталей У8 и Р6М5

К тому же твердость углеродистой стали после нагрева до 200°С начинает быстро падать, так как происходит рост карбидных включений.

Низкой прокаливаемости и резкого падения твердости достаточно, чтобы не брать во внимание углеродистую инструментальную сталь.

Обеспечение прочности

Высокую прочность стали в инструментах в отличие от твердости должны иметь не только в поверхностном контактирующем слое, но и на участках, в которых возникает наибольший изгибающий и крутящий момент, т. е. создается более жесткое напряженное состояние. Это, например, основание режущего инструмента, т. е. участки, удаленные от зоны резания или деформирования и меньше нагревающиеся в эксплуатации.

Естественно, что более значительные напряжения возникают в инструментах небольшого сечения. До 70 % мелких режущих инструментов ломаются до наступления нормального износа. Тяжело нагруженные штампы могут выходить преждевременно из строя вследствие поломок или выкрашивания рабочих граней. По этим причинам повышение прочности позволяет улучшить стойкость инструментов, в первую очередь небольших сечений или применяемых для прерывистого резания или резания с большими подачами (когда значительно возрастают нагрузки на рабочую кромку).

Высокая прочность необходима также в рабочем слое, нагревающемся при эксплуатации, в связи с тем, что износ контактирующей кромки часто является адгезионным (износ, который характерен для резания с повышенной скоростью) и развивается сильнее у сталей, имеющих меньшие прочность и вязкость.

Прочность сталей высокой твердости характеризует сопротивление хрупкому разрушению и во многих случаях изменяется непропорционально возрастанию или снижению. Эти различия могут быть очень значительными. При высокой и одинаковой твердости (62—65 HRС) предел прочности при изгибе может изменяться от 3500—3800 до 1500—2000 МПа. Это вызвано тем, что прочность зависит не только от содержания углерода в мартенсите и количества аустенита (как твердость), но и от других особенностей структуры: величины зерна и состояния его пограничных слоев, условий распределения карбидов, напряжений и остаточного аустенита.

С увеличением содержания углерода в мартенсите до 0,3— 0,5 % (в зависимости от легирования) прочность возрастает; при большей концентрации углерода прочность снижается в отличие от твердости, которая и в этом случае продолжает возрастать. В связи с этим частичный распад мартенсита при отпуске или нагреве, снижающий твердость, может повышать прочность.

Особенно значительно влияние зерна и карбидов. Прочность снижается почти пропорционально увеличению размеров зерна и усилению неоднородности в распределении карбидов. Поэтому получение мелкого зерна — необходимая предпосылка для создания высокой прочности.

Обеспечение теплостойкости при сохранении твердости

По теплостойкости инструментальные материалы подразделяются на следующие группы:

1) углеродистые и низколегированные, теплостойкость до 200°С;

2) высоколегированные, быстрорежущие, теплостойкость: 600-620°С;

3) твёрдые сплавы, теплостойкость: 800-1000°С;

4) сверхтвёрдые, теплостойкость до 1200°С.

Из этих групп стоит выбрать 2-ую – быстрорежущие стали, так как 1-ая группа используется для деревообрабатывающего инструмента, а 3-я и 4-я применяются при наиболее тяжёлых условий резания. Таким образом, метчики и плашки должны быть теплостойкими.

Быстрорежущие стали предназначены для изготовления режущего инструмента, работающего при высоких скоростях резания. Быстрорежущая сталь должна обладать высокой горячей твердостью и теплостойкостью (красностойкостью).

Теплостойкость создается в результате воздействия двух причин: 1) специальным легированием и 2) закалкой с очень высоких температур 1200—1300 °С.

Основные легирующие элементы — вольфрам вместе с молибденом.

Основным карбидом является М6С. Для создания теплостойкости достаточно большая доля карбида должна быть переведена в раствор (аустенит, мартенсит), что насыщает его вольфрамом (молибденом), ванадием (хромом).

Последующий отпуск при повышенных температурах 550 — 560°С увеличивает твердость до максимальных значений вследствие выделения дисперсных карбидов, размеры которых значительно меньше, чем они были в отожженной стали.

Высокую твердость, получаемую отпуском, называют вторичной твердостью. Это — другое важнейшее свойство быстрорежущих сталей.

Вторичную твердость вызывает превращение остаточного аустенита в мартенсит (при охлаждении). Поэтому в структуре быстрорежущих сталей не сохраняется аустенита. Это обеспечивает высокое сопротивление пластической деформации. Оно возрастает дополнительно при повышении твердости.

Карбид М6С растворяется (и лишь частично) только при указанных ранее высоких температурах, при которых может происходить значительный рост зерна. Чтобы этого не произошло, выполняют следующие условия: 1) создание условий для более полного растворения карбидов и 2) ограничение роста зерна.

Первая задача решается образованием карбидов М6С сложного состава, содержащих, кроме вольфрама (молибдена), небольшое количество карбидов М23С6, полностью растворимых при более низком нагреве.

Вторая задача решается увеличением, но в определенных пределах, количества карбидов (избыточные М6С), которые сохраняются при высоком нагреве и задерживают рост зерна. Карбиды увеличивают износостойкость.

Таким образом, красностойкость создается легированием стали карбидообразующими элементами: W, Mo, Cr и V, в таком количестве, при котором они связывают почти весь углерод в специальные карбиды М6С и эти карбиды переходят в раствор при закалке.

Обеспечение износостойкости

Характерно, что быстрорежущая сталь (кроме сталей с повышенным содержанием ванадия и углерода) при изнашивании без нагрева уступает нолутеплостойким высокохромистым и высокованадиевым. Ее основной карбид М6С имеет несколько меньшую твердость (~1200-1300 HV), а теплостойкость стали в этих условиях не используется.

Увеличение твердости стали >60 НRС значительнее улучшает износостойкость при повышенных давлениях и особенно при большей твердости изнашивающего абразивного материала. Абразивные частицы выполняют микрорезание, если твердость обрабатываемого материала по отношению к твердости стали достигает 0,5—0,6.

Если изнашивание протекает при повышенных давлениях и особенно переменных нагрузках, то износостойкость зависит также от распределения и размеров карбидов. Они должны быть мелкими и равномерно распределены в структуре. Карбидные частицы, выходящие на поверхность трения в виде крупных скоплений или полос или присутствующие в чрезмерном количестве, могут выкрашиваться, выполняя тогда роль дополнительного абразива, ускоряющего износ.

Определенные условия предъявляются и к металлической основе. Она должна быть возможно более вязкой для предотвращения скалываний рабочей кромки. Поэтому зерно стали должно быть мелким, а мартенсит — иметь скрыто кристаллическое строение.

Целесообразно также сохранять некоторое количество (10— 15 %) остаточного аустенита, если изнашивание протекает при умеренных давлениях, когда предел текучести инструментальной стали может составлять 1600—1700 МПа.

Значительная часть аустенита в тонком поверхностном слое под действием микродеформации, возникающей в эксплуатации, превращается в мартенсит. Этот слой с образовавшимися более твердыми мартенситными участками располагается на более вязкой нижележащей мартенсито-аустенитной основе. Одновременно возрастает также сопротивление пластической деформации в рабочем слое.

W используется с целью повышения теплостойкости (красностойкости). W сдвигает температуру падения твердости мартенсита в область 600°С. При этом в районе 560°С происходит увеличение твердости.

Большую теплостойкость (красностойкость) можно получить за счет интерметаллидного дисперсионного упрочнения. При 800°С происходит выделение интерметаллидов, которые упрочняются W.

К тому же, за счет очень твердой вольфрамовой карбидной фазы увеличивается износостойкость, а мелкозернистость за счет труднорастворимых карбидов упрочняет сталь.

В быстрорежущих сталях Mo заменяет W, причем Mo в 2 раза эффективнее, чем W. Влияние Mo и W, являющихся химическими аналогами, на многие свойства одинаково. Mo по влиянию на теплостойкость замещает W: 1:(1,4-1,5).

Влияние Mo на отпуск аналогично W, даже сильнее. Это может быть обусловлено тем, что при одной и той же температуре нагрева карбидов Mo растворится больше, чем W-ых. Mo является графильным элементом, то есть он стремится расположиться внутри зерна, а не по границе, поэтому он препятствует выделению карбидных частиц по границам зерен. Границы после отпуска более чисты по карбидам, следовательно, инструмент из Мо-ых сталей более надежен в работе, чем W-ый.

Мо понижает начало мартенситного превращения: 1% Мо на (15 – 20)°С.

На величину зерна, на способность сохранять зерно мелким Мо влияет слабее W, поэтому к Мо добавляют большей частью W и V.

Карбиды ванадия - VC очень твёрдые, поэтому придают быстрорежущей стали особую износостойкость, из-за этого она трудно шлифуется. Углерода в быстрорезе (0,7-0,9)%. За счёт того, что линия ES резко сдвигается влево, быстрорез в литом состоянии имеет эвтектическую структуру (по существу чугун). Эвтектика делает сплав хрупким и неработоспособным. Эту эвтектику разрушают ковкой. При закалке от 1300°С в аустените растворится порядка 1% V. Это резко увеличивает красностойкость, а оставшийся в карбиде ванадий повысит износостойкость.

При распаде аустенита и мартенсита выпадают высокодисперсные карбиды, которые не только увеличивают твердость, но и прочностную характеристику, хотя уменьшают пластичность.

В инструментальных сталях Cr один из основных легирующих элементов: 1) он недорог; 2) увеличивает прокаливаемость, позволяя закаливать в масле, либо даже на воздухе, уменьшая брак по трещинам; 3) измельчает зерно; 4) увеличивает износостойкость.

Cr увеличивает теплостойкость, так как он резко тормозит распад мартенсита. Твердость хромистого мартенсита сохраняется до 450-500°С. Примерно в этот же интервал сдвигается и распад аустенита остаточного, и если его осталось много в закаленной стали, то при отпуске может произойти повышение твердости по сравнению с закаленным состоянием, то есть присутствует явление вторичной твердости.

В отожженной стали Cr присутствует в феррите, в карбиде M6C и образует карбид M23C6. Карбид M23C6 растворяется полностью при относительно низких температурах закалки, что насыщает твердый раствор С и Cr, не влияя на величину зерна. Cr способствует также полному растворению в аустените карбида M6C. Поэтому Cr обеспечивает повышенные закаливаемость и прокаливаемость быстрорежущих сталей.