- •Сталь 20х2н4а

- •2. Требования к крупногабаритным шатунам и муфтам:

- •Химический состав стали 20х2н4а, % (гост 4543-71)

- •3. Цементация

- •4. Цементация

- •5. Исходные данные в состоянии поставки

- •Механические свойства

- •Сталь р6м5

- •2. Требования к метчикам и плашкам:

- •Химический состав стали р6м5, % (гост 19265-73)

- •3. Отжиг

- •4. Закалка

- •5. Исходные данные в состоянии поставки

- •Сталь 08х21н6м2т

- •2. Требования к аппаратуре для сернокислых сред:

- •Химический состав стали 08х21н6м2т, % (гост 5632-61)

- •5. Исходные данные в состоянии поставки

Сталь 20х2н4а

1. Ш ату́н

(иногда ещё называют тяговое дышло) —

деталь, соединяющая поршень (посредством

поршневого пальца) и шатунную шейку

коленчатого вала. Служит для передачи

возвратно - поступательных движений к

коленчатому валу.

ату́н

(иногда ещё называют тяговое дышло) —

деталь, соединяющая поршень (посредством

поршневого пальца) и шатунную шейку

коленчатого вала. Служит для передачи

возвратно - поступательных движений к

коленчатому валу.

Рис.1. Шатун поршневого двигателя внутреннего сгорания

Шатунная группа обеспечивает шарнирную связь прямолинейно движущегося поршня с вращающимся коленчатым валом. Эта группа включает в себя шатун, крышку нижней головки шатуна, шатунные вкладыши, втулку верхней головки и детали крепления крышки нижней головки.

Шатун воспринимает от поршня и передает коленчатому валу силу давления газа при рабочем ходе, которая сжимает шатун. Инерционные нагрузки стремятся оторвать поршень от коленчатого вала и растягивают шатун. Знакопеременное качательное движение вызывает силу инерции, изгибающую шатун в плоскости его качания, что требует от шатуна высокой статической прочности (способность тела сопротивляться разрушению под действием однократных нагрузок) при сохранении приемлемой достаточной пластичности (свойство твёрдых тел необратимо изменять свои размеры и форму под действием механических нагрузок).

Из-за сил сжатия и растяжения необходимо обеспечить шатуну высокую усталостную прочность (сопротивление усталостному разрушению, а усталость – это процесс постепенного накопления повреждений в материале под действием циклических нагрузок, приводящие к изменению его свойств, образованию трещин, их развитию и разрушению) и ударную вязкость (сопротивление хрупкому разрушению).

При работе тягового дышла происходит изнашивание (процесс постепенного разрушения поверхностных слоев детали путем отделения его частиц под влиянием сил трения) нижней головки шатуна и шатунных шеек коленчатого вала. Для меньшего износа между ними помещают специальные вкладыши, которые имеют антифрикционное покрытие.

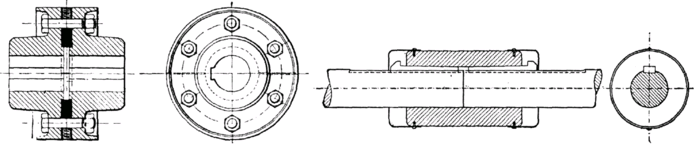

Му́фта — устройство (деталь машины), предназначенное для соединения друг с другом концов валов, а также валов и свободно сидящих на них деталей и передачи крутящего момента.

Условия работы муфты

Соединение валов муфтами обеспечивает передачу вращающего момента от одного вала к другому. Валы, как правило, расположены так, что геометрическая ось одного вала составляет продолжение геометрической оси другого вала. С помощью муфт можно также передать вращение с валов на зубчатые колеса, шкивы, свободно насаженные на эти валы.

Муфты не изменяют вращающего момента и направления вращения.

Рис. 2. Жёсткая фланцевая и втулочная муфта.

Требования:

- Высокая статическая прочность.

- Высокая усталостная прочность.

- Высокая ударная вязкость.

- Обеспечение износостойкости.

2. Требования к крупногабаритным шатунам и муфтам:

- Высокая статическая прочность.

- Высокая усталостная прочность.

- Высокая ударная вязкость.

- Обеспечение износостойкости.

Обеспечение статической прочности

Из указанных выше требований следует, что крупногабаритные шатуны и муфты должны иметь высокую прочность при достаточной пластичности, высокую ударную вязкость, а также высокую усталостную прочность, то есть должны обладать комплексом механических свойств, обеспечивающих надежную и длительную работу материала в условиях эксплуатации.

Такую конструкционную прочность должен иметь материал для того, чтобы обеспечить работоспособность конкретных машин и приборов, в данном случае, это крупногабаритные шатуны и муфты. А это, в свою очередь, является эксплуатационным требованием. Оно является одним из комплексов требований к конструкционным материалам.

З начит,

сталь для крупногабаритных шатунов и

муфт будет конструкционной. Эти детали

подвержены значительным ударным,

знакопеременным нагрузкам, следовательно,

сталь будет машиностроительной.

начит,

сталь для крупногабаритных шатунов и

муфт будет конструкционной. Эти детали

подвержены значительным ударным,

знакопеременным нагрузкам, следовательно,

сталь будет машиностроительной.

Для того чтобы обеспечить прочность, необходимо выбрать сталь по химическому составу.

Для начала следует рассмотреть углеродистую сталь как наиболее дешевую.

Углерод оказывает различное влияние на механические свойства так, как показано на рис.3.

Исходя из этой зависимости, можно определить примерное количество углерода, которое удовлетворяло бы требованиям стали.

Рис. 3. Влияние углерода на механические свойства стали

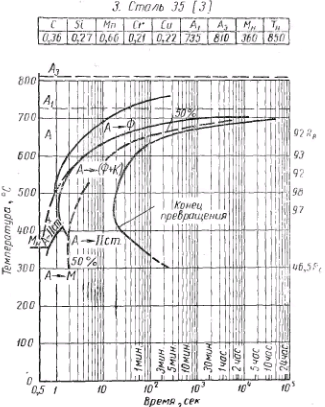

Так как необходимо обеспечить высокую прочность, то сталь должна содержать 0,8% С. Но она также должна обладать достаточной пластичностью и ударной вязкостью, следовательно, количество С необходимо снизить примерно до 0,35%. Таким образом, сталь 35 обладает достаточной пластичностью при удовлетворительной пластичности и вязкости.

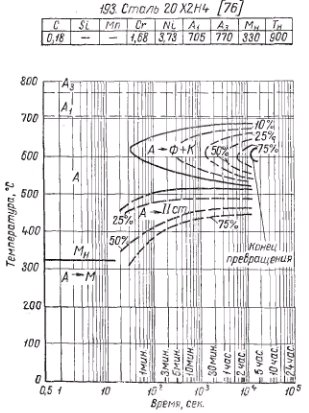

Вторая сталь будет легированной: 20Х2Н4А. В ней количество С ниже относительно углеродистой из-за влияния легирующих элементов. Теперь приведем графики изотермических кривых этих двух сталей: рис.4.

Не смотря на то, что в стали 35 углерода в 2 раза больше С=0,36%, чем в стали 20Х2Н4: С=0,18%, S-кривые у легированной стали расположены намного правее из-за влияния легирующих элементов (Cr, Ni), чем у углеродистой. Вследствие этого критическая скорость у стали 20Х2Н4 будет меньше, чем у стали 35. Из-за этого прокаливаемость – глубина закалки (термическая обработка, заключающаяся в нагреве сплава выше критических точек, затем охлаждение со скоростью выше критической скорости закалки) у легированных сталей выше (видно из рис. 4), чем у углеродистых. Это главное преимущество легированных сталей перед углеродистыми.

Рис. 4. S-кривые сталей 35 и 20Х2Н4А

Также углеродистая сталь менее технологична при термической обработке. Из-за высокой критической скорости закалки такую сталь закаливают в воде, что вызывает значительные деформации и коробление (искажение формы металлоизделия вследствие действия внутренних напряжений, вызываемых неравномерным нагревом или охлаждением) деталей, повышенное трещинообразование.

Обеспечение усталостной прочности

Помимо структуры на работоспособность при знакопеременных нагрузках оказывает металлургическое качество. Оно связано с наличием неметаллических включений, которые образуются вредными примесями S, P, следовательно, их должно быть, как можно меньше в стали.

Неметаллические включения – это крупные барьеры для дислокаций, на них они накапливаются и происходит формирование микротрещин. Неметаллические включения снижают усталостную прочность.

Обеспечение ударной вязкости

Прочность – это структурно-чувствительная и структурно-зависимая характеристика. При значительном увеличении прочности наблюдается уменьшение ударной вязкости и даже пластичности так, как это видно из рис.3, следовательно, снижается надежность (свойство материала противостоять хрупкому разрушению) материалов. Поэтому проблема повышения прочности состоит не столько в повышении прочностных характеристик, сколько в том, как обеспечить при высокой прочности высокое сопротивление хрупкому разрушению, то есть обеспечить надежность материала.

Хрупкое разрушение инициируют скопление дислокаций (граница незавершенного сдвига в кристалле) у непроницаемых барьеров – это неметаллические включения.

Уменьшение напряжений у барьеров идет 2 путями:

- образование зародышевых трещин;

- прорывом дислокаций и их эстафетной передачи в смежной области.

Этот путь возможен при наличии полупроницаемых границ: субзерен, а границы зерен являются препятствием для дислокаций.

Для обеспечения высокой ударной вязкости необходимо измельчить зерно. Это достигается термомеханической обработкой: она предусматривает интенсивную деформацию с последующей закалкой и низким отпуском. Формируется структура с высокой плотностью дислокаций и множеством субграниц, за счет чего обеспечивается благоприятное сочетание прочности, пластичности и вязкости.

Обеспечение износостойкости

Шатуны и муфты подвергаются многократному циклическому воздействию переменных нагрузок. Такие нагрузки приводят к зарождению усталостных трещин. Но усталость существует объемная и поверхностная.

Поверхностная усталость возникает на поверхности рабочих участков деталей при контакте с другими деталями. Происходит передача значительных сил при возникающем трении скольжении, поэтому рабочие участки должны иметь высокую прочность при контактном нагружении.

Сердцевина деталей должна иметь высокое сопротивление объемной усталости. Так как именно она может возникнуть в детали под действием динамических и знакопеременных нагрузок. Надёжная работа таких деталей обеспечивается рациональным выбором сталей и режимов обработки деталей. Используют химико-термическую обработку – цементацию (поверхностное диффузионное насыщение малоуглеродистой стали углеродом с целью повышения твёрдости, износоустойчивости). Цементация обеспечивает максимальную несущую способность деталей.

Оптимальное сочетание прочности и износостойкости упрочнённых слоёв, а также прочности и вязкости сердцевины имеют цементуемые стали с С=0,10…0,25%.

Исходя из вышесказанного, выбирают цементуемые стали – низкоуглеродистые, так как они предназначены для деталей, работающих под действием пульсирующих знакопеременных и динамических нагрузок, а, следовательно, содержание углерода должно быть не более 0,25%!

В зависимости от упрочняемости сердцевины цементуемые стали делятся на 3 группы, которые соответствуют структуре, получаемой в сердцевине (при охлаждении в масле) феррито-перлитной, бейнитной или мартенситной:

1. простые углеродистые нелегированные стали с неупрочняемой сердцевиной марок: 10, 15, 20, 25. Их применяют для малоответственных деталей или деталей небольших размеров. Так как выступ S-образной кривой настолько сдвинут влево, что даже при интенсивном охлаждении в воде в слоях, лежащих под цементованным слоем, аустенит не удается переохладить до низких температур. Практически вне зависимости от условий охлаждения аустенит превращается в феррито-перлитную смесь. Эта сталь почти не упрочняется при термической обработке.

2. низколегированные хромистые стали со слабо упрочняемой сердцевиной, которые могут быть дополнительно легированы V, Ti, B, что позволяет получить более мелкое зерно, следовательно, более высокую прочность. Диаграммы изотермического распада аустенита в низкоуглеродистых слаболегированных сталях характеризуются сильно развитой областью промежуточного, бейнитного превращения. При закалке в масле, если интенсивность охлаждения достаточна для получения высокой твердости в поверхностном цементованном слое, то сердцевина претерпевает бейнитное превращение и заметно упрочняется.

3. легированные стали с сердцевиной, сильно упрочняемой при термической обработке; их используют для изготовления деталей, испытывающих значительные ударные нагрузки, имеющих большое сечение и сложную конфигурацию или для деталей, подвергающихся значительным знакопеременным нагружениям. В этих сталях охлаждения в масле и даже на воздухе достаточно для получения в сердцевине структур нижнего бейнита или мартенсита, что приводит к весьма интенсивному упрочнению.

Для крупных деталей следует выбрать сталь Cr-Ni из третьей группы, так как она не только помогает получить мелкое зерно, что повышает прочность, улучшает пластичность и вязкость, но также предназначена и для крупногабаритных деталей, которые подвергаются действию знакопеременных. В состав этих сталей входят Cr, Ni и V, которые обеспечивают прокаливаемость.

При легировании Cr в цементованном слое повышается концентрация углерода, так как Cr связан в карбиде на поверхности, и образуется легированный цементит, увеличивается глубина эвтектоидного слоя, а после термообработки - глубина закаленного слоя. Cr увеличивает устойчивость переохлажденного аустенита, следовательно, увеличивает прокаливаемость, дополнительно упрочняет сталь, уменьшая количество феррита, увеличивается количество ферритокарбидной смеси и повышается ее дисперсность. Также Cr способен увеличить прочность и измельчить зерно, а за счет твердых нерастворившихся карбидов увеличивает износостойкость.

Чем больше в стали Cr и меньше C, тем большая вероятность образования карбида Cr7C3 – этот карбид может растворить в себе от 30 до 50% Fe. При большем количестве Cr может образоваться Cr23C6 и Fe до 33%.

При нагреве до 1100°С Cr23C6 растворяется, а Cr7C3 сохранится. При таких температурах это единственный карбид, способный сдержать рост зерна, поэтому такие стали не склонны к перегреву.

Детали из сталей этой группы могут иметь большое сечение, сложную конфигурацию и подвергаются большим знакопеременным нагружениям, из-за этого в сталь добавляют Ni. При этом несколько уменьшается глубина цементованного слоя, но увеличивается глубина закаленного слоя. Несмотря на то, что Ni не карбидообразующий элемент, он измельчает зерно, тем самым увеличивая вязкость. Ni обладает малым сродством с кислородом, он не окисляется при плавке стали, следовательно, для него не надо раскислителя. Ni не будет образовывать неметаллических включений, следовательно, растет усталостная прочность. За счет увеличения стойкости переохлажденного аустенита S-кривая сдвигается вправо, следовательно, увеличивается прокаливаемость, появляется возможность закаливать сталь в мягком охладителе: масле, что уменьшает брак по трещинам. Ni слабо понижает точку начала мартенситного превращения по сравнению с Cr, следовательно, остаточного аустенита становится меньше. Деталь после закалки меньше подвержена короблению.

Mn и Si являются технологическими добавками.