- •Сталь 20х2н4а

- •2. Требования к крупногабаритным шатунам и муфтам:

- •Химический состав стали 20х2н4а, % (гост 4543-71)

- •3. Цементация

- •4. Цементация

- •5. Исходные данные в состоянии поставки

- •Механические свойства

- •Сталь р6м5

- •2. Требования к метчикам и плашкам:

- •Химический состав стали р6м5, % (гост 19265-73)

- •3. Отжиг

- •4. Закалка

- •5. Исходные данные в состоянии поставки

- •Сталь 08х21н6м2т

- •2. Требования к аппаратуре для сернокислых сред:

- •Химический состав стали 08х21н6м2т, % (гост 5632-61)

- •5. Исходные данные в состоянии поставки

Химический состав стали 20х2н4а, % (гост 4543-71)

C |

Mn |

Si |

Cr |

Ni |

P |

S |

Cu |

не более |

|||||||

0,16-0,22 |

0,30-0,60 |

0,17-0,37 |

1,25-1,65 |

3,25-3,65 |

0,025 |

0,025 |

0,30 |

3. Цементация

Используют химико-термическую обработку – цементацию. Ее применяют для создания поверхностного слоя, обладающего высокой износостойкостью, что является одним из вышеперечисленных требований, при относительно мягкой сердцевине.

Цементация - процесс высокотемпературного насыщения поверхностного слоя стали углеродом. Процесс цементации осуществляется в интервале температур 880–910°С. Структура поверхностного слоя цементованного изделия представляет собой структуру заэвтектоидной стали (перлит и цементит вторичный), поэтому для придания стали окончательных — эксплуатационных — свойств после процесса цементации необходимо выполнить режим термической обработки, состоящий в закалке и низком отпуске. Цементацию рекомендуется проводить так, чтобы содержание углерода в наружном слое не превышало 1,1-1,2% углерода. Более высокое содержание углерода приводит к образованию грубой цементитной сетки, с которой трудно бороться.

Цементация производится в углероднасыщенных твердых, жидких или газообразных средах, называемых карбюризаторами.

При твердофазной цементации процесс ведут следующим образом. Цементуемые детали упаковываются в цементационные ящики таким образом, чтобы их объем, в зависимости от сложности конструкции детали, занимал от 15 до 30% объема цементационного ящика. Ящики загружают в печь, нагретую до температур от 600–700°С и нагревают до температуры цементации — 880–910°С. По окончании процесса цементации ящики вынимаются из печи — охлаждение деталей ведется внутри цементационных ящиков на воздухе. К числу недостатков цементации в твердых карбюризаторах относятся: невозможность проведения закалки непосредственно после цементации, дополнительный непродуктивный расход энергии на прогрев цементационных ящиков и т. п. Однако простота метода, возможность проводить процесс на стандартном печном оборудовании без установки дополнительных устройств делают этот метод весьма распространенным в условиях мелкосерийного производства в ремонтных цехах и на участках крупных предприятий.

Цементация в жидкофазном карбюризаторе применяется для мелких деталей. К недостаткам этого процесса относятся неравномерность глубины цементованного слоя и необходимость частых регенераций углероднасыщенного расплава.

В случае серийного и крупносерийного производства цементованных изделий наибольшее распространение получила цементация в газообразных карбюризаторах. Этот метод обеспечивает наибольшую равномерность по толщине и свойствам цементованного слоя, снижает время, затрачиваемое на процесс химико-термической обработки, а в ряде случаев позволяет производить закалку изделий непосредственно после цементации.

Структура цементированного слоя после медленного охлаждения от температуры цементации будет соответствовать рис.8. Поверхностная зона, в которой С больше 0,8-0,9%, имеет структуру перлит + цементит – это заэвтектоидная зона; затем следует зона с содержанием углерода около 0,8% - это эвтектоидная зона и, наконец, доэвтектоидная зона, содержащая С меньше 0,7%, плавно переходящая в структуру сердцевины.

Двойная закалка

В последнее время получил распространение процесс вакуумной цементации. Печи для вакуумной цементации состоят из нагревательной камеры, снабженной вентилятором для обеспечения интенсивной циркуляции воздуха, закалочного бака и транспортных устройств. Подготовленные для вакуумной цементации детали помещают в нагревательную печь, вакуумируют и нагревают до 1000–1100°С, затем в печь подается газообразный карбюризатор — очищенный природный газ, пропан или бутан. Этот метод позволяет ускорить процесс цементации, повысить качество получаемого слоя, красностойкость. Получение высокой поверхностной твёрдости и износоустойчивости при вязкой сердцевине – не решается одной цементацией. Цементацией достигается лишь выгодное распределение углерода по сечению. Окончательно формирует свойства последующая закалка, при которой на поверхности получается высокоуглеродистый мартенсит, а в сердцевине сохраняется низкая твердость и высокая вязкость со структурой низкоуглеродистого мартенсита в смеси с нижним бейнитом. Структура цементированного слоя после медленного охлаждения от температуры цементации будет следующей. Поверхностная зона, в которой С больше 0,8-0,9%, имеет структуру перлит + цементит – это заэвтектоидная зона; затем следует зона с содержанием углерода около 0,8% - это эвтектоидная зона и, наконец, доэвтектоидная зона, содержащая С меньше 0,7%, плавно переходящая в структуру сердцевины.

Д войная

закалка

войная

закалка

Закалку можно провести двойную, а можно с цементационного нагрева.

Закалка с цементационного нагрева – это самый экономичный режим, но он является неудовлетворительным.

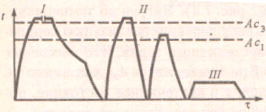

Рис. 5. Схема термической обработки крупногабаритных шатунов и муфт после цементации (I – цементация; II – двойная закалка; III – низкий отпуск)

Так как при таком режиме сохраняется крупнозернистость поверхностного слоя и сердцевины, зерно аустенита выросло в процессе длительного нагрева при цементации. А из крупного аустенита получим крупноигольчатый мартенсит, что отрицательно скажется на механических свойствах. Учитывая вышесказанное, выбираю двойную закалку, смысл которой заключается в получении качественной структуры.

1) Высокотемпературная закалка проводится для измельчения зерна в сердцевине и устранения цементитной сетки, если таковая образовалась в цементированном слое при охлаждении после цементации. Так как сталь низкоуглеродистая, то нагрев под закалку проводят, как правило, до температуры, незначительно превышающей (на 30-50°С ) точку Ас3, 800°С+(30-50)°С=(830-850)°С – tз1 температура аустенизации сердцевины. При этом в поверхностном слое растворится сетка цементита вторичного. В результате в структуре сердцевины будет низкоуглеродистый мартенсит, а на поверхности высокоуглеродистый.

2) Низкотемпературная: Ас1+(30-50)°С=710°С+(30-50)°С=(740-760)°С – tз2 проводят для большего растворения С в мартенсите, а это способствует увеличению твердости и износостойкости на поверхности, В процессе нагрева мартенсит, полученный в результате первой закалки, отпускается, что сопровождается образованием глобулярных карбидов в поверхностной части слоя. Сердцевина при этом закаливается с недогревом, но это не опасно, так как измельчение зерна в сердцевине обеспечено высокотемпературной закалкой.

Так как легирующие элементы способствуют смещению S-образных кривых вправо, то мартенситная структура может быть достигнута более медленным охлаждением, чем у углеродистых. А более медленное охлаждение уменьшает закалочный брак, что является фактором, повышающим конструктивную прочность. Следовательно, закалку проводим в масле. После закалки в масле сталь на поверхности будет иметь структуру высокоуглеродистого мартенсита, а в сердцевине будет иметь структуру низкоуглеродистого мартенсита в смеси с нижним бейнитом, которая обеспечивает сочетание высокой прочности и вязкости. Низкая пластичность, значительные внутренние напряжения не допускают применения конструкционной стали только в закаленном состоянии. Необходим отпуск, повышающий пластичность и вязкость и уменьшающий внутренние напряжения.

Низкий отпуск

Отпуск – завершающая операция термической обработки конструкционной стали, окончательно формирующая её свойства.

Отпуск для снятия напряжений и стабилизации размеров низкий: 180-220°С. Он используется при термической обработке высокопрочных конструкционных сталей после цементации и закалки. При таком отпуске формируется структура отпущенного мартенсита. Низкий отпуск позволяет снизить уровень остаточных напряжений, возникающих при закалке. При низком отпуске происходит некоторое повышение пластичности и ударной вязкости, а твердость стали не снижается, что согласуется с предъявляемыми требованиями.

Многочисленные нагревы (нагрев на цементацию, на двойную закалку, на низкий отпуск) вызывают изменение размеров, поэтому цементированные изделия должны проходить шлифовку («под размер»).