- •Сталь 20х2н4а

- •2. Требования к крупногабаритным шатунам и муфтам:

- •Химический состав стали 20х2н4а, % (гост 4543-71)

- •3. Цементация

- •4. Цементация

- •5. Исходные данные в состоянии поставки

- •Механические свойства

- •Сталь р6м5

- •2. Требования к метчикам и плашкам:

- •Химический состав стали р6м5, % (гост 19265-73)

- •3. Отжиг

- •4. Закалка

- •5. Исходные данные в состоянии поставки

- •Сталь 08х21н6м2т

- •2. Требования к аппаратуре для сернокислых сред:

- •Химический состав стали 08х21н6м2т, % (гост 5632-61)

- •5. Исходные данные в состоянии поставки

Химический состав стали 08х21н6м2т, % (гост 5632-61)

C |

Cr |

Ni |

Mo |

Ti |

Cu |

Si |

Mn |

S |

P |

|

не более |

||||||||

≤0,08 |

20-22 |

5,5-6,5 |

1,80-2,50 |

0,20-0,40 |

≤0,30 |

0,8 |

0,8 |

0,025 |

0,035 |

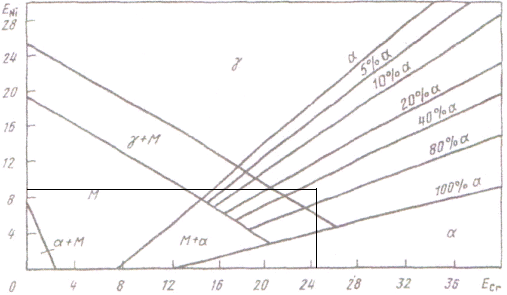

Итак, зная химический состав стали 08Х21Н6М2Т, необходимо определить фазовый состав, воспользовавшись диаграммой А. Шеффлера. По линиям, приведенным на рисунке, подсчитывают эквиваленты, которые учитывают аустенитообразующее и ферритообразующее действие различных элементов. Аустенитообразующее действие сравнивается с никелем, а ферритообразующее – с хромом. Подсчет эквивалентов (ЕNi и ЕCr) позволяет получить точку на диаграмме, попадающую в ту или иную фазовую область.

Рассчитаем эквиваленты хрома и никеля стали 08Х21Н6М2Т:

ЕNi=%Ni+30%C+0,5%Mn=6+30*0,08+0,5*0,8=8,8;

ECr=%Cr+%Mo+1,5%Si+0,5%Nb=21+2,15+1,5*0,8+0,5*0=24,35.

Рис. 11. Диаграмма А. Шеффлера

Получили структурный состав γ+60%α – феррито-аустенитная структура.

3. Термическая обработка нержавеющих сталей аустенито-ферритного класса сравнительно проста и заключается в закалке в воде с 1050-1100°С, так как сталь стабилизирована Ti. Нагрев до этих температур вызывает растворение карбидов хрома (М23С6), а более высокое содержание Cr способствует увеличению коррозионной стойкости. Медленное охлаждение недопустимо, так как при этом, как и при отпуске, возможно выделение карбидов, приводящих к ухудшению пластичности и коррозионной стойкости. Поэтому выполняют быстрое охлаждение, которое предотвращает образование σ-фазы (интерметаллид FeCr, который вызывает хрупкость). Кроме того, при закалке происходят рекристаллизационные процессы (процессы образования и роста (или только роста) одних кристаллических зёрен (кристаллитов) поликристалла за счёт других той же фазы), устраняющие последствия пластической деформации, которой часто подвергаются нержавеющие аустенитно-ферритные стали. В результате закалки твердость этих сталей не повышается, а снижается, поэтому для аустенитно-ферритных нержавеющих сталей закалка является смягчающей термической операцией.

Радикальный способ упрочнения таких сталей – холодный наклеп; при деформации порядка 80-90% предел текучести достигает 980-1170 МПа, а предел прочности 1170-1370 МПа при сохранении достаточной высокой пластичности.

Так как у закалки есть серьёзный недостаток: коробление, то используют отжиг. Его выполняют с охлаждением на воздухе. Целью отжига является перевод углерода из карбидов хрома в специальный карбид титана и освобождение хрома для создания необходимого уровня коррозионной стойкости.

4. Аустенито-ферритные стали весьма сложны по химическому составу, могут иметь в структуре различное соотношение аустенитной и ферритной фаз. В них могут происходить следующие превращения:

Изменение количества аустенита и феррита в зависимости от температуры нагрева. Соотношение γ- и α-фаз меняется в соответствии с количеством элементов, расширяющих либо α-фазу: Cr, либо γ-фазу: Ni. Это соотношение можно рассчитать с помощью эквивалентов хрома и никеля и полученный результат посмотреть по диаграмме А. Шеффлера.

Распад δ-феррита с образованием σ-фазы и вторичного аустенита.

Выделение карбидных фаз, которое может происходить как из аустенита, так и из феррита. Из аустенита выделяются карбидные фазы при 650°С снижается пластичность стали и ее сопротивление МКК; из феррита при 550°С снижается сопротивление МКК.

Мартенситные γ→α превращения при охлаждении или при деформации.

Процессы охрупчивания ферритной фазы, связанные с явлением упорядочения и расслоения (хрупкость 475°С).

Это охрупчивание тем сильнее, чем выше содержание титана в стали и меньше никеля, т. е. увеличивается с повышением количества ферритной фазы. Закалка при более высоких температурах, ведущая к увеличению количества ферритной составляющей из-за труднорастворимых хромистых карбидов, вредна, так как это увеличивает возможность резкого охрупчивания при замедленном охлаждении или отпуске при 475°С.

После закалки с 1000°С на воздухе, сталь 08Х21Н6М2Т обладает повышенной прочностью и меньшей пластичностью.

В стали, подвергнутой высокотемпературной закалке, при последующих нагревах наблюдаются резкие изменения, с которыми связано сильное охрупчивание при 550°С и появление склонности к межкристаллитной коррозии; иногда это наблюдается непосредственно после закалки.