- •Раздел 7. Зубчатые передачи.

- •Краткие сведения о методах изготовления зубчатых колес, их конструкциях, материалах

- •Основные элементы зубчатой передачи. Термины, определения и обозначения

- •Примечание. При назначении модулей первый ряд значений следует предпочитать второму.

- •Виды разрушений зубьев

- •Трещины

- •Расчет цилиндрической прямозубой передачи на контактную прочность

- •Расчет цилиндрической косозубой и шевронной передач на контактную прочность

- •Последовательность проектировочного расчета цилиндрической косозубой передачи

- •Расчет конических прямозубых передач на контактную прочность

- •Последовательность проектировочного расчета конической зубчатой передачи

- •Зубчатые передачи с зацеплением Новикова. Устройство, основные геометрические соотношения

- •Расчет передачи с зацеплением Новикова на контактную прочность

- •Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

- •Волновые зубчатые передачи. Устройство передачи и расчет на прочность

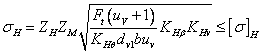

Расчет конических прямозубых передач на контактную прочность

В основу данного расчета берется формула (20) в параметрах эквивалентной цилиндрической прямозубой передачи по среднему дополнительному конусу

Используем

связь тригонометрических функций для

определения передаточного числа и

делительного диаметра эквивалентного

колеса ![]() .

.

После

подстановки в исходную формулу

значений ![]() и

и ![]() и несложных

преобразований получим формулу

проверочного расчета для стальных

прямозубых конических колес

и несложных

преобразований получим формулу

проверочного расчета для стальных

прямозубых конических колес

(30)

(30)

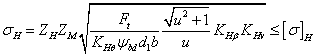

или, заменив ; , получим:

![]() Па1/2 (для

стальных колес), (31)

Па1/2 (для

стальных колес), (31)

где ![]() —

возникающее нормальное контактное

напряжение, МПа;

—

средний делительный диаметр шестерни,

мм;

— вращающий

момент на колесе, Нмм;

—

коэффициент, учитывающий форму сопряжения

поверхности зубьев;

—

коэффициент, учитывающий механические

свойства материала;

—

коэффициент ширины (длины)

зуба;

— передаточное

число;

—

возникающее нормальное контактное

напряжение, МПа;

—

средний делительный диаметр шестерни,

мм;

— вращающий

момент на колесе, Нмм;

—

коэффициент, учитывающий форму сопряжения

поверхности зубьев;

—

коэффициент, учитывающий механические

свойства материала;

—

коэффициент ширины (длины)

зуба;

— передаточное

число; ![]() =

0,85 — коэффициент, учитывающий снижение

контактной прочности конической передачи

по сравнению с прямозубой;

—

допускаемое контактное напряжение. Из

двух значений

выбирается меньшее.

=

0,85 — коэффициент, учитывающий снижение

контактной прочности конической передачи

по сравнению с прямозубой;

—

допускаемое контактное напряжение. Из

двух значений

выбирается меньшее.

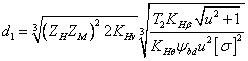

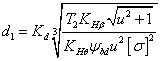

Проектировочный расчет.

Решая уравнение (31) относительно запишем

(32)

(32)

где ![]() —

вспомогательный коэффициент (для

стальных прямозубых конических

колес Kd =78

МПа1/3).

—

вспомогательный коэффициент (для

стальных прямозубых конических

колес Kd =78

МПа1/3).

Последовательность проектировочного расчета конической зубчатой передачи

Последовательность расчета закрытой передачи.

1. Определить передаточное число и углы делительных конусов шестерни и колеса и .

2. В зависимости от условий работы передачи выбрать материалы колес, назначить термическую обработку и значения твердости рабочих поверхностей зубьев.

3.

Определить базовое число циклов ![]() , расчетную

циклическую долговечность

, расчетную

циклическую долговечность ![]() ,

коэффициенты режима, допускаемые

контактные напряжения и допускаемые

напряжения изгиба.

,

коэффициенты режима, допускаемые

контактные напряжения и допускаемые

напряжения изгиба.

4. Выбрать коэффициент длины зуба.

5. Определить средний делительный диаметр из условия контактной прочности [формула (32)].

6. Задать число зубьев шестерни , определить число зубьев колеса

7. Рассчитать внешний модуль , и округлить его до стандартного значения (см. табл. 3), а также средний модуль .

8.

Определить числа зубьев эквивалентных колес ![]() и

и ![]() и по

табл. 8 — коэффициенты формы зуба

шестерни

и

колеса

.

и по

табл. 8 — коэффициенты формы зуба

шестерни

и

колеса

.

9.

Проверить прочность зубьев по напряжениям

изгиба. При неудовлетворительных

результатах ![]() необходимо

путем соответствующего изменения числа

зубьев и модуля при том же конусном

расстоянии добиться определенного

изменения напряжений изгиба, не нарушая

при этом условия контактной прочности.

необходимо

путем соответствующего изменения числа

зубьев и модуля при том же конусном

расстоянии добиться определенного

изменения напряжений изгиба, не нарушая

при этом условия контактной прочности.

10. Произвести геометрический расчет передачи (см. табл. 17).

11. Определить окружную скорость колес и по табл. 14 назначить соответствующую степень точности.

Последовательность расчета открытых конических передач.

1.

Определить передаточное число

и

углы ![]() делительных

конусов шестерни и колеса

и

.

делительных

конусов шестерни и колеса

и

.

2. В зависимости от условий работы передачи выбрать материалы колес, назначить термическую обработку и значения твердости рабочих поверхностей зубьев.

3. Определить базовое число циклов , расчетную циклическую долговечность, коэффициенты режима и определить допускаемые напряжения изгиба.

4. Задать число зубьев шестерни и по передаточному числу определить число зубьев колеса .

5. Определить число зубьев эквивалентных колес и коэффициенты формы зуба и по табл. 8.

6. Выбрать коэффициент длины зуба (ширины венца) .

7. Из

условия прочности на изгиб (формула 29)

определить средний модуль ![]() , после

чего подсчитать внешний модуль

, значение

которого округлить до ближайшего

большего стандартного (см. табл. 3). При

необходимости следует пересчитать

в

зависимости от стандартного

.

, после

чего подсчитать внешний модуль

, значение

которого округлить до ближайшего

большего стандартного (см. табл. 3). При

необходимости следует пересчитать

в

зависимости от стандартного

.

8. Произвести геометрический расчет передачи (см. табл. 17).

9. Определить окружную скорость колес и по табл. 14 назначить соответствующую степень точности зацепления.