- •Раздел 7. Зубчатые передачи.

- •Краткие сведения о методах изготовления зубчатых колес, их конструкциях, материалах

- •Основные элементы зубчатой передачи. Термины, определения и обозначения

- •Примечание. При назначении модулей первый ряд значений следует предпочитать второму.

- •Виды разрушений зубьев

- •Трещины

- •Расчет цилиндрической прямозубой передачи на контактную прочность

- •Расчет цилиндрической косозубой и шевронной передач на контактную прочность

- •Последовательность проектировочного расчета цилиндрической косозубой передачи

- •Расчет конических прямозубых передач на контактную прочность

- •Последовательность проектировочного расчета конической зубчатой передачи

- •Зубчатые передачи с зацеплением Новикова. Устройство, основные геометрические соотношения

- •Расчет передачи с зацеплением Новикова на контактную прочность

- •Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

- •Волновые зубчатые передачи. Устройство передачи и расчет на прочность

Расчет цилиндрической косозубой и шевронной передач на контактную прочность

Расчет на контактную прочность косозубых и шевронных колес производят аналогично расчету прямозубых колес, он является основным. Расположение зубьев в косозубом зацеплении повышает коэффициент перекрытия зубьев, так как в зацеплении находится одновременно несколько пар зубьев, что уменьшает нагрузку на один зуб и повышает его контактную прочность, увеличивает прочность зубьев на изгиб, уменьшает динамические нагрузки. Для учета повышения контактной прочности косых зубьев по сравнению с прямыми в формулу (21) вводят поправочные коэффициенты.

Контактные напряжения, возникающие в поверхностном слое косых зубьев:

(25)

(25)

где ![]() —

коэффициент, учитывающий форму сопряжения

поверхностей зубьев (среднее

значение

—

коэффициент, учитывающий форму сопряжения

поверхностей зубьев (среднее

значение ![]() );

=275 МПа

— коэффициент, учитывающий механические

свойства материала сопряженных

колес;

);

=275 МПа

— коэффициент, учитывающий механические

свойства материала сопряженных

колес; ![]() — коэффициент,

учитывающий суммарную длину контактных

линий (для косозубых передач среднее

значение

— коэффициент,

учитывающий суммарную длину контактных

линий (для косозубых передач среднее

значение ![]() );

— коэффициент,

учитывающий распределение нагрузки

между зубьями (выбирается по табл.

16);

(табл.

6),

(табл.7)

— коэффициенты режима работы;

—

коэффициент длины зуба (

— табл.

9);

);

— коэффициент,

учитывающий распределение нагрузки

между зубьями (выбирается по табл.

16);

(табл.

6),

(табл.7)

— коэффициенты режима работы;

—

коэффициент длины зуба (

— табл.

9); ![]() —

межосевое расстояние, мм;

—

межосевое расстояние, мм; ![]() —

передаточное отношение;

—момент

на колесе, Нмм;

—

передаточное отношение;

—момент

на колесе, Нмм; ![]() —

допускаемое контактное напряжение,

МПа.

—

допускаемое контактное напряжение,

МПа.

Проектировочный расчет на контактную прочность.

Аналогично расчету прямозубой передачи получим формулу проектировочного расчета для определения межосевого расстояния косозубой передачи:

(26)

(26)

где — вспомогательный коэффициент ( = 43 МПа1/3 с учетом ).

Допускаемые нормальные контактные напряжения для расчета цилиндрической косозубой передачи определяют как и для рассмотренных прямозубых передач. Часто материалы для шестерни и колеса выбирают одинаковыми. Разные допускаемые контактные напряжения для шестерни и колеса обеспечиваются путем их различной термической обработки. Предпочтительные марки сталей даны в табл. 13.

В

качестве допускаемого контактного

напряжения (расчетного) для косозубых

и шевронных цилиндрических передач

принимают значение

немного меньше среднего арифметического между значениями ![]() и

и ![]() , т.е.

, т.е.

![]() (27)

(27)

где — допускаемое (расчетное) контактное напряжение; — допускаемое контактное напряжение для материала шестерни; — допускаемое контактное напряжение для материала колеса.

Расчетное

не

может быть принято большим, чем ![]() .

.

Последовательность проектировочного расчета цилиндрической косозубой передачи

Последовательность приведенного расчета аналогична расчету цилиндрической прямозубой передачи.

Последовательность расчета закрытой цилиндрической косозубой передачи.

1. Определить передаточное число .

2. В зависимости от условий работы передачи выбрать материалы колес, назначить термическую обработку и твердость рабочих поверхностей зубьев.

3. Определить базовое число циклов , расчетную циклическую долговечность, определить допускаемые напряжения изгиба и контактные напряжения.

4. Выбрать коэффициент длины зуба (ширины венца колеса).

5. Определить межосевое расстояние из условия контактной прочности по формуле (26).

6. Задать значение нормального модуля из соотношения ![]() и

округлить его до ближайшего

стандартного значения

(см. табл. 3). При этом для силовых передач

желательно иметь модуль не менее

1,5—2 мм.

и

округлить его до ближайшего

стандартного значения

(см. табл. 3). При этом для силовых передач

желательно иметь модуль не менее

1,5—2 мм.

7. Задать

угол наклона зубьев

и

определить суммарное число

зубьев ![]() , передачи,

числа зубьев шестерни и колеса

и

.

, передачи,

числа зубьев шестерни и колеса

и

.

8.

Определить эквивалентные числа

зубьев ![]() и

и ![]() и коэффициенты

формы зуба

и коэффициенты

формы зуба ![]() и

и ![]() .

.

9. По

формуле (23) проверить прочность зубьев

по напряжениям изгиба. При

неудовлетворительных результатах

(![]() или

или ![]() )

необходимо путем соответствующего

изменения числа зубьев и модуля при том

же межосевом расстоянии добиться

определенного изменения напряжения

изгиба, не нарушая условия контактной

прочности.

)

необходимо путем соответствующего

изменения числа зубьев и модуля при том

же межосевом расстоянии добиться

определенного изменения напряжения

изгиба, не нарушая условия контактной

прочности.

10. Произвести

геометрический расчет передачи (см.

табл. 15). Определить окружную скорость

колес и по табл. 14 назначить соответствующую

степень точности, выбрать ![]() (табл.

16).

(табл.

16).

Расчет открытых передач (часто открытые передачи рассчитывают так же, как закрытые).

1. Определить передаточное число и.

2. В зависимости от условий работы передачи выбрать материалы для колес, назначить их термическую обработку и твердость рабочих поверхностей зубьев.

3. Определить базу испытаний базового числа циклов , расчетную циклическую нагрузку, вычислить коэффициенты и определить допускаемые напряжения изгиба.

4. Задать угол наклона зубьев и число зубьев шестерни

5. Определить число зубьев колеса

6. Определить числа зубьев эквивалентных колес, шестерни и колеса и по табл.6 коэффициенты формы зуба и .

7. Выбрать — коэффициент длины зуба (ширины венца).

8. Из условия прочности на изгиб определить по формуле (24) значение нормального модуля и округлить до ближайшего большего стандартного значения (см. табл. 3).

9. Произвести геометрический расчет передачи (см. табл. 15).

10. Определить окружную скорость колес и по табл. 14 назначить соответствующую ей степень точности.

Конические зубчатые передачи. Устройство и основные геометрические и силовые соотношения

Зубчатую передачу с пересекающимися осями, у которой начальные и делительные поверхности колес конические, называют конической.

Коническая

передача состоит из двух конических

зубчатых колес (рис. 45) и служит для

передачи вращающего момента между

валами с пересекающимися

осями под углом ![]() .

Наиболее распространена вмашиностроении

коническая передача с углом между

осями Z=900 (рис.

47), но могут быть передачи и

с

.

Наиболее распространена вмашиностроении

коническая передача с углом между

осями Z=900 (рис.

47), но могут быть передачи и

с ![]() .

Колеса конических передач. выполняют

с прямыми (рис. 46, а), косыми

(рис. 46, б), круговыми зубьями

(рис. 46, в).

.

Колеса конических передач. выполняют

с прямыми (рис. 46, а), косыми

(рис. 46, б), круговыми зубьями

(рис. 46, в).

Рис. 45. Коническая прямозубая передача

Рис.

46. Конические зубчатые колеса: а —

колесо

с прямыми зубьями;

Рис.

46. Конические зубчатые колеса: а —

колесо

с прямыми зубьями;

б — колесо с косыми зубьями; в — колесо с круговыми зубьями

Рис. 47. Геометрические параметры конических зубчатых колес

Рис. 48. Гипоиднаяя передача

Передачу с коническими колесами для передачи вращающего момента между валами со скрещивающимися осями называют гипоидной (рис. 48). Эта передача находит применение в автомобилях.

По

стоимости конические передачи дороже

цилиндрических

при равных силовых параметрах. Их применение

диктуется только необходимостью

передавать

момент при пересекающихся осях

валов. Передаточное

число одной пары ![]() .

.

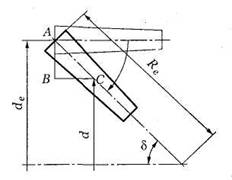

Вершины начальных и делительных конусов конической передачи находятся в точке пересечения осей валов О (рис. 50). Высота и толщина зубьев уменьшаются по направлению к вершинам конусов. Геометрическиепараметры конической передачи (рис. 47 и 50):

АОВ — делительный конус шестерни;

ВОС — делительный конус колеса;

АО1В — делительный дополнительный конус шестерни;

ВО2С — делительный дополнительный конус колеса;

![]() —

угол делительного

конуса шестерни;

—

угол делительного

конуса шестерни;

![]() —

угол делительного

конуса колеса;

—

угол делительного

конуса колеса;

de[ — внешний делительный диаметр шестерни;

de2 — то же, колеса;

d1 — средний делительный диаметр шестерни;

d2 — то же, колеса;

b — ширина зубчатого венца (длина зуба);

Re — внешнее делительное конусное расстояние (или длина дистанции).

Рис. 50. Коническая прямозубая передача

Передаточное число конической передачи определяется так:

![]()

В конической передаче может быть бесчисленное множество делительных окружностей. Для расчета в машиностроении принимают внешнюю и среднюю делительные окружности (см. рис. 47).

Из условия, что в конической передаче модуль и делительный связаны теми же соотношениями, что и в цилиндрических передачах, т.е. d=mz (рис.51), определяют внешний de и средний dm делительные метры:

![]()

где те — внешний окружной модуль; тт — средний окружной модуль.

Рис. 51. Зуб конического колеса

Внешний окружной модуль обычно выбирают из стандартного ряда (см. табл. 3). Округление внешнего модуля до стандартного значения не является обязательным требованием. Этот модуль называют производственным и по его значению определяют все геометрические параметры зубчатых колес (задают размеры зубьев на внешнем торце, на котором удобно производить измерения).

Средний окружной модуль т рассчитывают в зависимости от внешнего окружного модуля те. По среднему окружному модулю производят расчет передачи на прочность при изгибе.

Рис. 52

Зависимость между те и тт в конической передаче.

Из рис.

3.51 ![]() , где

, где ![]() (из

(из ![]() ). Отсюда

). Отсюда ![]() .

.

Умножив левую и

правую части равенства на два,

получим ![]() . Разделив

левую и правую части равенства

на

, получим

. Разделив

левую и правую части равенства

на

, получим

![]() или

или ![]()

Геометрические соотношения размеров прямозубой конической передачи с эвольвентным профилем зуба. Согласно рис. 53 внешний диаметр вершин зубьев

![]()

внешний диаметр впадин зубьев

![]()

Длина

зуба (ширина венца) ![]() [

[![]() при

условии

при

условии ![]() и

и ![]() , где

, где ![]() — средний

делительный диаметр шестерни].

— средний

делительный диаметр шестерни].

Рис. 53. Геометрия прямозубой конической передачи

Ориентировочно длина зуба может быть выбрана также в зависимости от внешнего делительного конусного расстояния Re:

![]() .

.

Таблица 17. Геометрические параметры прямозубой конической передачи

Параметр, обозначение |

Расчетные формулы |

Внешний

окружной модуль |

|

Средний

окружной модуль |

|

Внешний

диаметр вершин зубьев |

|

Внешний

делительный диаметр |

|

Внешний

диаметр впадин зубьев |

|

Высота

зуба |

|

Высота

головки зуба |

|

Высота

ножки зуба |

|

Окружной

шаг |

|

Окружная

толщина зуба |

|

Окружная

ширина впадины |

|

Радиальный

зазор |

|

Ширина зубчатого венца |

|

Внешнее

делительное конусное расстояние |

|

Угол

делительного конуса шестерни |

|

колеса |

|

Силы в зацеплении прямозубой конической передачи. В рассматриваемой передаче действует одна сила, обусловленная давлением зуба шестерни на зуб колеса. Эта сила для удобства расчетов раскладывается на 3 составляющие: окружная Ft, радиальная Fr и осевая Fa.

С

учетом геометрических соотношений в

конической передаче по нормали

к зубу действует сила Fn1 (рис.

54). Эту силу разложим на две

составляющие: ![]() и

и ![]() . В

свою очередь

разложим на

. В

свою очередь

разложим на ![]() и

и ![]() . Запишем:

. Запишем:

![]() ;

; ![]() ;

; ![]() .

.

Осевая сила на шестерне численно равна радиальной силе на колесе.

Рис. 54. Силы в зацеплении прямозубой конической передачи

Рис.55

Рис. 56

Расчет зубьев прямозубой конической передачи на изгиб

Расчет производят по аналогии с расчетом цилиндрической прямозубой передачи.

Опытным путем установлено, что нагрузочная способность конической передачи ниже, чем цилиндрической. В соответствии с этим в расчетные формулы для зубьев конической передачи вводят коэффициент КFO, учитывающий снижение их нагрузочной способности по сравнению с зубьями цилиндрических передач.

Расчет

на прочность зубьев при

изгибе производят по среднему

значению модуля зубьев т. Коэффициент

формы зуба YF выбирают

по аналогии с цилиндрической прямозубой

передачей, но в зависимости от числа

зубьев эквивалентных колес ![]() .

.

Под

числом зубьев ![]() эквивалентных

колес понимают такое число зубьев,

которое может расположиться на длине

окружности (см. рис. 47) радиусом, равным

длине образующей дополнительного

конуса О1А.

эквивалентных

колес понимают такое число зубьев,

которое может расположиться на длине

окружности (см. рис. 47) радиусом, равным

длине образующей дополнительного

конуса О1А.

Проверочный расчет следует проводить по аналогии с прямозубой передачей.

Расчетные напряжения изгиба в зубьях конических колес и условие прочности выражаются формулой

![]() (28)

(28)

где

— возникающее

напряжение изгиба, МПа;

—

вращающий момент на колесе, Нмм;

,

— коэффициенты

нагрузки (см. табл. 6, 7);

— коэффициент

длины зуба;

—

коэффициент формы зуба (выбирают по

табл. 8) в зависимости от

;

—

число зубьев шестерни; и —

передаточное число; ![]() — средний

модуль, мм;

— средний

модуль, мм; ![]() =

0,85 — опытный коэффициент снижения

нагрузочной способности;

—допускаемое

напряжение изгиба, МПа.

=

0,85 — опытный коэффициент снижения

нагрузочной способности;

—допускаемое

напряжение изгиба, МПа.

Проектировочный расчет. Средний модуль зубьев определяется по формуле

(29)

(29)

где т, мм; Т2, Нмм;

, МПа; Кт= 1,45

— вспомогательный коэффициент для

стальных прямозубых конических

колес; ![]() принимают

.

принимают

.